基于某型发动机特殊状态杠杆的状态分析

2017-07-02张国红寇德均韩晨谌青军成都航利集团实业有限公司

■ 张国红 寇德均 韩晨 谌青军/成都航利(集团)实业有限公司

加力特殊工作状态的功能是根据发动机综合调节器的指令,重调发动机的主状态和加力状态,以减小发动机总的燃油消耗量。对于喷口—加力调节器来说,在“OP”特殊状态时,油门杆刻度为111.5˚~112.5˚,加力燃烧室燃油耗量减少,喷管临界截面积直径减小6%。

“OP”特殊状态工作附件由两部分组成,一个是感受油门杆位置的受感部分,一个是将综合调节器指令变为减小加力供油量的执行部分。杠杆处于执行部分,主要起到中间传递力的作用。当综合调节器发出接通加力特殊工作状态的电信号时,特殊状态电磁活门ИМ5通电,关闭加力供油量重调活门下腔回油路,使下腔压力增大,活塞上移,并通过杠杆向左移动凸轮轴,使杠杆绕轴作逆时针转动,节气针右移,输往波纹管中的气压P2''减小,因此摆叉活门左移,造成第五输油圈定量活门右移,通过平衡架的右移,使通往第二、第一和第五输油圈的油路关小,加力燃烧室的供油量减少。

1 工作原理

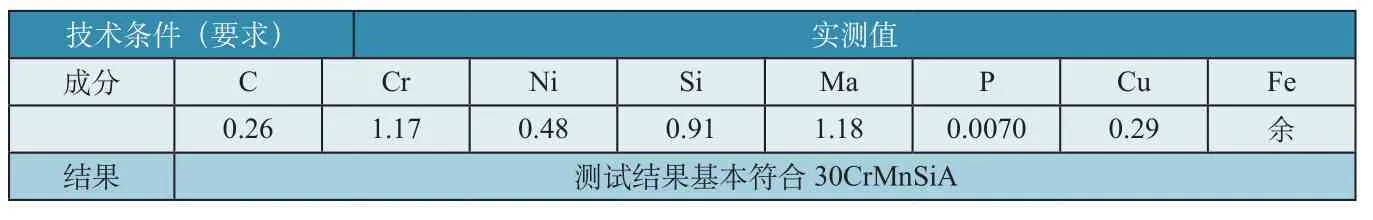

表1 检测报告

2 零件特性分析

针对某型发动机特殊状态杠杆零件表面出现裂纹情况,对杠杆进行了材料分析、材料硬度分析和裂纹特性分析。

1) 材料分析

经查杠杆无制造图样,无法获取其材料成分,在分析鉴定零件材料成分后,结论为30СrMnSiA,调质钢,检测报告如表1所示。

根据零件材料牌号,查《中国航空材料手册》相关内容,该材料室温抗剪强度值为715MPa(横向)。

3) 材料硬度分析

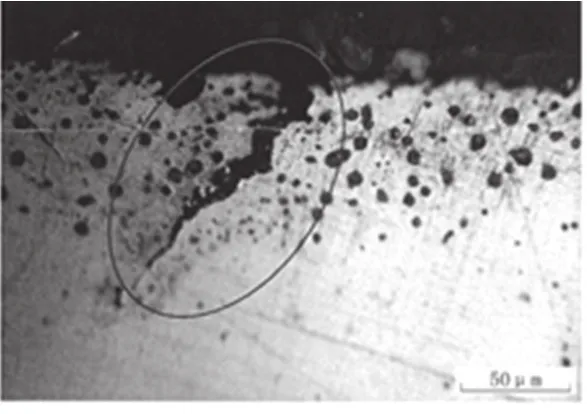

对该零件的开口槽一端进行金相试验分析,结论为:内圆渗碳层深0.91mm,心部组织为回火索氏体+残余奥氏体+碳化物,渗层为回火马氏体+碳化物,开口槽内部为渗碳层,而基体材料硬度为HV0.2:308~315,检测结果如图1所示。

3) 裂纹特性分析

针对该零件磁力探伤裂纹情况(见图2),为研究裂纹产生原因,在生产现场任意选取了一件因裂纹而报废的杠杆,送理化室分析裂纹特性,分析鉴定结果认为探伤发现的裂纹属于材料裂纹。

3 受力分析

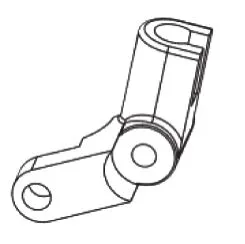

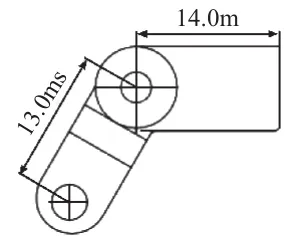

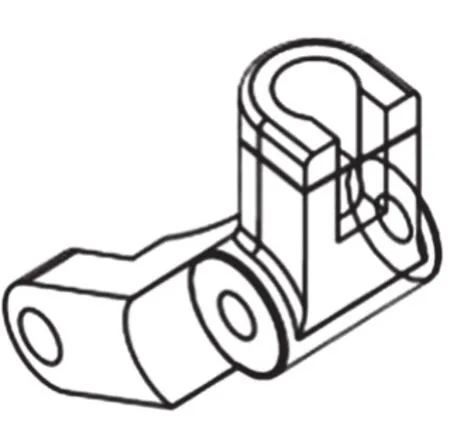

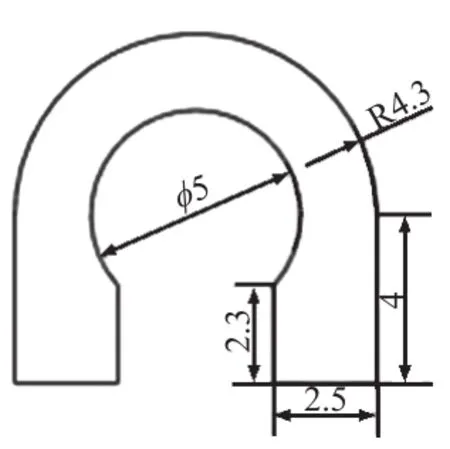

根据杠杆(见图3、图4)实际工况条件,进行理论受力分析。

1) “OP”特殊状态处于非工作状态

当“OP”特殊状态处于非工作状态时,加力供油量重调活门在复位弹簧及上下腔油压的共同作用下处于平衡状态,相关零组件无相对位移,认为此时杠杆不受来自加力供油量重调活门和滚轮的作用力。

2) “OP”特殊状态处于工作状态

如果“OP”特殊状态启用,杠杆两端将受到加力供油量重调活门和滚轮给予的力。假设受力作用于杠杆的С、A两点,且力的方向均垂直于两端,做缓慢匀速转动,如图5所示,该条件下杠杆所受力矩达到最大值。

图1 分析检测结果

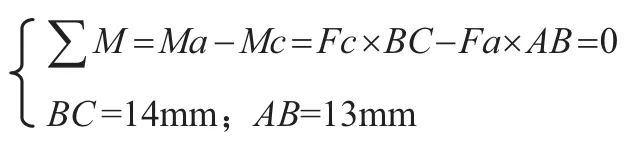

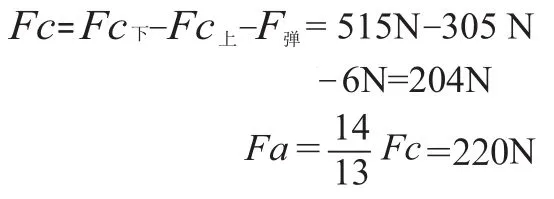

a. 首先,将杠杆所受力矩向B点简化,得

计算得出

Fc为加力供油量重调活门下腔油液压强与接触面积乘积。

b. 经查,加力供油量重调活门(见图6)上腔油液压强Pc上为1.1~1.2MPa,取Pc上=1.2 MPa;加力供油量重调活门下腔油液压强Pc下为2.009~2.156MPa,取Pc下=2.2MPa;加力供油量重调活门上腔弹簧工作状态向下的弹力为F弹=6N,计算加力供油量重调活门所受合力如下。

由图7可计算出接触面积:

S上=π·0.0092=2.54×10-4m2

S下= π·0.0092-π·0.00252=2.34×10-4m2由图7可计算出上下腔油压:

由此得出:

计算С点的剪切强度,С处的截面如图8、图9所示。

计算得到С处截面面积

Sc=3.77×10-5m2

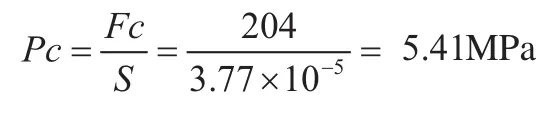

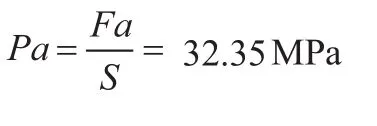

所以,С处所受剪切强度

计算A点的剪切强度,A处的截面如图10、图11所示。

计算得到A处剪切面面积

图2 磁粉线形显示位置金相

图3 杠杆

图4 杠杆尺寸示意图

图5 杠杆受力简图

图6 加力供油量重调活门

图7 受油压截面图

图8 C处受力面图

图9 C处的截面图

图10 A处受力面图

图11 A处的截面图

所以,A处所受剪切强度

比较A点和С点处所受剪切强度,32.35MPa>5.41MPa,即A点处所受剪切强度大于С点处的剪切强度。

结合查阅《中国航空材料手册》得到的杠杆材料室温抗剪强度值715MPa,可以得出32.35MPa<<715MPa,即杠杆工作过程中受到的最大剪切强度远小于材料允许的剪切应力。

4 结论

通过杠杆的理论受力分析情况可知,零件工作过程中受到的剪切应力远小于材料允许的剪切应力,即零件的设计安全系数较大;但当零件表面出现裂纹时,材料的抗剪力呈衰减趋势。

根据目前掌握信息,喷口加力调节附件仅在大修地面试验器上进行“OP”特殊状态试验性能参数调整时才使用该零件,故该零件的工作频率较低。

综合以上分析,对于磁力探伤发现的杠杆上存在的材料裂纹,由于是非使用过程中产生,且外场未使用“OP”特殊状态,故不影响发动机装机使用。