丁腈橡胶老化故障分析及解决措施

2017-07-02杨宗邦凌云科技集团有限责任公司

■ 杨宗邦/凌云科技集团有限责任公司

近年来,大量丁腈橡胶制品在装机一两年内,甚至有的在装机两三个月时就出现了龟裂,导致外场大量更换,大幅增加了修理成本,严重影响了质量信誉。

1 故障分析

1.1 龟裂故障信息

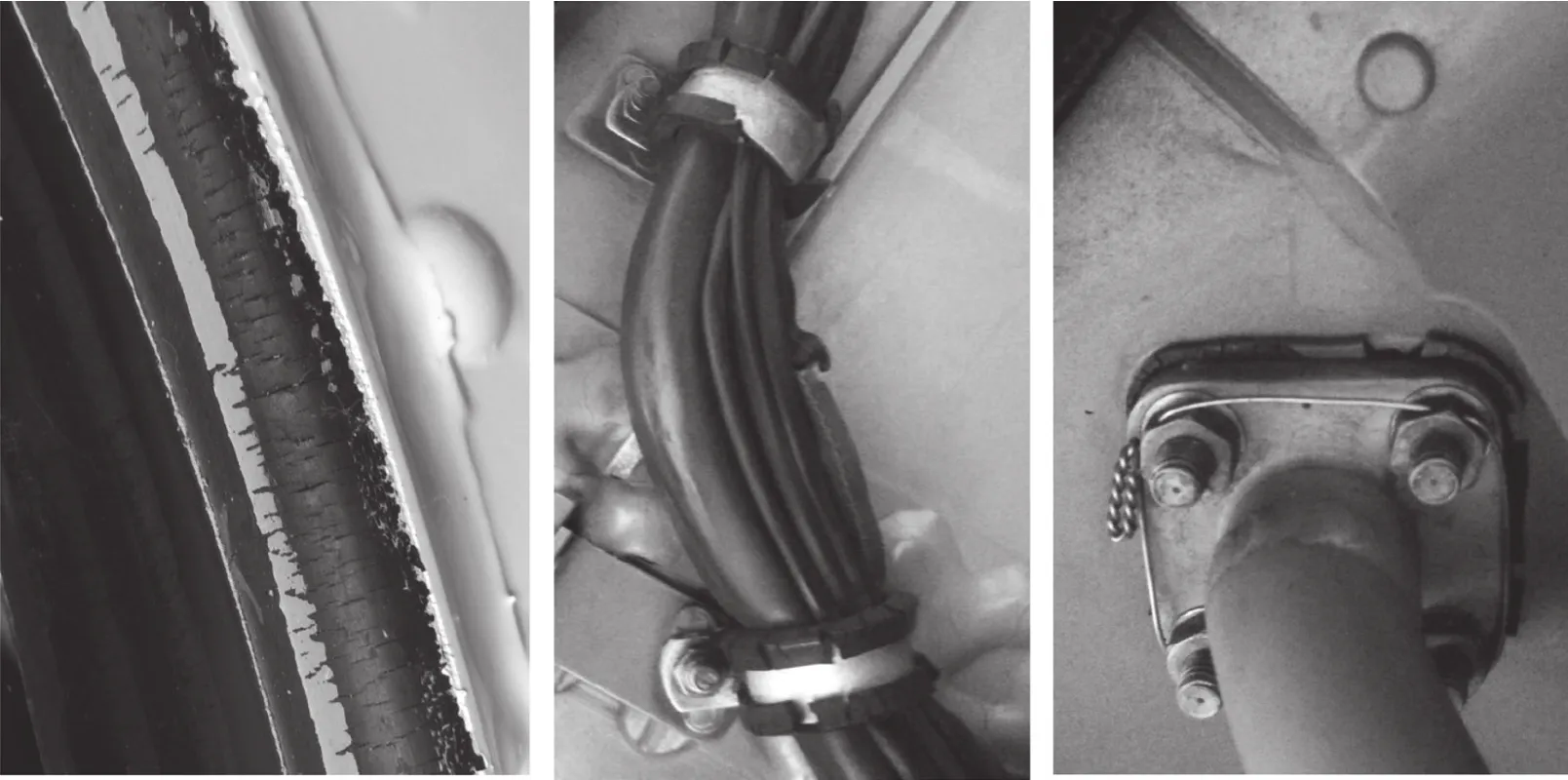

汇总外场反馈信息,发现装机部位位于舱内的主要包括:飞机各类导管电缆固定卡箍,如HB3-25带垫的夹紧卡箍上的橡胶垫片;燃油系统管路,如管路接头密封垫。位于舱外的主要包括:飞机各种舷窗和登机门,如客舱窗户玻璃密封圈和登机门密封型材;螺旋桨系统固定胶垫,如桨叶加温导线胶套等。因此,出现故障现象的橡胶制品涉及型号多、系统多、装机部位广,但是研究发现故障件的胶料牌号基本全是5860或5870,均属于丁腈橡胶(NBR)制品。分解故障件后进行观察,龟裂老化部位集中在橡胶制品裸露在空气中的部分,龟裂形式均为从外向内的纵向扩展微裂纹,裂纹仅扩展至制品裸露部位根部,橡胶件表面变硬,因此可以判定为典型的橡胶老化故障现象。丁腈橡胶制品龟裂老化情况如图1所示。

1.2 龟裂老化机理

根据故障信息可以看出,故障是由丁腈橡胶的热(光)氧化老化和臭氧老化引起的。丁腈橡胶(NBR)是丁二烯与丙烯腈单体经乳液聚合成的无规共聚物,其结构式为[1]:

由于共聚物中的丁二烯存在不饱和键和双键,对氧化降解很敏感。而在高温下由于湿热、氧和水解作用,大分子会发生交联、结聚、降解、水解、环化和异构化等结构变化,因此丁腈橡胶在热氧化过程中分子链的降解与交联两种反应同时存在。老化初期以降解反应为主,后期以交联反应为主,橡胶表面层的交联密度显著增大,外观表现为变硬、变脆。

臭氧与橡胶分子中的双键反应生成摩尔臭氧化物和过氧化物,进而再生成臭氧化物。该臭氧化物在光和热的作用下分解成自由基,导致链增长断裂,加上受装配引起的拉压机械应力,致使橡胶件表面产生与应力作用方向垂直的裂纹,即所谓“臭氧龟裂”。

光氧化对橡胶起破坏作用的是能量较高的紫外线。紫外线能直接引起橡胶分子链的断裂和交联,还使橡胶吸收能量而产生游离基,引发并加速氧化链反应过程,致使橡胶表面出现网状裂纹,即“光外层裂”。

丁腈橡胶老化是正常现象,也是一种不可逆的化学反应。橡胶制品在储存、运输或加工、使用过程中,都会受到内外因素的综合作用和影响并逐渐老化,无法避免。

1.3 龟裂老化原因

老化是不可避免的,航空橡胶零件的有效贮存期通常为2年[2],总寿命也会受到产品翻修时限的影响。查看龟裂故障橡胶件的贮存时间和装机时间,均未超过规定时限,短期内龟裂老化属于非正常现象。

1) 内在原因

丁腈橡胶的制造因引发剂不同可分为高温聚合和低温聚合两种。高温聚合的丁腈橡胶内含凝胶成分高,门尼黏度大,生成混炼胶时需进行多次塑炼,加工性差,加工能量消耗巨大,又称硬丁腈橡胶。低温聚合的丁腈橡胶凝胶成分和门尼黏度低,不需要塑炼即可混炼加工,也称软丁腈橡胶。在工业上相对分子质量大小用门尼黏度指标表示,相对分子质量高时,分子间内聚能增加,硫化胶耐热性好,但分子链位移困难,塑性变形小,加工工艺性能较差[3]。随着近年来生胶供应厂商将丁腈橡胶制造工艺调整为低温聚合,即将胶原料由硬丁腈胶料更改为软丁腈胶料,致使丁腈橡胶制品的耐热氧化性能普遍下降。

图1 丁腈橡胶制品龟裂老化现象示意图

5860、5870牌号丁腈橡胶原料的50%为丁腈-18(结合丙烯腈含量17%~20%),所含丁二烯不饱和双键量较多,其耐热性不高且臭氧龟裂速度较快(见表1)。丁腈-18为基硫化胶,其耐臭氧老化性与天然、丁苯橡胶相当,在10-4高臭氧浓度下几分钟就会出现龟裂现象[1]。因此,以丁腈-18为基的5860、5870牌号丁腈橡胶制品耐热氧化和耐臭氧性能不高。

2) 外部原因

通过分析故障件装机部位、装配关系并对比同批次库存件质量情况可以得出,引起丁腈橡胶短期内龟裂老化的外部因素包括机械应力和氧、臭氧、高温、光照等环境变化。

主要起密封和固定作用的丁腈橡胶制品在装机后,不可避免地受到各种机械应力影响。在机械应力反复作用下,丁腈橡胶的分子链发生取向变形,其键长和键角发生改变并受到约束,分子链的断裂活化能降低,老化进程加快,从而使其使用或贮存寿命缩短[3]。丁腈橡胶制品装机后,机械应力会加速其老化。

近几年研究发现,平流层的臭氧总量下降,对流层的臭氧则逐年增加,全球平均地表臭氧浓度都存在普遍增加的趋势。在中国快速经济发展的区域和特大城市,臭氧平均浓度、最大浓度、超标频率及高值持续时间也都有逐年增加的趋势[4],严重地区已由原来的0~5×10-6上升至(40~100)×10-6。平流层的臭氧减少,形成臭氧空洞,加剧了温室效应,对流层的臭氧则促进二氧化硫的氧化及氮氧化物的转化,形成酸雨和光化学烟雾。2010年以来全国高温异常多,东北、华北、西北、江南多地高温突破历史极值,南方多地高温持续时间超过历史同期。臭氧浓度增高、光化学烟雾、持续高温等都加剧了丁腈橡胶的老化速率,导致其在短期内出现龟裂故障现象。

2 解决措施

针对橡胶老化情况,采取措施延缓老化时间,确保橡胶制品能在规定寿命期限内不损失性能,不丧失功能。

表1 各种橡胶臭氧龟裂扩展

2.1 调整胶料成分和工艺

航空装备从设计定型到进入维修阶段,需要近十年甚至十多年的时间间隔。在这个周期内,材料、工艺、技术、乃至环境都会有较大的变化,这些变化都将导致当初设计选用的胶料不能满足当前橡胶制品的使用要求,因此会出现过早龟裂老化等类似故障。调整胶料配比,增加丙烯腈含量,使用高温聚合的混炼胶等,都可以不同程度地提高材料耐臭氧、耐高温和耐光氧化性能。亦可选用耐候性更好的氟硅橡胶,确保橡胶可以满足一个翻修间隔期内不龟裂老化。

据报道[5],当苯基-β-萘胺存在时,在丁腈橡胶中提高丙烯腈含量可使橡胶分子中的双键总数下降,吸氧率下降,使丁腈橡胶的热氧稳定性提高。此外,若增大丙烯腈含量,分子中双键的共轭作用随之增强,其热稳定性提高。微波干燥NR的相对分子质量稍大于热空气干燥的NR。陈美等[6]将微波技术用于NR干燥,结果表明,微波干燥NR硫化胶的耐热氧老化性能显著提高,老化后硫化胶的拉断伸长率(37%)和拉伸强度下降率(65%)均比热空气干燥NR硫化胶(拉断伸长率和拉伸强度下降率分别为57%和87%)明显要小。张福全等[7]的研究结果也表明,与热空气干燥的NR硫化胶相比,微波干燥NR的分子链破坏程度较轻,热稳定性较好,塑性初值、塑性保持率和门尼粘度都较高,耐热空气老化性能显著提高。

2.2 防老化处理

1) 防老化剂

采取添加防老化剂防止橡胶的老化。橡胶的防老化剂主要有自由基抑制剂、光稳定剂、抗臭氧剂、有害金属抑制剂、过氧化物分解剂等[8],其原理主要是防止橡胶发生自由基反应,并停止橡胶自由基链锁反应,还可以产生过氧化物,并分解成稳定的化合物,使橡胶的内部结构处于稳定状态,抑制橡胶出现老化现象。防老化剂的作用或者性能主要决定于它的结构,不同的置换基可以产生不同的效果,丁腈橡胶可以选用的防老化剂有RD、124、DN、NBС等,还可以添加其他一些具有防老化作用的物质。

2) 防老化涂层

在丁腈橡胶制品表面刷涂或喷涂防老化涂层,达到隔离或减弱臭氧、光及高温等外部环境因素影响,也可以延缓老化。防老化涂层基本可分为两类,未与橡胶发生反应的,如石蜡,油漆等;与橡胶发生反应的,如橡胶液、KF-1氟橡胶涂层[9]等。防老化涂层必须具备以下条件:具有与橡胶制品相当的柔性和弹性;对橡胶制品表面的附着力要强;耐老化性能要大大优于制品本身;能在常温下快速固化和硫化,使用方便等。

2.3 改善环境条件及装配状态

目前,大多数橡胶制品使用牛皮纸袋或可封口塑料薄膜袋进行封装,基本满足封存要求。但是,如果通过特种包装工艺进行除氧封存,使用铝塑薄膜包装,完全隔绝空气中的氧、臭氧、紫外线等,可使其有效贮存期延长至5年。橡胶制品装入航空产品至交付用户期间,可通过避免阳光直射、购置除臭氧专用设备降低厂房内臭氧浓度、控制厂房内温湿度等来改善航空产品所处的环境条件等措施,减缓丁腈橡胶龟裂老化。橡胶制品在装配时,因装配位置等因素可能存在机械应力,可通过设计专用工具、涂抹适宜润滑剂来改善装配状态,确保制品以自由状态装配,减少机械应力对其影响,也可减缓丁腈橡胶龟裂老化。

3 总结

针对丁腈橡胶制品耐臭氧、耐热(光)氧化性能一般,以及受原材料、工艺、环境等各方面因素影响龟裂老化周期变短的问题,航空修理单位可采取调整胶料、防老化处理、改善环境条件等措施来延缓老化带来的不利影响。已定型的航空产品受各种因素制约,调整胶料难度较大且会增加维修成本,采用防老化处理和改善环境条件及装配状态的方法相对简单有效、易于操作,该方法值得航空修理单位关注、研究和应用。

[1]刘嘉,苏正涛,粟付平.航空橡胶与密封材料[M]. 北京:国防工业出版社,2011∶44-45.

[2]中国航空材料手册 第8卷 第二版[M].北京∶中国标准出版社,2002.

[3]熊英,付宝强,郭少云,等.丁腈橡胶应力加速老化行为的研究[J].装备环境工程,2012,9(3):53-55.

[4]姚珺,方炜. 全国环境空气质量现状与趋势[J].中国高新技术企业,2013,17∶95-96.

[5]姚兴芳,范时军,张世锋.丁腈橡胶增韧环氧树脂研究进展[J].热固性树脂,2009,24(3):52-54.

[6]陈美,邓维用,王永周,等.不同干燥方式所得干天然橡胶的形态结构与性能[J].热带作物学报,2008,29(5):11-14.

[7]张福全,陈美,王永周,等.微波干燥对天然橡胶硫化胶热氧老化性能的影响[J].热带作物学报,2011,32(9):23-26.

[8]李昂.橡胶的老化与寿命估算(续)第十章 橡胶贮存期或性能变化的预测[J].橡胶参考资料,2009(4).

[9]李斌,陶春虎,李荻,等.橡胶软油箱材料对铝合金腐蚀的影响研究[J].航空材料学报,24(1)∶47-52.