自动影像测量技术在橡胶件制造中的应用

2017-07-02汪琪王翠红余翔国营芜湖机械厂

■ 汪琪 王翠红 余翔/国营芜湖机械厂

0 引言

随着航空装备的发展和技术水平的提高,橡胶件结构形状越来越复杂、尺寸精度越来越高,对橡胶件尺寸测量的要求也越来越高,原有的游标卡尺、塞规等传统量具测量功能较单一,测量精度、测量效率均难以满足要求,而精度较高的接触式测量一般均不适用于橡胶类的弹性体,且测量效率较低。对于品种多、批量少的高精度军机橡胶件制造,迫切需要一种测量功能较全面,测量精度较高且方便使用、能够快速测量的方法。

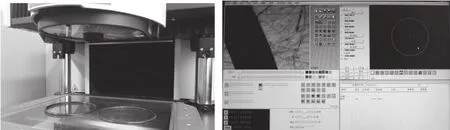

FLASH СNС200非接触式光学测量仪利用自动影像测量技术,通过MeasureMind 3D软件,可实现高精度、高效率的各类几何尺寸和形位公差的测量。

1 自动影像测量技术简述

自动影像测量技术是一种主动式、非接触的三维视觉测量技术,在逆向工程、质量检测、数字化建模等领域具有无可比拟的优势。它采用了基于机器视觉的自动边缘提取、自动匹配、自动对焦、测量合成、影像合成等人工智能技术,具有СNС走位自动测量、自动学习批量测量、影像地图目标指引、全视场鹰眼放大等功能。同时,基于机器视觉与微米精确控制下的自动对焦过程,可以满足清晰造影下辅助测高需要。它还有支持空间坐标旋转的优异软件性能,可在工件随意放置的情况下进行批量测量,并可使用夹具进行大批量扫描测量和SPС结果分类。

2 橡胶件测量需求分析

橡胶件属弹性材料,受力时会产生弹性变形。为确保橡胶件满足设计要求,对其进行准确测量,测量时需使其在相应尺寸方向上不受外力及自身重力影响。

橡胶件测量主要分为对几何尺寸、截面形状和表面质量方面的测量。

1) 几何尺寸一般为线性尺寸、孔径、轴径尺寸、圆弧、圆角、孔距等。结构比较简单的O形圈一般只需要测量内径和截面直径,内径测量需确保O形圈保持圆形,截面直径测量则需防止其受到夹持力而变形;结构复杂的橡胶件需测量各种不同的尺寸,且不同的形状结构其测量需求也不同,有些部位还需剖开测量。

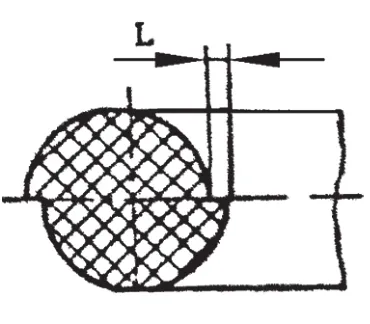

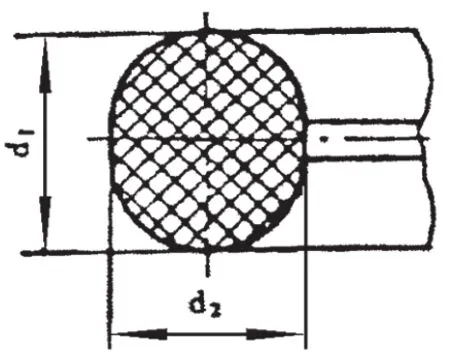

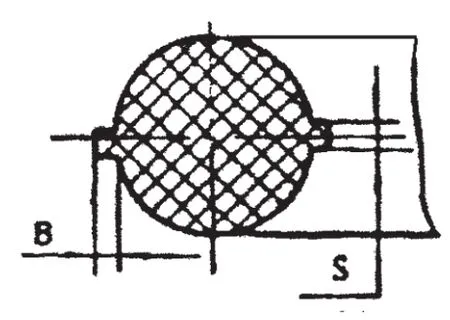

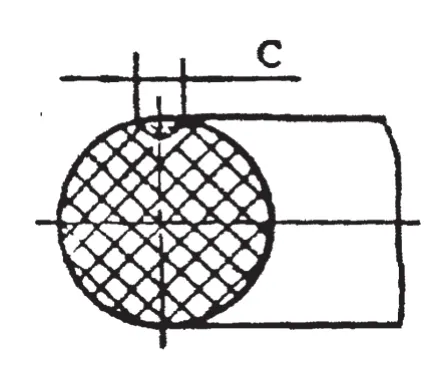

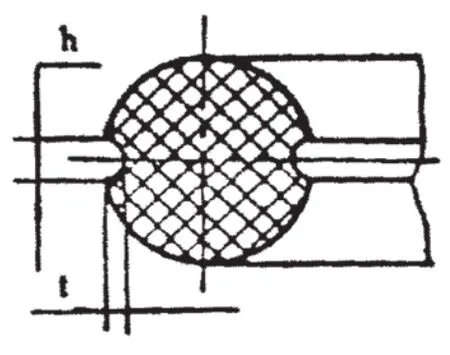

2) 截面形状检查主要包括沿分模面密封件截面的错位(见图1)、密封圈截面的不圆度(见图2)、溢胶飞边的宽度和高度(见图3)、表面杂质宽度(见图4)和表面凹陷的宽度和深度(见图5)等。错位的圆心距、不圆度的垂直方向直径差的测量准确性较难保证,飞边、杂质和凹陷的尺寸较小且不易测量。

3) 表面质量主要涉及杂质尺寸、凹凸尺寸、毛刺尺寸、缺口尺寸、划/擦伤深度尺寸等,一般为符合性判定的需求。

图1 错位

图2 不圆度

图3 溢胶飞边宽度和高度

图4 表面杂质宽度

图5 表面凹陷的宽度和深度

不同工作条件和功能的橡胶件其各部位尺寸公差差别较大,活动密封的橡胶件需要较高的精度,固定密封的橡胶件次之,其他橡胶件一般精度即可。总的来说,测量精度一般不超过0.01mm,个别零件需达到0.005mm。

3 传统测量方法与自动影像测量技术的比对

3.1 几何尺寸

传统测量方法一般使用游标卡尺测量橡胶件的线性尺寸、轴径、孔距等,用塞规测量橡胶件的孔径尺寸,其他尺寸一般均无法在生产现场测量,需送计量单位进行测量。由于橡胶件为弹性体,受力后会产生变形,不适宜采用接触式测量方法。目前,用游标卡尺或塞规进行的测量均采用通、止的方式得出符合性的定性测量结果而无法测出具体尺寸,例如,用游标卡尺测量胶圈截面直径Φ1.9±0.08mm,只能先将游标卡尺调至1.82mm,胶圈应不能通过,再调至1.98mm,胶圈须顺利通过,方可判定合格。

使用自动影像测量技术后,上述几何尺寸均可通过非接触式的光学投影方式自动采集测量点,经软件处理后可得出精确的实测值,尤其是对于易变形部位的尺寸和需通过多个尺寸计算获得测量结果的尺寸等,可通过建立测量程序进行自动快速的重复测量。例如,测量孔距时,可以自动采集两个孔圆周上的多个点,获得两个孔的圆心,自动计算圆心距离。

3.2 截面形状

对于圆截面胶圈截面的不圆度,传统测量方法一般用游标卡尺测量两个垂直方向直径的方式进行,其他截面形状一般均是借助放大镜目测或与标准样件比对的方式进行符合性判定。这两种方式均难以获得较高精度的测量结果,且受胶料硬度、尺寸规格和测量人员的经验等因素影响较大。

使用自动影像测量技术后,可通过直接获取截面投影的数据测量相应的截面形状。其中,不圆度可在测量截面直径时自动获取最大直径和最小直径进行计算;错位可通过获得两个半圆的圆心后自动计算圆心距离;飞边、杂质和凹陷尺寸等则是通过直接取点进行测量。

3.3 表面质量

橡胶件表面质量涉及杂质、凹凸、毛刺、缺口、划/擦伤深度等尺寸,传统测量方法一般只能借助放大镜目测方式进行符合性判定。完全依赖于检查人员的专业经验,无法获得具体的测量数据。自动影像测量技术虽然也难以彻底解决上述问题,且精确测量时需破坏零件,但可为检查人员提供一些参考数据,提高判定的准确性。

3.4 测量准确度

适用于橡胶件尺寸测量的量具主要为游标卡尺,在不考虑因胶圈变形引入的测量误差情况下,测量准确度约0.02mm;在软性胶圈内径测量时还用到了极限尺寸塞规,由于极限塞规可以利用其完整的外形减少胶圈在直径方向的形变,因此测量准确度高于卡尺。但两者都不能给出实测值,同时测量准确度也受毛边、错位等截面形状因素影响。

自动影像测量仪自身测量准确度高,同时可以利用密集测量点自动拟合最佳直径,或者采取扫描易变形橡胶圈轮廓线计算周长后反求内外径,有效降低了胶圈径向变形对测量结果准确度的影响,同时可以通过软件滤除遗留的毛边,增加测量的准确度。

3.5 测量效率

自动影像测量仪在批量测量时可在平均小于1秒的时间内完成一个多点尺寸测量,是人工测量完全无法达到的。而且,借助于计算机软件,可贮存大量的橡胶件基础数据和测量程序,能够重复调用、批量测量。

4 FLASH CNC200非接触式光学测量仪的应用

FLASH СNС200非接触式光学测量仪是美国OGP公司的产品,测量技术成熟度较高,测量准确度较高,E2=(2.0+6L/1000)μm,E1(z)=(3.5+6L/1000)μm,功能较全面,操作安全便捷,具有自动记忆编程功能,可实现矩阵或定位批量检测,还具有自动评定尺寸是否合格等功能,测量效率高、经济适用,非常适合生产现场检测。

4.1 几何尺寸测量

1) 多点拟合的内径尺寸测量

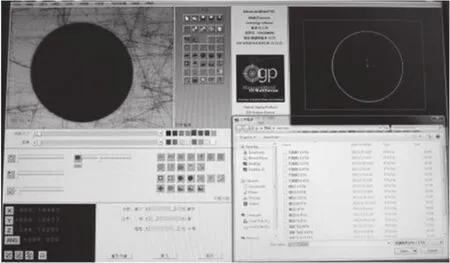

多点拟合的内径尺寸测量主要用于胶料硬度较高或带有龙骨的皮碗、胶圈,以及形状保持能力较强的小尺寸胶圈等,该类胶件的弹性形变对直径影响小,通过多点拟合可得到准确的内径尺寸。在软件截面的胶圈内径投影处用半自动工具选取三点或手动选取多点(见图6),再用构建工具构造出圆的形状,软件任务栏就直接显示出该产品的直径、最大直径、最小直径、半径等数据。

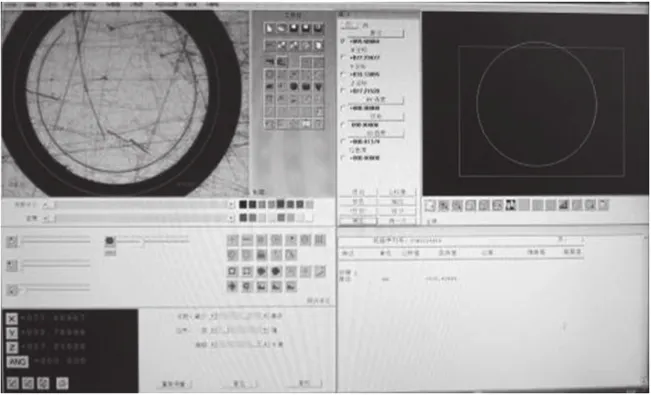

2) 轮廓扫描的内径尺寸测量

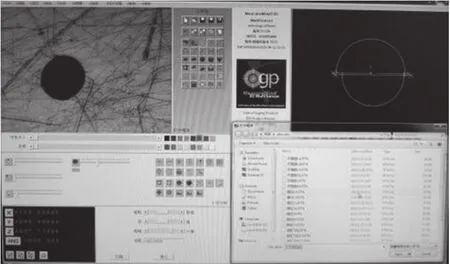

轮廓扫描的内径尺寸测量主要用于直径大、胶料软等弹性形变自恢复能力差的胶圈尺寸测量。形变自恢复能力好的胶圈,在测量载具(一般为平板透明玻璃)上放置一段时间后,可恢复其理想形状,可以减少形变对尺寸测量结果的影响,而大直径或软材质的胶件无法自行恢复接近其理想形状,必须采用轮廓扫描法测量。对于胶圈内径尺寸的测量,主要通过扫描内轮廓线长度,计算得到最佳的内径测量值(见图7)。

图6 多点拟合的内径尺寸测量

图7 轮廓扫描的内径尺寸测量

3) 几何尺寸的批量检测

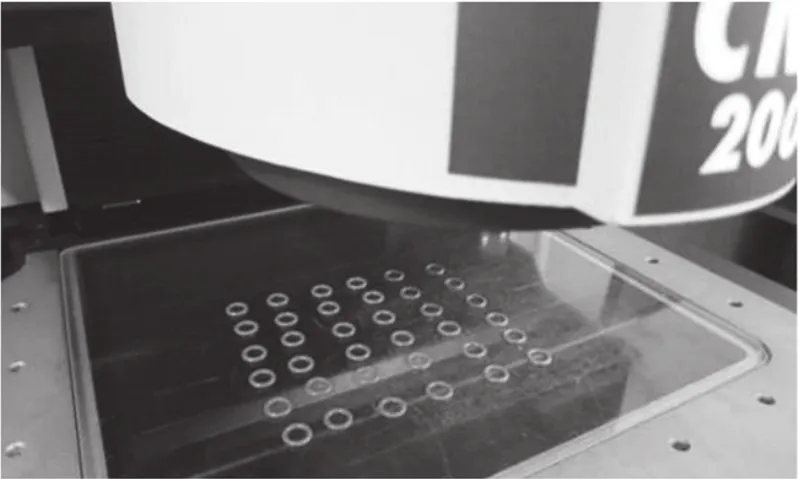

图8 批量检测

图9 截面不圆度的自动测量

图10 截面错位量的自动测量

批量检测是自动测量仪器的主要特点,在解决大数量抽检和关键重要件全数检测的高效测量方面具有突出优势。图8所示为36件胶圈内径的程序化批量检测,可同步输出批量检测的测量结果及被测件的合格情况。

4.2 截面形状测量

1) 截面不圆度的自动测量

截面不圆度可在测量截面直径时通过自动获取最大直径和最小直径计算得到。在软件界面中用构建圆或扫描的方法取圆截面的轮廓,在软件任务栏中选中最大直径和最小直径,用工具箱中的计算器载入计算公式,自动计算不圆度(见图9)。

2) 截面错位量的自动测量

截面错位量可通过获得两个半圆的圆心后自动计算圆心距离。在软件界面中用构建圆弧的方法画出一个半圆,确定圆心,在X轴各取一个正负值构建一条直线。得到这条直线与该半圆的两个交点,然后用同样的方法取另一个半圆的两个点,通过两个半圆各自点相互距离获得错位量(见图10)。

5 结束语

综上所述,FLASH СNС200非接触式光学测量仪适应军机橡胶件制造对尺寸检测更高速、更便捷、更精准的测量需要。同时,非接触式测量不会导致橡胶件本身的尺寸变形,减少了人为误差,提高了测量准确度,使操作人员从繁琐的精确目视对位、频繁选点等单调操作和重复劳动中解脱出来,提高了橡胶件的测量效率。不仅能够解决传统测量方法测量准确度和测量效率方面的问题,还能测量一部分无法由传统测量方法测量的尺寸参数,使橡胶件测量告别手动低效率时代,走向数字化、智能化、自动化的高效率时代,较大地提升了军机橡胶件制造质量控制能力和水平。

[1]罗胜彬,宋春华,韦兴平,李航.非接触测量技术发展研究综述[J].机床与液压,2013,41(23):150-153.

[2]吕乃光,孙鹏,娄小平,韩建栋.结构光三维视觉测量关键技术的研究[J].北京信息科技大学学报,2010,25(1):1-5.

[3]HB 8233-2002.橡胶零件的尺寸极限偏差和表面粗糙度要求[S].

[4]HB 4-56-1987.圆截面橡胶圈密封结构[S].

[5]HB 4-57-1987.圆截面橡胶圈密封结构[S].

[6]Q/1S 243-2005.圆截面橡胶密封圈通用技术条件[S].