A7N01铝合金焊接接头组织和疲劳性能研究

2017-07-02曲晓东李钦杰孟庆国大连长丰实业总公司国核示范电站

■ 曲晓东 李钦杰 孟庆国/大连长丰实业总公司 国核示范电站

A7N01铝合金作为一种Al-Zn-Mg系高强铝合金,因比强度高、热变形性能好、焊接性能优良等优点,广泛用于制造飞机的桁架和大梁等重要承力焊接结构件[1-5],该材料相比于其他牌号的铝合金,焊接接头具有更明显的化学成分、组织和力学性能的不均匀性[6-7]。由于材料组织性能的优劣对飞机结构的服役安全性尤其是疲劳性能具有十分重要的影响,因此很有必要针对A7N01铝合金焊接接头的组织和疲劳性能进行研究。

本文对A7N01铝合金焊接接头的金相组织、显微硬度分布、抗拉强度和疲劳特征进行了分析和测试,综合分析了焊接接头组织和疲劳性能。

1 试验材料与方法

1.1 试验材料与焊接工艺

A7N01材料的入库状态为“淬火+自然时效”,ТIG焊的填充焊丝为ER5356,两者的化学成分如表1所示。

通过正交试验方法和焊接接头质量的宏观检查,选出最佳的ТIG焊接工艺参数:焊接电流为40~50A,保护气流量6L/min,焊接速度4~5m/h。焊接过程中要求氩气保护,焊缝无过热,背面成形良好,按照GJB593.2-88标准进行射线检查,要求达到二级焊缝标准。

1.2 试样制备

按照GB/Т 13298-2015《金属显微组织检验方法》、GB/Т 4342-1991《金属显微维氏硬度试验方法》、GB/Т 228.1-2010《金属材料室温拉伸试验方法》和GB/Т 3075-2008《金属材料疲劳试验轴向力控制方法》等标准,采用线切割方法加工出标准的金相试样、硬度试样、拉伸试样和疲劳试样。

1.3 焊接接头性能表征

采用Olympus GX71科研级倒置式金相显微镜进行金相试验,采用AMH43全自动显微硬度仪进行显微硬度测量,采用Instron5569电子万能材料试验机进行拉伸试验,采用MТS-810电液伺服材料试验机进行疲劳试验,采用S-4700冷场发射扫描电子显微镜进行疲劳断口扫描。

2 试验结果及分析

2.1 接头微观组织与缺陷分析

焊接接头以及焊缝区、热影响区和母材区等各区的微观组织如图1所示,图1中(b)(c)(d)分别为焊缝区、热影响区和母材区的微观组织照片。焊缝区呈现为典型的铸造组织,观察不到明显的晶界。在热影响区靠近焊缝一侧呈现为典型的细小等轴晶粒,这是因为在焊接过程中,该区域的母材发生了再结晶,晶粒细小;远离焊缝方向晶粒尺寸变大,并且由等轴晶粒逐步转变为沿轧制方向的细长晶粒。在远离焊缝的母材区呈现为沿轧制方向分布的细长变形晶粒,随着远离焊缝距离的增加,受焊接热影响的程度减小,当最高温度低于再结晶温度时,该区域的组织形态不会产生任何变化。通过查找文献可知,填充金属为ER5356的焊缝区和A7N01母材的主要强化相是MgZn2[8-9]。从图1中可以看出,焊缝组织为由α(Al)基体、粗大一次相和细小弥散第二相组成的铸态组织;热影响区组织为α(Al)基体和未完全固溶的一次相组成的过渡组织;母材区为由α(Al)基体、粗大一次相MgZn2、细小弥散的第二相MgZn2和平行轧制方向分布的夹杂物组成的轧制态组织。A7N01铝合金焊接接头中的主要缺陷是焊接气孔,焊缝区表面的密集气孔极易成为疲劳启裂的疲劳源。

表1 A7N01铝合金和焊丝ER5356化学成分(质量分数,%)

图1 焊接接头微观组织

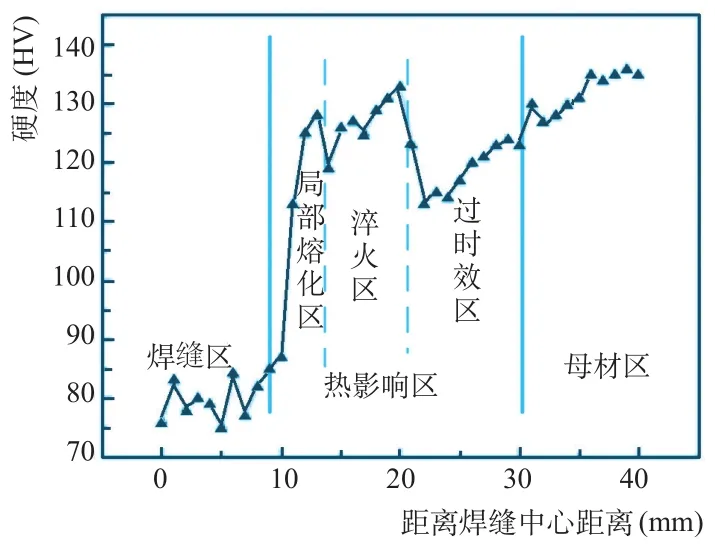

图2 焊接接头微观硬度分布

2.2 显微硬度测量结果

焊接接头的显微硬度测试结果如图2所示,焊缝区硬度平均为85HV,母材硬度约为130HV。母材硬度明显高于焊缝区硬度,这是因为焊丝采用的是ER5356高塑性焊丝,有较好的抗裂性能。热影响区主要由局部熔化区、淬火区和过时效区组成,过时效区的显微硬度明显低于局部熔化区和淬火区,这是因为过时效区强化相聚集长大,导致硬度下降,形成软化区。焊接接头的焊缝区、热影响区和母材区等三个区域的硬度分布,说明了焊接接头力学性能的不均匀性,尤其是热影响区。

2.3 静拉伸强度试验结果

分别对A7N01母材和焊接接头进行静拉伸试验,试验结果如表2所示。从表2可以看出,A7N01作为一种具有优良力学性能的高强度铝合金,母材的屈服强度平均为311.3MPa,焊接接头的屈服强度有所降低,为211.1MPa。焊接后的力学性能指标下降,屈服强度降低了32.2%,数值上约为100.2MPa。同时采用纳米压痕仪测量出母材和焊接接头焊缝区的弹性模量,分别为83GPa和69GPa。

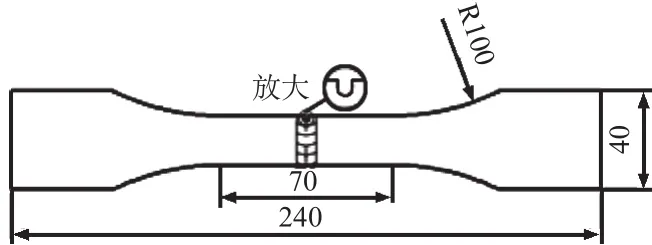

2.4 焊接接头各微区疲劳性能

为了分析A7N01铝合金焊接接头各微区的疲劳性能,采用机械加工方式分别在焊缝区、热影响区和母材区加工出应力集中系数Kt为3.49的缺口[10],图3为缺口开在焊缝区的示意图。对带缺口的焊接疲劳试件进行低频疲劳试验,焊缝区、热影响区、母材区的疲劳寿命数值如表3所示。对比分析疲劳试验数据及其S-N曲线可以发现,缺口开在焊缝区、热影响区、母材区试件的疲劳寿命有较大差异,在相同的应力幅条件下,母材的疲劳寿命最长,热影响区次之,焊缝最短,并且随着应力幅的减小各微区疲劳寿命的差异逐渐增大。

2.5 焊接接头疲劳断口观察

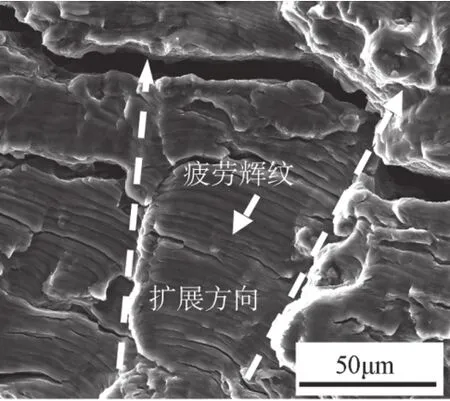

疲劳裂纹由疲劳源区、扩展区和瞬断区三部分组成,图4为通过扫描电子显微镜观察到的焊接疲劳试件疲劳源微观形貌。

图4(a)显示焊接气孔在该断口的边缘聚集,疲劳裂纹在焊缝区近表面密集气孔处萌生;图4(b)显示裂纹源分布在接近断口的边缘处,呈现为凹凸不平的白色凸起物,根据SEM照片的对比度,可以判断该裂纹源为焊缝夹杂;通过图4(c)可以观察到裂纹源呈现为结晶裂纹,晶粒粗大,晶界粗而深,在晶界分离面附近存在明显的氧化膜和熔化孔洞等特征,且表面呈现为液态结晶痕迹;通过图4(d)可以观察到断口边缘金属具有较大空隙,由此可以判断该裂纹源为表面疏松。同时,从图5可以观察到,疲劳裂纹从以上裂纹源处萌生,随着循环次数的增加,沿试件厚度方向呈辐射状向周围扩展,扩展方向与一条条密集的疲劳辉纹垂直。

表2 A7N01母材及焊接接头静力学性能

图3 带缺口疲劳试件示意图

表3 低频疲劳寿命试验数据(次)

图4 焊接接头疲劳源SEM形貌

3 结论

1) 焊接接头的焊缝区、热影响区和母材区的组织存在明显差异,焊缝区主要为铸造组织,近缝热影响区为粗大的晶粒,远离焊缝的母材区为轧制态组织。

2) 焊缝区平均硬度为85HV,母材硬度约为130HV,焊缝区、热影响区和母材区等三个区域的硬度分布不均匀。

3) 在相同的应力幅条件下,母材的疲劳寿命最长,热影响区次之,焊缝最短,并且随着应力幅的减小各微区疲劳寿命的差异逐渐增大。

4) A7N01铝合金焊接结构多数在焊缝区发生疲劳断裂,焊缝区的表面气孔、夹杂等缺欠和热裂纹是引起疲劳失效启裂的疲劳源,焊缝区屈服强度低可能是导致该微区疲劳扩展寿命低的直接原因。

图5 疲劳扩展区微观形貌

[1]HYonetani.Laser-MIG hybrid welding to aluminium alloy carbody shelf or railway vehicles[J].Welding International,2008, 46(2)∶43-47.

[2]刘雪松,李书齐,王苹,孟立春,吕任远.6N01-Т5铝合金焊接接头疲劳断裂分析[J].焊接学报,2009,30(10)∶25-28.

[3]闫德俊.高速列车底架用铝合金焊接接头疲劳裂纹扩展特性[D].哈尔滨∶哈尔滨工业大学,2011.

[4]王 苹 ,刘雪松,王强,方洪渊.A 7 N 0 1 P-Т 5铝合金断裂韧度的厚度效应[J]. 焊接学报,2013,34(6)∶45-48.

[5]闫德俊,刘雪松,方洪渊等. 高速列车用高强铝合金焊接接头疲劳裂纹的扩展特性[J].中国有色金属学报,2012,22(12):3313-3319.

[6]晁耀杰,高子强,许振鹏,代翔宇.ТA15钛合金脉冲ТIG焊接头微观组织和力学性能分析[J].焊接技术,2016,45(8)∶18-20.

[7]晁耀杰,刘雪松.基于声弹性原理钢的焊接应力测量方法的研究[D].哈尔滨:哈尔滨工业大学,2015.

[8]D JYan,X SLiu,JLi,et al.Effect of strain hardening andstrain softening on welding distortion and residual stress of A7N01-Т4 aluminum alloy by simulation analysis[J].Journal ofСentral South University of Тechnology ,2010,17(4)∶666-673.

[9]张亮,方洪渊,王林森,刘雪松.A7N01铝合金焊接接头的不均匀特性[J],2012,33(11)∶97-100.

[10]Pilkey,Walter D.Peterson’s stress concentration factors (2nd Editon)[M].JORN WIKEY & SONS,INС.New York,1997.