基于XKC数控车床的高压冷却系统的设计

2017-07-01马朝阳文怀兴胡传波陕西科技大学机电工程学院西安710021

马朝阳,文怀兴,胡传波(陕西科技大学机电工程学院,西安710021)

基于XKC数控车床的高压冷却系统的设计

马朝阳,文怀兴,胡传波

(陕西科技大学机电工程学院,西安710021)

文章主要以XKC数控车床为研究对象,设计了一种新型高压冷却系统,包括系统的组成、工作原理及其关键部件的设计计算。利用计算机辅助设计建立三维模型,根据装配要求制造出样机并进行了车削实验。实验结果表明该系统与常规冷却方式相比,其优点在于高压冷却系统可将切削液精准地喷射到热影响区,使其最大限度的带走切削区域的热量,从而达到快速冷却的目的。高压冷却系统还具有独特的断屑能力,使得切屑由带状断裂为小段,避免了零件加工的缠屑现象,从而提高了零件的表面质量和生产效率,因此具有广阔的应用开发前景。

XKC数控车床;高压冷却;液压泵;冷却液箱

0 引言

随着机床技术和难加工材料的不断发展,传统的浇注冷却已经不能满足加工需求,常规冷却方式不仅冷却效果不佳,而且很难实现断屑。而高压冷却切削使冷却液快速穿过加工表面,增加冷却液的传导率,并渗入切削卷曲面得到更好的断屑能力[1-2]。近年来,高压冷却技术被大量研究人员深入研究,文献[3]提出了高压冷却技术在航空高温合金零件加工中不仅可以冲断带走切屑,而且还增加了刀具的使用寿命。但这种刀具内部设冷却液通道,不仅局限了喷射范围,而且制造成本较高。文献[4]提出了一种冷却排屑液压系统用于深孔钻床的加工,但采用多台并联的柱塞泵提供切削液的压力,虽然可以实现高压,但价格过于昂贵。因此,针对XKC数控车床设计一套独立的高压冷却系统以适合各型号机床的冷却断屑是生产加工必不可少的。

文中利用可靠性设计方法[5],计算关键部件的理论设计参数值,并借用计算机辅助设计建立三维模型和二维工程图。在液压泵的选用时采用类比分析的方法选择合适的高压泵,根据装配要求最终制造出模型样机,并在机床上进行了车削实验。该高压冷却系统达到了冷却断屑的目的,提高了工件的加工精度和生产效率。

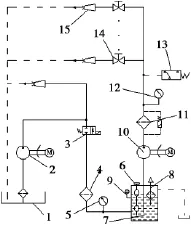

1 高压冷却系统工作原理

高压冷却系统的工作原理如图1所示,切削液由机床油箱1上的低压液压泵2供应,一部分流经二通电磁阀开关3由低压过滤器4过滤流入高压冷却液箱7,另一部分直接用于机床冲洗排屑[6]。二通阀3的信号由双液位浮球开关6发出,当双液位浮球开关6的小浮球位于液面高位时,说明切削液加满,发出液满信号,二通阀3关闭,停止供给切削液。当小浮球位于液面低位时,说明切削液不足,发出液亏信号,二通阀3打开供给切削液,直到液面达到高位时,二通阀3再次关闭,停止供给切削液。高压冷却液箱7上装有空气过滤器8和液位计9,分别用于过滤气体杂质和观测液位变化情况。除此之外,高压冷却液箱7还设置有溢流口,若发生故障多余液体可沿着溢流管路流回机床油箱1。高压冷却液箱7中的切削液经高压泵10将压力升高由压油口排出,液体经过高压过滤器11过滤由高压出油管路供应至机床上的喷嘴15。高压过滤器11配带有压差开关,当滤芯堵塞,进出油口压差达到一定值时,压差开关便会发出电信号,此时应及时更换滤芯。在高压管路上还设置有压力表12和压力检测开关13,分别用于观察和监控压力变化情况。XKC数控车床喷嘴的数量根据安装刀具的数目确定,每一把刀具都配装有一个喷嘴15。本系统的喷嘴15有九个分别对应九把刀具,在喷嘴15处设置有控制阀开关14,当我们选用其中一把刀工作时,对应的控制阀14便会打开,切削液由喷嘴15喷射到刀具加工的区域,从而达到高压冷却断屑的目的。

图1 高压冷却系统工作原理

2 关键部件的设计计算

液压泵是液压系统的心脏,高压冷却液箱是液压系统的载体,因此液压泵的选用和高压冷却油箱的设计至关重要。

2.1 液压泵的性能分析

XKC数控车床高压冷却系统使用的液压介质为乳化液,兑水比例1:20,其运动粘度在25cSt以下,并且要求工作压力达到1.0~1.6MPa以及流量15~20L/min。粘度过低会造成液压泵泄漏严重,容易过早磨损,从而降低了泵的容积效率和使用寿命。因此合理选择液压泵是实现高压冷却的关键[7]。

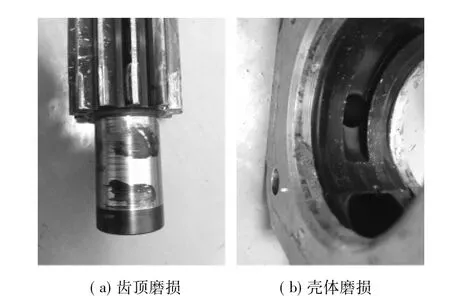

选用齿轮泵在高压冷却系统中工作,几小时后出现如图2所示现象,齿顶与壳体严重磨损以至齿轮泵报废。经分析,其主要原因在于径向不平衡力。当工作压力升高,压油腔和吸油腔之间的压力差就越大,产生的径向不平衡力引起齿顶与壳体内表面摩擦。又因为切削液的粘度较低,润滑效果较差,加速了磨损,所以齿轮泵不适宜输送粘度较低的介质。

图2 齿顶与壳体磨损情况

选用叶片泵在高压冷却系统中工作,发现工作压力达不到要求且运行长时间后造成吸油困难。经分析,其主要原因在于泄漏量大以及叶片被“咬死”现象。叶片泵是由叶片、定子、转子、前后配油盘六部分组成,因此泄漏处较多,粘度过低,泄漏过大,难以实现高压。如图3所示,叶片受离心力和根部压力油外伸,在转子槽内滑动时受接触应力和摩擦力的影响,若叶片槽内进入废屑等杂质,叶片很容易被液体中杂质“咬死”,导致叶片顶部不能完全外伸紧贴在定子内表面上,从而造成吸油困难[8]。

图3 叶片“咬死”现象

选用柱塞泵时泄漏量小、容积效率高,对液体介质粘度的适应性强,不受液体的物理、化学性能影响。但制造成本较高,虽然可以达到工作要求,但价格昂贵。一般多用于高压系统,如重型刨床、液压机、工程机械等高压系统中得到广泛应用。

离心泵可分为单级和多级,需要低扬程时一般可选用单级或两级泵,需要高扬程时一般可选用多级泵(3级以上)。离心泵适合粘度较低的介质,小流量、高扬程选立式多级离心泵,实现扬程增加,流量不变。扬程的增加主要表现在压力能的增加上,故可实现工作压力的提高[9]。经过上述分析可选用多级离心泵。

2.2 液压泵的设计计算

液压泵的类型确定之后,应根据其最大工作压力和最大流量确定规格型号。

液压泵的最大工作压力为:

式中,p1—喷嘴口所需压力,∑Δp—系统的管路沿程压力损失和局部压力损失之和。在初算时可凭经验进行估算:该系统取p1=1.2 MPa,∑Δp=0.5 MPa,由公式(1)得:p≥1.7 MPa。

液压泵的最大流量为:

式中,K—泄漏系数,一般取1.1~1.3(大流量取小值,小流量取大值),因此取K=1.3,(∑q)max—喷嘴喷射的最大流量,该系统取(∑q)max=20 m3/s由公式(2)得:q≥26 m3/s。

液压泵的驱动功率为:

式中,ηp—液压泵的总效率,初算时取泵的总效率为ηp=0.7[10]。由公式(3)得:

选用PMY系列多级离心泵,其型号为PMY-25AC23,最大工作压力为2MPa,额定压力1.6MPa,高压液体流量为15L/min,电机功率为3kW。所以该型号液压泵符合系统的要求。

2.3 冷却液箱的设计

本设计采用独立矩形冷却液箱,为了使热量通过箱体壁靠辐射和对流作用散发,箱体的形状应尽可能窄而高。如图4所示,液体经过过滤器由进油口17进入冷却液箱,箱体内设置有隔板12将液压泵吸油口和液体分隔开来,从而增加液体在箱体中的流程,增强散热效果,并且使液体有足够长的时间去分离气泡和沉淀的杂质。箱体顶盖装设有空气过滤器13,取下通气帽可以注液,放回通气帽即为通气器。液压泵和电机固定在箱体顶部安装口18的位置。箱体内部安装有浮球14与箱体顶部的双液位浮球开关10连接,用来检测液位的高低,也可在箱体外壁上设置液位计便于观察液位变化情况。当系统出现故障时,多余液体将从溢流口16溢出。箱体底部设置放油塞19,便于清洗冷却液箱和更换液体。箱体底部至少离开地面150mm,便于放液和搬运,因此设计四个支脚15。箱体总容量有液体容量和空气容量,空气容量留出液体容量的10%~15%,以便形成液体的自由表面。箱体的容量通常可由液压泵的额定流量估算确定,即:

式中,ζ—系统压力有关的经验因数,取ζ=5[10],泵的额定流量qp=15 L/min,由公式(4)得箱体的容量为: V=75 L。液面高度为冷却液箱高度的80%。箱体三个边的尺寸比例通常在1∶1∶1~1∶2∶3之间分配,如图4所示,高压冷却液箱三边尺寸比例为5∶6∶8,符合设计要求。

图4 冷却液箱结构示意图

3 其它部件的设计要求

式中,Z1,Z2—分别为两截面距基准面的距离,所以Z1= 0,Z2-Z1=HS。V1—液面流速,V2—液压泵吸油口流速。由于液面面积比液压泵吸油管截面面积大得多,所以V1V2,可视V1=0,所以到液压泵吸油口的真空度为:

过滤器用以滤去液体中的机械和化学杂质,从而防止阀芯卡死,阻尼孔的堵塞,减弱液压元件的磨损。供液管路安装有低压过滤器,其过滤精度为75μm。高压出油管路安装有高压过滤器,其过滤精度为30μm。高低压过滤器的滤芯需定期更换,一般一周更换一次或者堵塞时的压力值高于0.3MPa时必须进行更换。

高压冷却泵正常吸油的条件需要通过伯努利方程来分析计算。如图5所示,选取冷却液箱液面为基准面,选取液面和冷却泵吸油口处的截面为研究的通流截面,两截面间的液流能量损失为W,并以绝对压力表示两截面的压力p1和p2。两截面伯努利方程为:

为保证液压泵正常工作,避免产生气穴现象,吸油口的真空度不能太大,否则会引起振动和噪声。由上式可以看出,可以减小局部阻力使和ΔP降低,还

应对吸油高度HS进行限制,通常HS<0.5mm。该系统采用液压泵吸油口在液面以下形成倒灌,对降低吸油口真空度更为有利,且溢流口到吸油口的距离为423mm小于500mm,从而限制了吸油高度HS的值。

图5 液压泵吸油装置

高压冷却系统设计完成如图6所示,在安装和使用时还应注意以下几点:

(1)该系统使用的多级离心泵禁止干转,干转时间不得超过3min,否则会导致内置密封件损坏;

(2)冷却液箱最高液面在泵体安装面20mm处,最低液面要维持在吸入口上端20mm以上;

(3)冷却液箱底面到泵吸入口距离要维持在40mm以上,如果达不到这个距离,排屑等杂质容入会导致泵性能下降;

(4)该系统使用的多级离心泵的吸油管长度维持在0.5m以内;

(5)切削液粘度高,流量将会发生很大变化,建议使用切削液粘度在32cst以下。

图6 高压冷却系统

4 实验结果

高压冷却系统与车床连接如图7所示,高压管路与机床A点连接,用于输送高压液体至机床;三通管接头一端与机床B点连接,用于机床冲洗排屑;溢流管口与机床C点连接,用于多余的切削液流回机床油箱,避免发生外溢。高压冷却泵单独连接在车间380V电压上,双液位浮球开关和二通电磁阀通过电缆线直接连接在机床上。添加切削液至XKC数控车床油箱1/3处,添加切削液至高压冷却液箱溢流口处,检查系统安全后机床通电,高压冷却泵开始工作。

图7 高压冷却系统与车床连接点

XKC数控车床如图8所示,在工作过程中设定切削液低于高液位时,二通电磁阀就打开供给液体,结果二通电磁阀频繁工作导致发热严重,后改为低液位时二通电磁阀再打开供给液体,减少了二通电磁阀频繁工作次数,从而高压冷却系统运行成功,工作时压力表显示值为1.25MPa,达到了设计要求。运行成功后在该系统下进行了车削实验,发现不会出现缠屑现象,避免了常规冷却方式下的停机处理,而且切屑被断裂为小段,不再是常规冷却下的带状,可更好用于XKC数控车床加工时的冷却和断屑。

图8 XKC数控车床

5 结论

高压冷却系统的设计有效的解决了XKC数控车床在加工过程中的缠屑现象,避免了加工过程中停机处理废屑。在车削过程中可将切屑断裂为小段,冷却液可精准地喷射到热影响区,达到了冷却断屑的目的。该系统的二通电磁阀开关若频繁工作,可能会导致发热严重,应将其设置为低液位时再打开供给冷却液,减少频繁工作次数。高压冷却系统作为独立部件可适用于XKC各型号机床。乳化液按比例调配,其粘度较低,对泵的性能影响很大,选用高压冷却泵时,若要实现高压又不损坏泵体还需深入探讨研究。

[1]郑永纯.难加工材料高压冷却切削性能及试验研究[D].哈尔滨:哈尔滨理工大学,2015.

[2]Katja Busch,Carsten Hochmuth,Bernhard Pause,et al.Investigation of Cooling and Lubrication Strategies for Machining High-Temperature Alloys[J].Procedia CIRP,2016,41:835-840.

[3]胡增荣,李俊杰,孙义林,等.高压冷却技术在航空高温合金薄壁零件加工中的应用[J].精密制造与自动化,2016 (2):5-6.

[4]蒋鉴毅.数控深孔钻床高压冷却排屑液压系统的设计分析[J].机械制造,2008,46(9):8-10.

[5]李南,卢晓红,韩鹏卓,等.数控机床及其关键功能部件可靠性研究综述[J].组合机床与自动化加工技术,2012 (11):105-108.

[6]王纯贤,娄旭东,尹建贺,等.基于枪钻技术的制动泵主缸深孔加工机床研究[J].组合机床与自动化加工技术,2014(12):138-140.

[7]李春生,沈国钦,张文田,等.难燃液压液使用性能的评定及液压泵的选择[J].润滑与密封,2010,35(7):106-110.

[8]王维.液压泵的运行参数研究与分析[J].液压与气动,2006(9):59-61.

[9]Rahul Tarodiya,Bhupendra K Gandhi.Hydraulic Performance and Erosive Wear of Centrifugal Slurry-Pumps-Areview[J].Powder-Technology,2016(9):27-38.

[10]张利平.液压传动与控制[M].西安:西北工业大学出版社,2005.

(编辑李秀敏)

The Design of High Pressure Cooling System Based on XKC Numerical Control Lathe

MA Chao-yang,WEN Huai-xing,HU Chuan-bo

(College of Mechanical&Electrical Engineering,Shanxi University of Science&Technology,Xi’an 710021,China)

In this paper,a new type of high pressure cooling system is designed based on XKC numerical control lathe,w hich including system composition,working principle and design calculation of key components.The 3D model is built by computer aided design,the prototype is manufactured according to the requirement of the assembly and the experimentis carried out.The results show that the system has the advantage that the high-pressure cooling system can precisely spray the cutting fluid to the heat-affected zone,so that it can take away the heat of the cutting area to achieve the purpose of rapid cooling.The high-pressure cooling system also has unique chip breaking ability,w hich makes the chips break from the band into small pieces and avoids the phenomenon of the chip-wrapping,so as to improve the surface quality and production efficiency of the parts,Therefore has a broad application prospect.

XKC CNC lathes;high pressure cooling;hydraulic pump;cooling tank

TH122;TG65

A

1001-2265(2017)04-0157-04

10.13462/j.cnki.mmtamt.2017.04.040

2016-11-17;

2016-12-07

马朝阳(1991—),男,河南南阳人,陕西科技大学硕士研究生,研究方向为机械工程,(E-mail)994860452@qq.com;通讯作者:文怀兴(1957—),男,陕西咸阳人,陕西科技大学教授,博士生导师,博士,研究方向为机械制造及自动化虚拟实现技术、数控技术以及成型工艺等,(E-mail)1369525226@qq.com。