三自由度悬臂式3D打印机结构设计及优化*

2017-07-01陈海军殷鸣殷国富韩兴国四川大学制造科学与工程学院成都60065桂林航天工业学院机械工程学院广西桂林54004

陈海军,殷鸣,殷国富,韩兴国(.四川大学制造科学与工程学院,成都60065;.桂林航天工业学院机械工程学院,广西桂林54004)

三自由度悬臂式3D打印机结构设计及优化*

陈海军1,殷鸣1,殷国富1,韩兴国2

(1.四川大学制造科学与工程学院,成都610065;2.桂林航天工业学院机械工程学院,广西桂林541004)

针对目前龙门式3D打印机打印平台固定且打印空间受限的问题,基于圆柱坐标系用ρ、θ和z三个参数对三维空间进行描述的原理,创新设计出一台具有旋转运动、水平移动和上下移动的三自由度悬臂式3D打印机。通过对底座上方机械的结构分析和受力分析,对旋转传动装置分析模型进行了简化处理。并使用有限元软件ANSYS Workbench对简化后的旋转传动装置进行了静力分析和模态分析。在静力分析和模态分析的基础上,按轻量化的设计要求,利用ANSYS的响应曲面优化工具,对减速器承载体的关键尺寸进行多目标优化。优化结果表明,响应面优化法能很好地完成多目标优化设计,实现了整机的轻量化。

多自由度;悬臂式3D打印机;机构设计;响应曲面优化

0 引言

3 D打印作为一种增量制造技术,凭借其零技能生产、低成本的复杂多样化制造、个性化定制等优势,已逐步应用于制造、医疗、航空、设计等多个领域[1-3]。然而,面对各行各业对3 D打印越来越多的需求,市面上的3 D打印机结构过于单一,大多数都是龙门式的直角坐标结构或者并联结构,尚未看到运用圆柱坐标系3 D打印方法实现多自由度打印的研究。其中,基于笛卡尔坐标系的龙门结构3 D打印机,因其打印喷头的运动依赖于打印机内部X、Y、Z各轴向导轨,使得打印区域受限于机体本身的大小,打印空间小;而基于Core xy空间定位的并联结构3 D打印机[4-5],打印平台需设置在3吊臂的运行范围内,使得打印区域在Z向很大,但在xy平面却较小,空间利用率较低。曹晟[6]等提出的五自由度FDM型三维打印装置设计方法,只是在打印平台上增加了两个转动自由度,其3 D打印机本身仍然是基于笛卡尔坐标系下的3自由度机构,不具备多自由度机器人作业位姿灵活、工作空间大的优点[7],无法克服传统打印机打印空间受限的缺陷。

为此,在结构设计上,参照SCARA(Selective Compliance Assembly Robot Arm)机器人旋转式底座的结构[8],结合杨新刚等[9]对串联机器人机械结构设计及可操作性的研究,设计了一台具有旋转运动、水平移动和上下移动的三自由度悬臂式3D打印机。在原理上,因为该悬臂式3D打印机是基于圆柱坐标系描述三维空间的原理用ρ、θ和z三个参数对三维模型进行构建,这使得该悬臂式3D打印机具备了运动方向自由、运动范围大、工作区域开放等传统3D打印机不具有的优点。

1 打印机机械结构

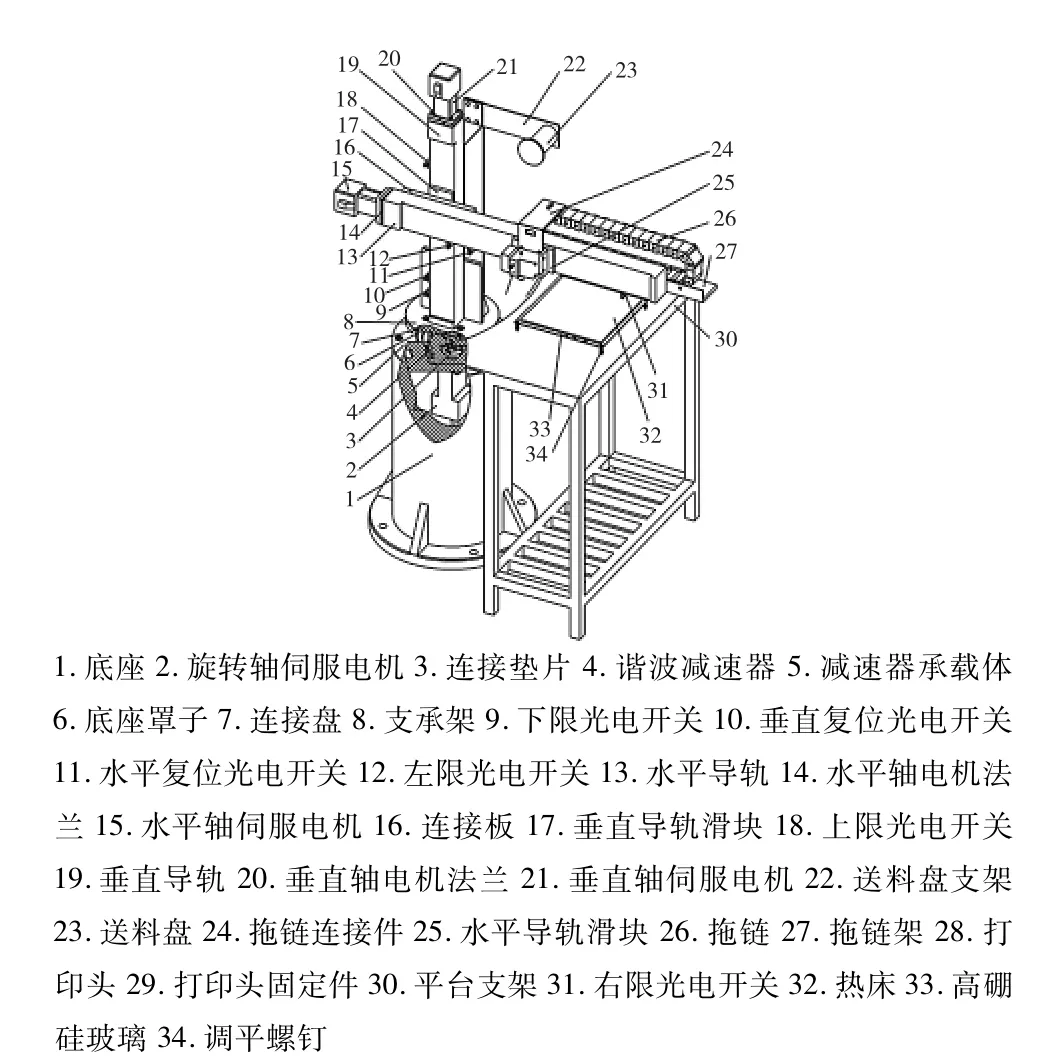

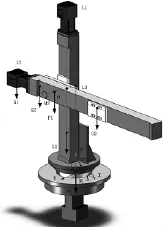

整个悬臂式3D打印机由四部分组成,分别为旋转运动机构、垂直运动机构、水平运动机构、材料挤出机构,它们各自用一个电机驱动,如图1所示。其中,材料挤出机构的电机在图1中没有标注,其安装在打印头(28)中,它利用ABS材料在内部滚轮与电机齿轮轴之间咬合的方式,实现对打印材料的进给和撤出。由于该3D打印机水平面内的材料成型依靠旋转运动机构和水平运动机构共同作用实现,相比传统的3D打印机,水平面减少了一条运动导轨,因此,打印空间开放,不再受到龙门结构的约束。

1.1 机构组成及三维运动的实现

悬臂式3D打印机的总体结构如图1所示,其打印头通过打印头固定件与水平导轨滑块连接,而水平导轨滑块又以滚珠丝杠螺母副的方式与水平导轨连接在一起并由水平伺服电机驱动,实现打印头的左右移动,这样就构成了该打印机的悬臂装置,也构建了圆柱坐标系的ρ参量。同理,将上述悬臂装置用连接板通过垂直导轨滑块与垂直导轨连接并由垂直伺服电机进行驱动,实现整个悬臂装置的上下位移,这就构建起了圆柱坐标系的z参量。然后,将垂直导轨用支承架与机构的底座旋转装置连接并由底部旋转轴伺服电机驱动垂直导轨和悬臂装置一起做旋转运动,从而构建起圆柱坐标系的θ参量,整个打印机就这样构建起了一个具有旋转运动、水平移动和上下移动的三自由度机械结构,从而具备了利用圆柱坐标系描述一个三维空间的功能。

图1 总体机械结构图

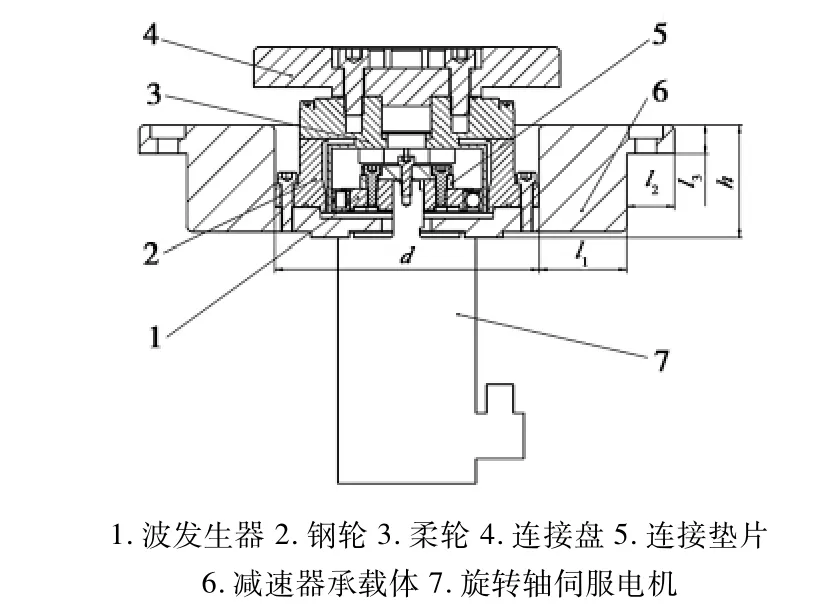

1.2 底座旋转轴传动结构设计

底座旋转轴传动结构如图2所示,它通过减速器承载体的轴肩固定在打印机底座的内部,其中减速器承载体的内部空腔直径d=138mm,用于安装减速器,壁厚l1= 46mm、轴肩外径与轴径之差l2=25mm,轴肩厚度l3= 15mm,整个承载体高度h=59mm。受SCARA机器人底座传动结构的启发,该旋转轴传动机构采用了谐波减速器作为电机输出端减速增矩装置。其中,谐波减速器由波发生器、刚轮、柔轮三部分组成,减速比为100:1。旋转轴伺服电机通过减速器承载体与波发生器相连,并用连接垫片固定住电机轴端,使波发生器和电机同步转动。然后,波发生器通过柔轮减速增距输出到连接盘上,再由连接盘通过支承架将底部的旋转运动输出到打印机的垂直导轨及悬臂装置,从而实现了对打印机底座以上机构进行精准旋转运动的控制。

图2 旋转轴传动装置剖视图

1.3 总体机构的设计参数

该3D打印机关键零件设计尺寸及运动参数范围如表1所示。由表可知,由于左右限位开关和上下限位开关的控制,该3D打印机的ρ参量和z参量分别只能在0~400mm和0~200mm的范围内取值。在底座旋转装置作用下,该打印机可以形成一个壁厚为400mm,高度为200mm的空心圆柱打印空间,成型尺寸远大于一般的龙门式3D打印机。

表1 关键零件设计尺寸及运动参数范围

2 减速器承载体优化设计

在打印机的初步设计中,考虑到整个机构的平衡性和抗振性,底座的尺寸设计选择了较高的安全系数,如表1所示,其中底座直筒外径为280mm,壁厚为25mm,采用球墨铸铁铸造。通过计算可得整个底座的重量高达78.9kg,实际产品将十分不便于搬运。为了既能保证整机抗振性,又能实现整机的轻量化,本文采用有限元法对图1初步设计模型中的底座装配体部分再进行一次优化设计。在底座装配体中,由于底座内孔与减速器承载体外表面存在配合关系,二者尺寸变化必须相同,故选择底座或承载体为优化对象均可,但若以底座或整个底座装配体为优化对象,将引起装配体的建模错误导致优化失败,同时还无法测定承载体内壁的变形是否满足要求。因此,本文以减速器承载体为多目标优化设计对象,既能实现减速器承载体自身的结构优化,又能间接实现底座的尺寸优化,达到使整机体积小、重量轻且抗振好的目的。

2.1 优化模型的建立

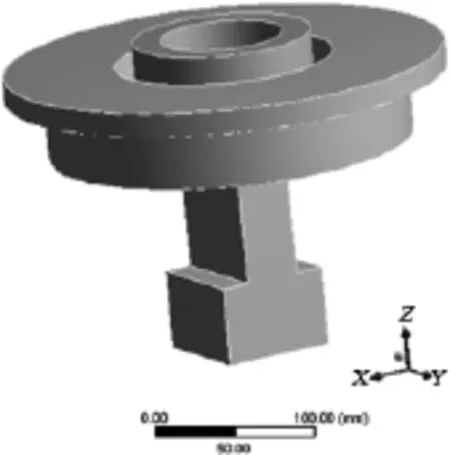

为了让模型中减速器承载体的受力情况与真实情况尽可能相近,同时又避免模型过于复杂使分析效率降低,本文以简化后的旋转轴传动装置作为优化对象。该优化模型保留了减速器承载体内部安装的减速器外壳和外部安装的伺服电机,省去了其上方与减速器连接的圆盘、关节罩子、支承架、垂直导轨及悬臂装置,如图3所示。

其中减速器采用304不锈钢,由于其代表减速器上方整个机构的重量,该不锈钢密度自定义为61871kg/m3,泊松比0.31,弹性模量193GPa。中间的减速器承载体和下方的伺服电机采用45号钢,密度7890kg/m3,泊松比0.269,弹性模量209GPa,屈服强度δs≥355MPa。采用ANSYS Workbench中的“Bonded”接触单元类型仿真所有的接触面[10]。

图3 简化旋转轴传动装置

2.2 静力分析

结合模型比较规则的特点,此次对简化旋转轴传动装置的网格划分是先以Automatic法完成初步划分,再用Hex Dominant法做进一步的规整和细化,以保证计算结果的可靠性。最终所得有限元网格类型为六面体网格,网格划分单元数:39804,节点数:150910。

载荷施加的正确与否直接影响到整个静力分析的可靠性,为此,对悬臂式3D打印机的旋转轴传动装置做进一步的受力分析,如图4所示。图4中,L1为垂直导轨的中心线,L2为水平导轨的中心线,L3为旋转轴传动装置的轴心线,O点为L1、L2所确立的中心面与L3的交点,该受力分析基于各模型质量分布均匀、形状规则的假设条件下进行。其中,G1为水平伺服电机的重力,G2、G3分别为水平导轨左右部分的重力,G4为垂直伺服电机及垂直导轨重力的合力,F1为G1、G2、G3向O点平移的合力,并且,根据力的平移定理产生一个附加力偶M2。同理,将F1、G4向中心线L3平移,得到另一个附加力偶M1。F2为支承架、圆盘和关节罩子的重力合力与F1、G4两个力的和,即减速器以上整个机构的重力之和。M3为旋转伺服电机输出在减速器承载体上的最大力偶。通过计算可得,F2=190N,减速器自身重力35N,M1=7.5N·m,M2=-10N·m,M3=-7N·m。

图4 旋转轴传动装置受力简图

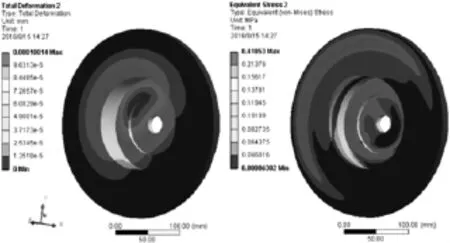

通过上述受力分析可知,施加在简化旋转轴传动装置上的力和力偶为减速器上方整个机构的重力F2以及作用在减速器外壳内壁上,方向为X轴、Y轴、Z轴三个轴向的力偶M1、M2、M3。为实现上方机构总重力作用在减速器承载体上,将减速器自身密度自定义为61871kg/m3,使减速器自重达到225N,等于F2与其本来自重的和。完成载荷施加后,使用ANSYS Workbench对图3模型进行数值计算可得减速器承载体的变形及等效应力如图5所示。

图5 减速器承载体变形及等效应力图

如图5左所示,减速器承载体的最大变形为1.08×10-4mm,变形量很小,发生在安装减速器的内部台阶上。如图5右所示,减速器承载体的最大应力为0.41853MPa,位于安装减速器的内部台阶的边缘,是模型简化过程中删除倒圆所导致。取45钢的屈服强度为σs=355MPa,安全因数为n=2,许用应力[σ]=σs/n=355/2=177.5MPa,[σ]>0.41853MPa。结果分析表明,减速器承载体在当前工况下,刚度、强度均符合要求且还有很大余量,其侧壁及上方边沿尺寸过大,可以考虑优化该尺寸大小,以减轻其自身重量,使得与之配合的底座的内外径尺寸也得到优化,使整机质量减轻。

2.3 模态分析

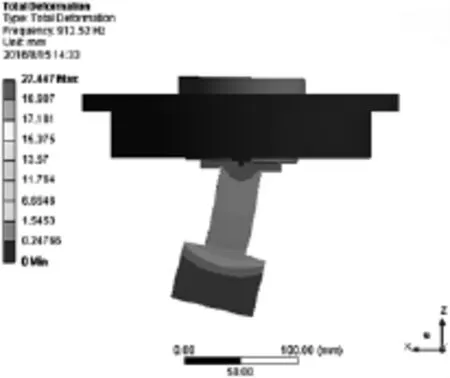

模态分析用于分析结构的自振频率特性,包括固有频率和振型及振型参与系数[11]。考虑尺寸优化会引起模型固有频率的改变,如果固有频率过小容易导致机械结构在电机转动时产生共振。因此,分析机构的模态是优化设计的必要步骤,且低阶模态的频率大小也是优化设计中一个重要的约束条件。在上文静力分析的基础上,对机构进行6阶模态分析,结果如表2所示。该3D打印机的旋转轴传动装置在工作过程中,其最高转速为3000rpm,因此打印机转动时的最高激振频率为60Hz。旋转轴传动装置一阶固有频率为912.52Hz,如图6所示,远大于打印机工作时的最高激振频率。说明,尺寸的可缩减余量很大,需做进一步优化设计。

表2 传动装置6阶模态频率与振型

图6 一阶振型图

2.4 减速器承载体多目标优化

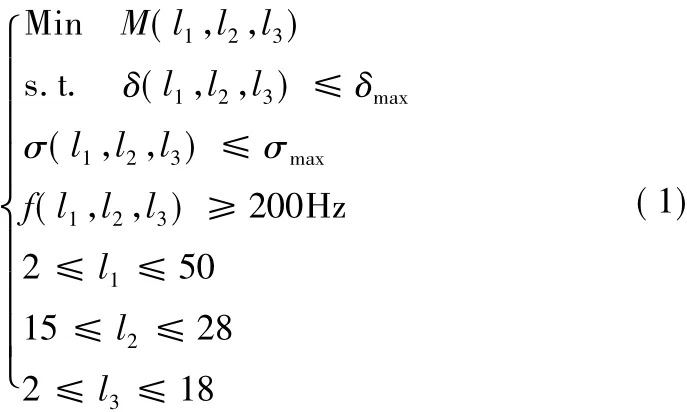

减速器承载体静力分析和模态分析的结果表明,该模型侧壁的尺寸需进一步优化。结合分析结果,选取图2中壁厚l1、轴肩外径与轴径之差l2以及轴肩厚度l3三个尺寸作为减速器承载体的设计变量。根据高精度机床设计要求,以减速器承载体刚度δ≤δmax= 0.0001mm、强度σ≤σmax=10MPa且一阶频率f≥200Hz为约束条件,以减速器承载体质量M最小为优化目标[12],采用响应面优化分析法对减速器承载体进行多目标优化,建立其优化设计数学模型如下:

2.4.1 响应面法理论

响应面法,是利用一个近似函数珓y=f(x)来拟合n维样本点x∈En与待求性能值之间的函数关系y= f(x),并采用待定系数法求解出该近似函数,得到该性能值与各样本点的响应函数[13-14]。比如公式(1)中的质量与设计变量之间的函数M(l1,l2,l3),就需要利用响应面法求出其近似函数表达式。

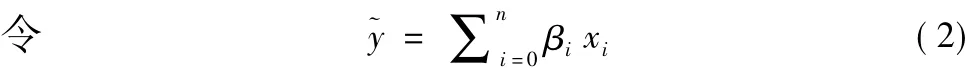

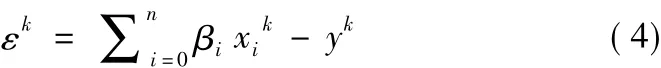

实际中根据工程经验,通常选取线性或二次多项式的形式作为近似函数珓y,以线性近似函数为例,其拟合过程如下[13]:

要确定n个系数βi,需做m次(m≥n)独立试验,每次试验各设计变量的取值不能相同,这可在试验设计中通过全因子设计、部分因子设计、中心复合设计等方法来实现。记得到的k个样本点为和k个样本值为yk,其中,(k=1,2,…m),(i=0,1,…n)。将上述k个样本点xik带入式(2)中,得到k个响应面函数值:

由于函数y珓(x)是y(x)的拟合函数,所以式(3)得到的响应面函数值通常不等于实际样本值,二者之间存在一个误差ε,即:

展开S(β)对各变量βl的偏导数,就可以得到n个方程n个未知数的线性方程组,从而解出式(2)中的n个系数βi,再带入式(2),得到y(x)的响应函数珓y(x)。

2.4.2 响应面优化分析

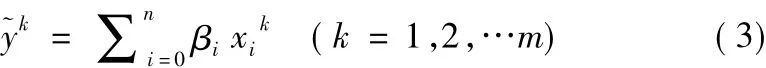

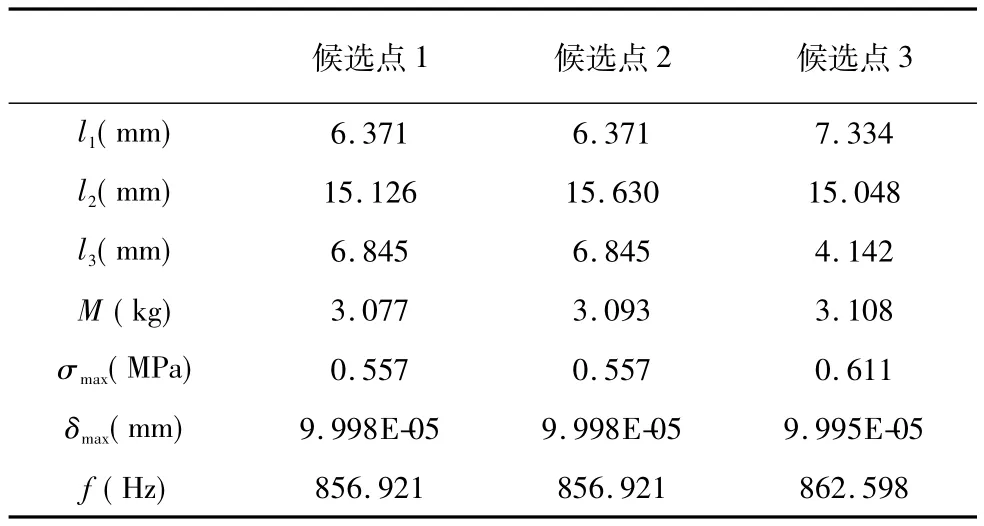

基于以上理论基础,在ANSYS Workbench中选择响应曲面优化工具(Response Surface Optimization),以减速器承载体的壁厚l1、轴肩外径与轴径之差l2以及轴肩厚度l3为对象进行优化设计,试验设计方法选为中心复合设计,自动生成15组样本点及样本值,以此建立质量、变形、应力、频率四个性能参数与3个尺寸之间的响应函数,再按式(1)的要求,用多目标遗传算法(Multi-Objective Genetic Algorithm)进行优化设计,得到3组侯选值,3组优化结果如表3所示。

表3 响应面优化结果

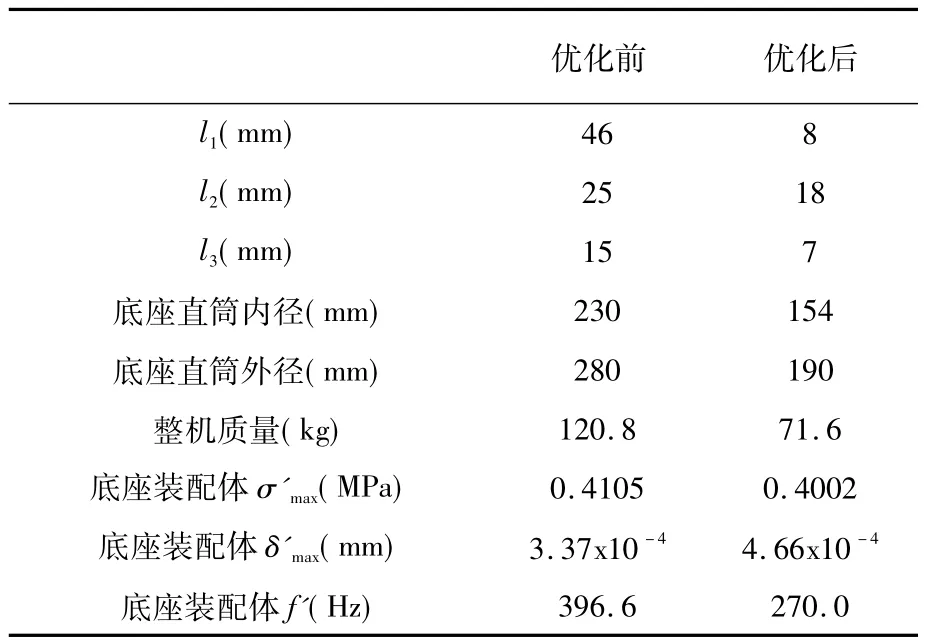

以质量最轻为原则,选用第一组侯选值为优化结果,结合实际情况取l1=8mm,l2=18mm,l3=7mm,将此优化尺寸作用于减速器承载体,底座尺寸也随之改变,得到新的旋转轴传动装置与底座装配体。按上文所述对该装配体进行静力分析和模态分析,得到优化前后底座装配体的变形如图7所示,最大等效应力及一阶模态结果对比及优化前后的尺寸、质量的对比如表4所示。图7中,左边为优化前底座装配体变形图,其最大变形约为3.37×10-4mm,右边为优化后的变形图,其最大变形约为4.66×10-4mm。

图7 优化前后底座装配体的变形

表4 整机优化前后具体参数值对比

从表4可以看出,优化后的减速器承载体和底座的圆周尺寸均有较大幅度减小,使得整机质量大大减轻,降低到原来的59.3%。优化后底座装配体的最大等效应力σmax'有所降低,最大变形δmax'虽有所增加,但仍然很小,远小于规定的最大几何精度误差0.005mm[15],在允许变形范围内。底座装配体的一阶固有频率f'虽然有所降低,但仍远大于旋转轴电机的最高激振频率,满足设计要求。

3 结论

结合ANSYSY软件,解决了悬臂式3D打印机在设计过程中结构优化的问题,缩减了底座装配体的关键尺寸,降低了整机重量,达到了抗振好和轻量化的设计要求。文中论述了响应面法的理论基础,对响应面优化设计的运用做了实例阐释,可用于推广到其他机械结构优化设计中,能有效缩减设计周期。

[1]刘厚才,莫健华,刘海涛.三维打印快速成形技术及其应用[J].机械科学与技术,2008(9):1185-1189.

[2]刘利刚,徐文鹏.3D打印中的几何计算研究进展[J].计算机学报,2015,38(6):1243-1244.

[3]Gibson I,Rosen D W,Stucker B.Additive manufacturing technologies[M].Springer Science+Business Media,2010.

[4]阴贺生,赵文豪,宋杰,等.基于三臂并联结构的桌面3D打印机[J].机械,2015,42(2):36-40.

[5]Klaus S.Sollmann.Dynamic Modeling of a Two-Axis,Parallel,H-Frame-Type XY Positioning System[J].National Geographic,2012(6):132-156.

[6]曹晟,邵帅.五自由度FDM型三维打印装置设计[J].橡塑技术与装备,2015,41(23):64-65.

[7]高云峰,吕明睿.一种五自由度混联机器人运动学分析[J].哈尔滨工业大学学报,2014,46(7):1-2.

[8]许果,王峻峰,何岭松.一种基于SCARA机器人机械结构设计[J].机械工程师,2005(4):65-67.

[9]杨新刚,黄玉美.基于可操作性的串联机器人相对传动比优化[J].农业机械学报,2009,40(8):209.

[10]周孜亮,王贵飞,丛明.基于ANSYS Workbench的主轴箱有限元分析及优化设计[J].组合机床与自动化加工技术,2012(3):17-20.

[11]程彬彬,黄美发,吴常林,等.基于ANSYS Workbench的龙门铣床横梁多目标优化设计[J].组合机床与自动化加工技术,2015(2):10-12,16.

[12]傅旻,林立峰.钢板热处理前标识设备支撑横梁的强度分析及优化设计[J].机械设计与制造,2016(4):94-97.

[13]隋允康,宇慧平.响应面方法的改进及其对工程优化的应用[M].北京:科学出版社,2010.

[14]王礼明,田亚峰,李正羊,等.基于响应面法的数控机床工作台有限元分析与尺寸优化[J].组合机床与自动化加工技术,2015(6):28-32.

[15]中国机械工业联合会.GB/T 18400.2-2010加工中心检验条件第2部分:立式或带垂直主回转轴的万能主轴头机床几何精度检验(垂直Z轴)[S].北京:中国标准出版社,2011.

(编辑李秀敏)

Structure Design and Optimization of Three-degree-of-freedom Cantilever 3D Printer

CHEN Hai-jun1,YIN Ming1,YIN Guo-fu1,HAN Xing-guo2

(1.School of Manufacturing Science and Engineering,Sichuan University,Chendu 610065,China;2.School of Mechanical Engineering,Guilin University of Aerospace Techology,Guilin Guangxi541004,China)

Considering the fixed platform and limited space of gantry 3D printer,w e designed a cantilever 3D printer with three degrees of freedom,including rotation,moving in the horizontal direction and moving in the vertical direction,the principal of w hich is based on cylindrical coordinates that represent a three dimensional space with three parameters,namelyρ,θand z.The finite element analysis model of the rotary transmission is simplified by analyzing the mechanical structure and the force on the top of the base.The static analysis and modal analysis of the simplified rotary transmission device are carried out by using ANSYS Workbench.On the basis of the static analysis and modalanalysis,the optimization of the key dimensions of the reducer bearing is carried out by using the response surface optimization tool of ANSYS,according to the lightw eightdesign requirements.The optimization results show thatthe response surface optimization method can achieve the multi objective optimization design and realize the lightw eight of the w hole machine.

multidegrees of freedom;cantilever 3D printer;mechanism design;response surface optimization

TH164;TG506

A

1001-2265(2017)04-0070-05

10.13462/j.cnki.mmtamt.2017.04.017

2016-08-15;

2016-09-18

国家科技支撑计划项目(2015BAF27B01);四川省科技支撑计划项目(2014GZX0001)

陈海军(1991—),男,四川广安人,四川大学硕士研究生,研究方向为3D打印和自动化控制,(E-mail)haijun-c@qq.com;通信作者:殷鸣(1987—),男,成都人,四川大学讲师,博士,研究方向为3D打印和新型人工电磁介质设计与制造,(E-mail)mingyin@scu.edu.cn。