一种时间最优关节柔顺的码垛机器人运动规划*

2017-07-01陈晓炬李辉吴献钢电子科技大学航空航天学院机械电子工程学院成都611731

陈晓炬,李辉,吴献钢(电子科技大学.航空航天学院;.机械电子工程学院,成都611731)

一种时间最优关节柔顺的码垛机器人运动规划*

陈晓炬a,李辉a,吴献钢b

(电子科技大学a.航空航天学院;b.机械电子工程学院,成都611731)

针对码垛机器人传统时间最优规划中存在的关节脉动较大、轴间等待等问题,提出了一种基于时间最优关节柔顺的二次轨迹规划方法。以传统规划为预规划,若预规划存在轴间等待,则进行第二步规划:采用三次样条曲线,将预规划所得的S曲线改造成非对称S型曲线;同时,采用线性插值法,根据轴间等待时长实时调整相应关节的加加速度值,直到关节间等待不再发生,从而实现柔顺控制。经实验验证,在不损失工作效率的情况下,该方法可有效降低关节脉动。

码垛机器人;轨迹规划;非对称S曲线;关节柔顺控制

0 引言

码垛机器人是一种广泛运用于物流搬运行业的工业机器人。为了完成给定的码垛任务,机器人必须按照一定的轨迹进行运动,而轨迹规划是机器人码垛效率和运行性能的基础。

轨迹规划多采用高次样条曲线、B样条曲线等插值理论,通常以时间最优、能耗最优、脉动最优中的一个或多个为优化目标[1-8],运用遗传算法(GA)[3]、粒子群算法(PSO)[4]、序列二次规划(SQP)[5]等智能方法进行规划。曹波等采用提升直线运动的最高点,提出了针对串联型搬运机器人的时间最优规划[1],但未考虑关节可能处于等待且可柔和化的问题。王会方等采用7次B样条曲线插值,提高了轨迹平滑性,能降低关节冲击[6],但计算量较大。王学琨等采用分段3-5-3多项式曲线进行插值[7],降低了一些运算量。Sarmad Riazi等针对能耗最优,提出机械臂在长臂展状态时可用缓慢移动来代替静止等待,以降低能耗[8],但增加了控制的复杂性。Yongqiang Xiao等以时间-脉动最优为目标,以多项式样条曲线进行轨迹插补,采用黄金法则求得最优轨迹[9],但方法相对繁琐,运算量较大。

实际工程中,智能算法和高次样条曲线计算量较大,不利于机器人实时加减速控制。本文在文献[1]提出的时间最优规划基础上,进一步探索关节脉动柔和化方法,采用三次非对称S曲线(AS,asymmetric S-curve)进行规划,提出一种时间最优关节柔顺的二次规划方法。

1 传统规划中轴间等待问题的描述

本文采用的关节型码垛机器人是一种四自由度工业机器人,由腰部旋转A轴、大臂B轴、小臂C轴和手抓旋转D轴等4个关节组成,其中B、C两轴的减速比、电机和驱动器相同。在笛卡尔坐标系下,由B、C两轴合成插补实现水平进退和竖直升降运动。实际控制中,需通过运动学逆解公式[10],将(X,Y,Z)坐标转换为关节坐标(θ1,θ2,θ3,θ4)。

传统规划中,以时间最优为目标,以S型曲线为基础进行轨迹插补规划[1],各关节i在最大允许参数(最大允许速度Vimax、最大允许加速度aimax、最大允许加加速度Jimax,i=1,2,3,4)下,实现从抓取点P0(X0,Y0,Z0)到放置点P3(X3,Y3,Z3)的PTP运动,同时为了确保安全,需经过中间点P1(X1,Y1,Z1)和P2(X2,Y2,Z2),其中四个点坐标均已知。工作过程依次为直线上升阶段P0→P1、到位阶段P1→P2、直线下降阶段P2→P3,其运行时长分别为T1,T2,T3,如图1所示;其中P0→P1和P2→P3阶段由B、C轴合成插补完成笛卡尔空间直线运动,A、D轴静止;而在P1→P2阶段,四个轴同时运动。

图1 笛卡尔空间下的码垛运动轨迹

为了提高工作效率,应尽量使单次总运行时间T=T1+T2+T3最短。实际工程中,如图2所示,当抓取点和放置点距离较远,即A轴目标旋转距离较大时,将发生轴间等待现象:B、C轴合成插补上升到最高点Zmax后需等待一段时间Tw,使A轴旋转到位后才能开始下降,否则将与托盘上已码包垛发生碰撞。

图2 发生轴间等待时的速度曲线

同时,由于各关节均采用最大允许运动参数,尤其是最大加加速度Jimax,将带来较大关节脉动,长期有损机器人机械和减速器、电机、驱动器等零部件寿命。其中,关节i在单次运行时间T下的脉动Si由如下公式决定:

因此,可以考虑在不影响传统规划总时间最优的情况下,充分利用等待时间,对处于等待的关节进行柔顺控制,降低其加加速度值Ji,从而降低关节脉动。

2 非对称S曲线加减速控制模型

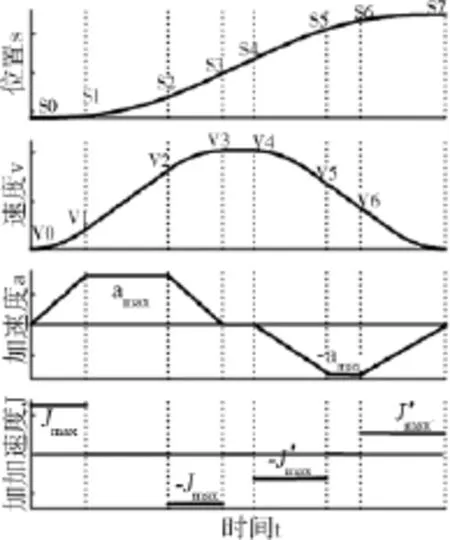

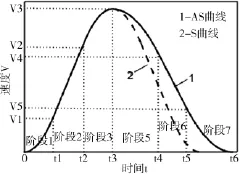

图3为典型七段AS曲线的位移、速度、加速度、加加速度曲线,根据不同加速度依次分为:加加速段、匀加速段、减加速段、匀速段、加减速段、匀减速段和减减速段,其方程见文献[11]。

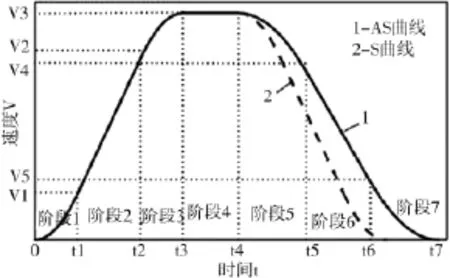

工程实践发现,当轴间等待情况发生时,为了使直线运行时间T1+T3最短,从而使总时间T最短,传统S曲线规划会充分发挥各关节的加速性能,以尽可能大的速度经过P1或P3点,使得P1或P3点的瞬时速度为当前S曲线中的最大速度Vim。因而,可将传统规划作为预规划,以Vim为分界点,沿用当前S曲线的加速阶段和匀速运行阶段,并针对减速阶段采用更小的关节i加加速度值(其他运动参数可沿用最大值),进行曲线二次规划,改造成非对称S曲线,其中i=1,2,3,4。根据不同曲线类型进行改造,具体如下:

图3 典型七段AS曲线模型

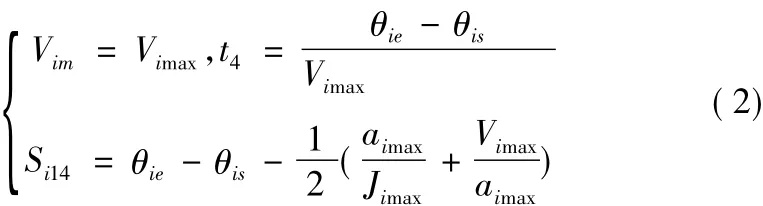

(1)如图4所示,当位移足够长时,曲线可以加速到关节最大允许速度Vimax,为七段AS型加减速曲线。其前4个阶段沿用预规划时七段S曲线的前4段,则方程同于S曲线的前4段,具体见文献[1];根据前4段的方程,可求得第4阶段末端时刻t4的最大速度值Vim和前4段位移总和Si14:

其中,θis为规划起始位置值,θie为预规划所得的终点位置值,Vim为当前规划中最大速度值,Vimax为关节最大允许速度(由电机最高转速和关节减速比决定),aimax为最大允许加速度(由电机速度-转矩特性和关节承受的最大转动惯量决定),Jimax为最大允许加加速度(由实验测得)。

图4 长位移七段AS速度曲线

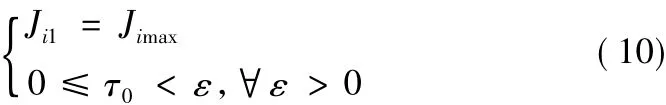

根据公式(2),令θi(t)为关节i的转角,其后3段插补方程应满足以下约束条件:

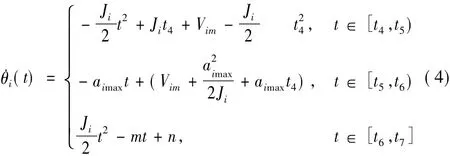

本文选用三次样条曲线规划,可求得后3段速度曲线方程为:

其中,Ji为二次规划后的加加速度值,v3=Vim=Vimax

(2)如图5所示,若目标位移较小不足使关节加速到Vimax,则曲线退化为6段,第4阶段消失且第2、6阶段匀加速过程缩短,称为中位移六段AS曲线。此时,沿用六段S曲线的前3个阶段,方程同见文献[1];其后3段边界条件同于公式(3),因此其5、6、7阶段的轨迹方程分别与七段AS曲线的5、6、7阶段相似,见公式(4),其中不同的是v3=Vim≤Vimax。

图5 中位移六段AS速度曲线

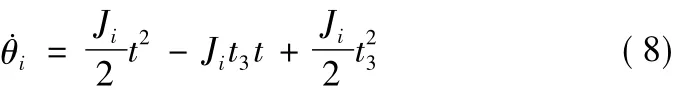

(3)如图6所示,当目标位移更小,关节无法达到最大加速度aimax,匀加速段消失,曲线将退化成4段,称为短位移四段AS曲线。此时,沿用四段S曲线的前2个阶段,方程同见文献[1];其阶段5起始边界条件与七段AS曲线阶段5相同,则方程也相同,其中Vim=v2;阶段7的起始边界条件由阶段5末端点决定。因此,需求出阶段5末端点的参数。

图6 短位移四段AS速度曲线

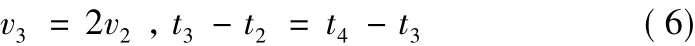

根据加减速段和减减速段的对称性,有:

根据阶段5的方程和公式(6)可求得:

因此,可得其阶段7的速度方程为:

3 柔性AS曲线二次规划方法

3.1 加加速度柔和化

根据公式(1),关节加加速度Ji体现关节的脉动程度,其取值越大则脉动越大;若取值过小则加减速时间过长。为此,针对传统规划中关节脉动较大的问题,提出一种关节柔顺策略:将发生等待的关节作为优化对象,根据不同的轴间等待时长τ实时调整其加加速度值Ji,以此作为AS曲线二次规划的基础。柔性体现在随着码垛过程垛、层、包的位置变化,其Ji值可变,亦即关节脉动可变。其工程意义是,在不影响总运行时间最短的前提下,轴间等待时间越长,关节可柔和程度越大。

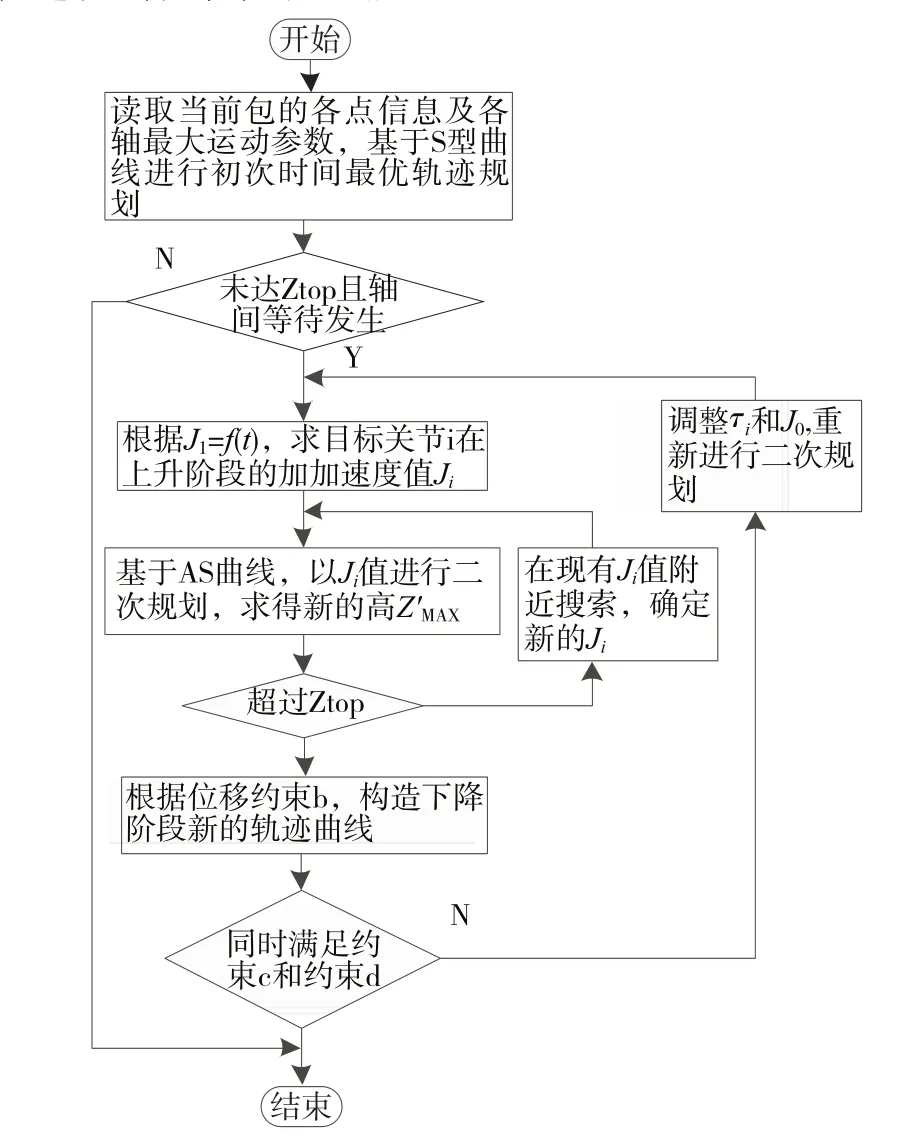

其Ji=f(τ)的关系如图7所示,若τ较长,此时设置较小的Ji;若τ较短,取较大的Ji;若无轴存在等待,为了不损失码垛效率,不进行加加速度柔和化,即无需进行二次规划。

其中,Ji0、τ1可在二次规划时,根据不同目标位移和码垛对象类型设置不同的值。通常取

图7 Ji=f(τ)关系图

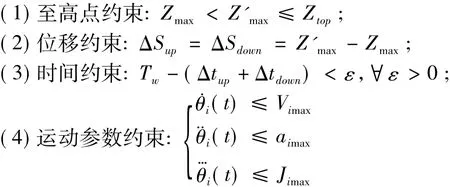

3.2 AS曲线二次规划算法

在进行目标关节柔顺二次规划时,AS曲线的Ji小于Jimax而其余运动参数不变,在机器人允许最大上升高度Ztop之内,将使机器人在上升到最高点Zmax后仍继续往上运动,到达新的最高点Z'max处,如上图1所示。本文的柔性AS加减速控制采用PTP运动模式,具有以下4个约束条件:

其中,ΔSup为二次规划后增加的直线上升位移,ΔSdown为二次规划后增加的直线下降位移,Tw为轴间等待时长。

基于公式(9)的加加速度理论,可得柔性AS曲线轨迹规划流程如图8所示。

图8 柔性AS曲线二次规划算法流程图

二次规划算法的关键是,如何确定合适的加加速度Ji和新至高点Z'max。而Ji与Z'max紧密相关,若Ji过大,则Z'max过低,仍有等待发生,关节柔顺优化不完全;若Ji过小,使得Z'max过高,则直线运动时间T1+T3过长,破坏原有的时间最优。通常情况下,需在公式(9)所得值附近进行新的Ji值寻优搜索,才能充分利用等待时间,实现最大限度的关节柔和优化。

4 实验结果与分析

采用实物码垛作业验证该二次规划方法的正确性,如图9为成都某机器人公司的码垛机器人工程样机实验平台。实验条件:负载包(不含手抓)45kg,抓取点P0(2145,0,1360),放置点P3(-260,1500,780),直线上升高度280mm,下降高度180mm。机器人运动参数约束如表1所示。

目前,对木兰溪进行治理时,逐渐由原来的下游流域治理转向全流域全面治理,水利部门在此基础上,抓住发展机遇,转变了对木兰溪的治理以及发展观念,从而全面建设木兰溪的防洪工程,对木兰溪的干流进行全线治理,进而有效提高木兰溪的沿线安全,使防洪安全以及水环境治理和景观建设有效结合,为创建优美莆田城市、建设木兰溪百里风光带奠定良好的基础。

表1 运动参数约束

图9 码垛机器人实验平台

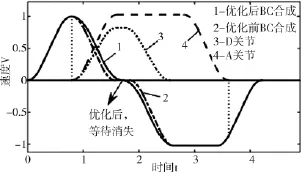

以上测试条件下,传统规划中B、C合成插补轴存在等待,等待时长为Tw=0.29s。因此,取i=2,3和Ji0=20(°/s3),Ji1=60(°/s3),τ1=0.8s,τ0= 0.01s进行二次规划,代入公式(9)可解得Ji= 45.82(°/s3),经过寻优搜索后,最终确立Ji= 46.76(°/s3)。

图10为二次规划后得到的速度优化轨迹图,与传统规划的结果(图2)相比,可以看出:二次规划后,轴间等待消失,B、C合成插补曲线实现无缝衔接,关节变得更加柔顺;同时,优化前后的运行时间相同,均为最短T=4.212s,保证了工作效率。

图10 二次规划后的速度曲线

5 结束语

本文分析了在传统时间最优规划上存在的轴间等待现象,阐述了关节柔顺的必要性,并将预规划的S曲线改造为非对称S曲线,同时采用线性插值理论,提出一种随轴间等待时长变化而变化的加加速度可柔和化策略,从而在保证工作效率前提下,实现了关节柔顺控制。经实验验证,二次轨迹优化后,关节脉动降低,可提高机器人寿命。另外,在AS曲线二次规划算法中,还可考虑运用更高效、直接的搜索方式定位加加速度值,在以后工作中,可作进一步研究。

[1]曹波,曹其新,童上高,等.基于时间最优的搬运机器人运动规划[J].组合机床与自动化加工技术,2012(7): 33-38.

[2]张云峰,马振书,孙华刚,等.一种基于混合策略的排爆机器人目标抓取轨迹规划[J].机床与液压,2015,43(21): 86-90.

[3]R Saravanan,S Ramabalan,C Balamurugan,et al.Evolutionary Trajectory Planning for an Industrial Robot[J].International Journal of Automation&Computing,2010,7(2): 190-198.

[4]李小为,胡立坤,王琥.速度约束下PSO的六自由度机械臂时间最优轨迹规划[J].智能系统学报,2015,10(3): 393-398.

[5]A Gasparetto,V Zanotto.A New Method for Smooth Trajectory Planning of Robot Manipulators[J].Mechanism and Machine Theory,2007,42(4):455-471.

[6]王会方,朱世强,吴文祥.基于INSGA-II算法的机械手多目标轨迹规划[J].浙江大学学报:工学版,2012,46(4): 622-628.

[7]王学琨,李刚,周东凯,等.基于DE的时间最优6-DOF机械臂轨迹规划算法[J].计算机仿真学报,2015,32(8): 332-337.

[8]Sarmad Riazi,Kristofer B,Oskar W,et al.Energy Optimization of Multi-robot Systems,in Automation Science and Engineering(CASE)[J].2015 IEEE International Conference on,2015,8(4):1345-1350.

[9]Yongqiang Xiao,Zhijiang Du,Wei Dong.Smooth and Near Time-optimal Trajectory Planning of Industrial Robots for Online Applications[J].The Industrial Robot,2012:169-172.

[10]张志强,臧冀原,贠超.混联码垛机器人运动学分析及仿真[J].机械设计,2010,27(11):47-51.

[11]潘海鸿,杨微,陈琳,等.全程S曲线加减速控制的自适应分段NURBS曲线插补算法[J].中国机械工程,2010,21(2):190-195.

(编辑李秀敏)

Time-optimal and Joints-compliant Motion Planning for Palletizing Robot

CHEN Xiao-jua,LI Huia,WU Xian-gangb

(a.School of Aeronautics and Astronautics;b.School of Mechatronics Engineering,University of Electronic Science and Technology of China,Chengdu 611731,China)

In order to decrease the pause among joints and reduce severe pulsation in Palletizing Robot running in the w ay of traditional time optimal planning,a new new-step planning method with time-optimal and joints compliance control w as proposed.When the pause occured,the process should move on to nextstep: the symmetric S-curve obtained after traditional planning should be modified into asymmetric S-curve through a cubic spline.And based on Linear Interpolation,the joint’s jerk w ould be set diversely w ith different w aiting duration until the pause didn’t occur any more so that the trajectory became more compliant.The experiment showed that,this method can effectively reduce the pulsation and ensure the productivity.Key words:palletizing robot;trajectory planning;asymmetric S-curve;joints compliance control

TH165;TG659

A

1001-2265(2017)04-0018-04

10.13462/j.cnki.mmtamt.2017.04.005

2016-07-28;

2016-09-04

四川省科技支撑计划项目(2015GZ0021、2016GZ0168)

陈晓炬(1991—),男,福建龙岩人,电子科技大学硕士研究生,研究方向为机器人运动控制,(E-mail)kevin_cxj@126.com。