表面织构改性型硬质合金切槽车刀性能分析*

2017-07-01王仁伟何玲邵芳贵州大学现代制造技术教育部重点实验室贵阳550003贵州理工学院教务处贵阳550003

王仁伟,何玲,邵芳(.贵州大学现代制造技术教育部重点实验室,贵阳550003;.贵州理工学院教务处,贵阳550003)

表面织构改性型硬质合金切槽车刀性能分析*

王仁伟1,何玲1,邵芳2

(1.贵州大学现代制造技术教育部重点实验室,贵阳550003;2.贵州理工学院教务处,贵阳550003)

为研究表面织构改性对刀具性能及切削加工性能的影响,应用摩擦学理论设计三种典型微织结构形式的切槽车刀前刀面。以硬质合金切槽车刀车削加工钛合金TC4航天材料为例,运用数值分析方法建立了加工模型,分析织构形式对切槽车刀环槽车削加工过程中刀具性能和切削加工性能的影响。分析结果表明,表面织构改性能有效降低刀具切削温度,减小刀具前刀面磨损速率,降低切削力及功率,从而改善刀具性能及切削加工性能。以groove形式织构效果最为优良,该研究为切槽车刀的设计提供了新的思路。

织构形式;刀具性能;切削性能

0 引言

金属切削加工过程中,由于刀具与切屑之间的剧烈摩擦而引起的刀具前刀面磨损,是刀具失效的主要形式之一。如何改善刀具与切屑之间的接触性能,降低刀具磨损,延长刀具寿命,一直是研究的重点。传统摩擦学理论认为,相互接触的表面越光滑,表面间的接触性能越好,磨损越小。但近年来大量研究表明,表面并非越光滑越耐磨,具有一定非光滑形态的表面反而具有更好的抗磨性[1-3]。

近年来有大量关于刀具织构性能的研究,例如,戚宝运等人研究了微槽织构硬质合金刀具在MQL润滑和无润滑条件下切削钛合金的性能,结果表明,微槽织构刀具能够有效降低粘结现象,改善刀具换热能力[4]。孙华亮等人利用有限元和研究了两种TiAlN涂层微槽刀具车削加工45号钢,结果表明,织构刀具能有效降低刀具温度,提高刀具的抗磨损性能[5]。邢佑强等人利用实验手段研究了织构尺寸对陶瓷刀具加工45淬火钢的性能,结果表明,纳米级织构陶瓷刀具可以减小刀具前刀面磨损凹坑,减少磨粒磨损;微纳米滑陶瓷刀具能够有效降低切削力,减小刀具磨损,改善刀具的切削性能[6]。于占江等人利用实验手段研究了织构型微型车刀在高速微车削铝合金时,结果表明,沟槽微织构刀具可以改善刀具前刀面应力分布状态,降低刀具磨损,改善切屑形态[7]。徐明刚和杜宏益等人利用仿生摩擦学理论,研究了仿生型织构对刀具性能的影响,结果表明,利用仿生学设计的织构刀具能有效降低刀具性能,改善刀具磨损,为织构刀具设计提供参考[8-9]。

目前织构型刀具的研究主要集中于外圆车刀,对织构型切槽车刀的研究较少。而相比于外圆车刀,切槽车刀的工作条件更为恶劣,磨损更为严重,加工更具代表性。本文以切槽车刀为研究对象,研究了三大类织构形式对刀具性能及切削加工性能的影响,旨在为切槽车刀的织构设计提供参考。

1 理论模型

1.1 微织结构刀具设计

表面织构,是指利用几何图形学理论或仿生学理论设计出具有一定特征的几何微结构,利用激光加工等手段在表面上加工出微结构阵列来改变表面几何形貌,从而改善表面间的接触性能,降低摩擦及改善润滑条件。因此合适的几何微特征是织构改性的前提,对于改善接触副之间的摩擦性能具有较大的工程价值。本文针对三大类织构形式,表面微凸体(微凸体)、表面微沟槽(groove)、表面微坑(微坑),设计了三种微织构形式的硬质合金切槽车刀前刀面,分别为半球形凸体、矩形沟槽、半球形凹坑三种织构形式前刀面,不同表面织构形式的切槽刀具如图1所示。

织构尺寸:半球形微凸体,半径r=0.05 mm,中心距为0.2mm;半球形微凹坑,半径r=0.05mm,中心距为0.2mm;微沟槽形织构,宽度为0.1mm,深度为0.05 mm,间距为0.1mm。

图1 切槽车刀三维模型

1.2 切削仿真理论

以某型号钛合金环槽铆钉断颈槽结构切削加工为背景,研究不同织构形式的硬质合金切槽车刀性能。切削加工中钛合金的弹性变形远小于塑性变形,硬质合金的变形很小,为了节省运算时间,降低计算成本,将刀具设为刚体,工件设为塑性体是合理的。

工件材料为钛合金TC4,密度ρ=4.43g/cm3,弹性模量E=113.8GPa,泊松比μ=0.342,热导率K=7.3 W/m·℃,比热容C=526J/kg·℃。刀具材料为硬质合金YG6,材料WC含量为94%,Co含量为6%,密度ρ=11.0g/cm3,热导率为K=79W/m·℃[10]。

Usui磨损模型是Usui等人运用能量法、实验法与有限差分方法在1978年建立。Usui粘结磨损模型表明,磨损率取决于刀面温度、刀-屑和刀-工件界面上的正压力以及相对滑移速率,即

式中,vs为工件材料相对于刀具的滑动速率;σf为正压力;T为刀面绝对温度;C与λ为特征常数,由切削实验测定。C=0.00001,λ=1000。

刀具前角为10°,后角为5°,切削刃宽度为2mm。工艺参数选取:工件直径D=10mm,工件转速n= 600r/min,进给量f=0.2mm/r。

2 刀具性能仿真分析

2.1 刀具温度分析

切削温度对加工有着重要影响,切削温度过高会加剧刀具的磨损以及灼伤工件表面,降低工件加工质量。刀具温度随时间变化情况如图2所示。

图2 不同织构刀具最高温度对比

由图2可以得到,无织构、微凸体、微沟槽、微坑织构形式的刀具最高温度分别为700℃、550℃、500℃、550℃。通过对三种织构刀具与无织构刀具温度的比较,得到微凸体、微沟槽和微坑三种织构形式均能降低刀具温度,降低率分别为21.4%、28.6%和21.4%。其中以微沟槽织构形式对温度的降低最为明显,其次为微凸体和微坑两种织构形式。分析原因:无织构刀具与切屑接触紧密,空间封闭,散热较差,而织构结构改善了刀屑接触情况,增大了散热空间,使得刀具温度得到降低。其次,织构结构改变刀具与切屑之间的摩擦性能,减轻粘结产生,降低产热。其中以微沟槽织构形式对刀具温度的降低效果最为显著。

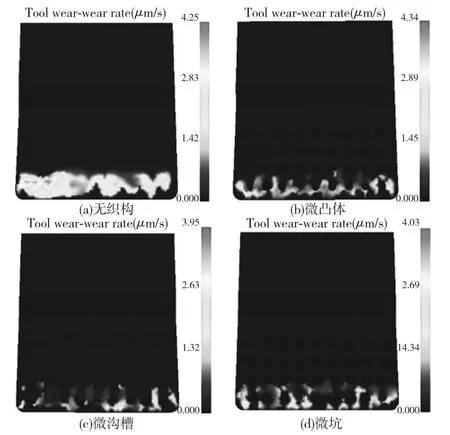

2.2 刀具磨损分析

刀具磨损是刀具的主要失效形式之一,降低刀具磨损速率能够提高刀具使用寿命。刀具磨损情况如图3所示。

图3 不同织构刀具磨损速率对比

由图3可以得到,无织构、微凸体、微沟槽、微坑织构形式的刀具前刀面磨损速率分别为4.25μm/s、4.34μm/s、3.95μm/s、4.03μm/s。通过对三种织构刀具与无织构刀具磨损速率的比较,发现微沟槽和微坑织构形式均能降低刀具磨损速率,降低率分别为7.1%和5.2%,而微凸体织构形式增高了刀具磨损速率,增长率为2.1%。由图3发现,无织构刀具前刀面粘结磨损严重,磨损速率较快;而织构结构减轻了前刀面的磨损速率,使得磨损更为均匀。分析原因:无织构刀具刀屑接触性能较差,接触温度高,刀屑粘结严重,而织构刀具改善了刀屑接触情况,降低了接触区温度,减轻了刀具磨损。微凸体织构刀具表面凸体部分与切屑发生二次切削,凸体部位应力较为集中,接触性能较差,磨损较为严重。

3 切削性能仿真分析

3.1 切削力分析

切削力的大小是金属切削加工中重要的物理现象之一,直接影响着工件的质量和刀具寿命及机床动力消耗情况。切削主切削力和进给力随时间变化情况分别如图4和图5所示。

图4 不同织构刀具切削主切削力比较

图5 不同织构刀具切削进给力比较

由图4可以得到主切削力情况:无织构、微凸体、微沟槽、微坑织构形式的主切削力分别为1600N、1400N、1500N、1580N。分析得到三种织构形式刀具均能减小主切削力的大小,微坑、微沟槽、微凸体降低率分别为12.5%、6.3%、1.3%。其中微凸体织构形式刀具最为显著,其次分别是微沟槽织构形式,微坑织构形式。由图5可以得到进给力情况:无织构、微凸体、微沟槽、微坑织构形式的进给力350N、280N、200N、340N。分析得到三种织构形式刀具均能减小进给力的大小,降低率分别为20%、42.9%、2.9%,其中以微沟槽织构形式刀具进给力最小,其次是微凸体织构形式,微坑织构形式。分析原因:根据摩擦定律,织构结构改变了刀屑接触性能,改变了摩擦系数,从而改变了刀屑间的摩擦力,使得切削力的大小发生变化。

3.2 切削功率分析

切削功率体现了切削加工耗能指标,降低切削功率能够降低加工成本。切削功率随时间的情况如图6所示。

图6 不同织构刀具切削功率比较

由图6可以得到,无织构、微凸体、微沟槽、微坑织构形式500W、460W、450W、480W。三种织构型刀具在一定程度下均能降低切削所耗功率,微坑、微凸体、微沟槽降低率分别为8%、10%、4%。其中以微沟槽织构形式所耗功率最小,其次分别是微凸体织构形式微坑织构形式。分析原因:在同等切削条件下,四种刀具所耗费的必要切削功率相同。根据以上分析,织构型刀具能够有效降低刀具温度、切削力、刀具磨损,从而有效降低加工过程中额外的功率消耗,使得切削加工过程中所耗功率减少。

4 结论

通过对无织构(normal)、微凸体织构(微凸体)、微沟槽织构(微沟槽)、微坑织构(微坑)四种硬质合金切槽车刀车削加工钛合金环槽过程中刀具性能及切削加工性能分析,得到以下结论:

对于切槽刀具性能而言,微凸体、微沟槽、微坑三种织构形式刀具均能降低刀具切削过程中的温度,其中以微沟槽形式织构效果最为显著。对于刀具磨损而言,微凸体型织构加快了刀具的磨损,而微沟槽、微坑两种形式均能够有效降低刀具磨损速率,延长刀具使用寿命,降低加工成本。

对于切削加工性能而言,三种刀具均一定程度上降低了主切削力和进给力,其中主切削力的降低以微凸体形式织构效果最为显著,而进给力的降低以微沟槽形式织构效果最为显著。对于切削消耗功率而言,三种刀具均能有效降低刀具消耗功率,其中以微沟槽形式织构效果最为显著。

综合以上结论,织构型刀具能够改善切槽车刀刀具性能,提高切削加工性能,其中以微沟槽形式织构效果最为优良,对切槽车刀的设计具有重要的指导意义。

[1]杨超,刘小君,杨海东,等.表面织构对刀具切削性能及前刀面摩擦特性的影响[J].摩擦学学报,2015,35(2): 228-235.

[2]赵文杰,王立平,薛群基.织构化提高表面摩擦学性能的研究进展[J].摩擦学学报,2011,31(6):622-631.

[3]张而耕,陈强.基于计算机数值模拟的TiAlSiN涂层刀具切削性能研究[J].热加工工艺,2016,45(8):161-164,168.

[4]戚宝运,李亮,何宁,等.微织构刀具正交切削Ti6Al4V的试验研究[J].摩擦学学报,2011,31(4):346-351.

[5]孙华亮,涂杰松,商宏飞,等.织构对涂层刀具切削性能影响的有限元分析及实验研究[J].现代制造工程,2013 (9):1-6.

[6]邢佑强,邓建新,张国栋,等.表面织构陶瓷刀具切削性能研究[J].中国工程机械学报,2014,12(6):514-519.

[7]于占江,张超楠,王雯.表面沟槽微织构刀具高速微车削试验研究[J].长春理工大学学报(自然科学版),2015,38(3):72-76.

[8]徐明刚,张振,马小林,等.基于DEFORM-3D的微织构刀具切削性能仿真分析[J].组合机床与自动化加工技术,2016(3):44-47.

[9]杜宏益,何林,杜红星,等.仿生摩擦学刀具织构设计[J].组合机床与自动化加工技术,2016(4):138-142.

[10]邵芳.难加工材料切削刀具磨损的热力学特性研究[D].济南:山东大学,2010.

(编辑李秀敏)

The Performance Analysis of the Grooving Tool by Surface Texture Modification

WANG Ren-wei1,HE Ling1,SHAO Fang2

(1.Key Laboratory of Advanced Manufacturing Technology,Ministry of Education,Guizhou University,Guiyang 550003,China;2.Teaching Affairs Office,Guizhou Institute of Technology,Guiyang 550003,China)

In order to study the influence of surface texture modification on the properties of tools and machining,three kinds of micro structural style of carbide grooving tool rake face are designed to make the grooving tool rake face physical property modified based on tribology theory.The model of carbide grooving tool machining titanium TC4 is established by using the numerical analysis method,the effects of different types of texture on the performance of tool and machining performance are studied.The results show ed that surface texture modification can reduce the cutting temperature,the wear rate of tool rake face the cutting force and power effectively to improve the tool and machining performance.Groove form the texture effect is the most excellent,w hich provides new ideas for cutting groove cutting tool design.

texture type;tool performance;machining performance

TH16;TG712

A

1001-2265(2017)04-0130-03

10.13462/j.cnki.mmtamt.2017.04.033

2016-07-26

国家自然科学基金项目(51465009);贵州省科学技术基金项目(黔科合J字[2014]2085号);贵州省教育厅重大科技专项(黔教合重大专项字[2014]035号);贵州大学研究生创新基金资助(研理工2016024);面向智能装备领域的“技术众筹”研究生创新基地(贵大研[2015]003)

王仁伟(1992—),男,黑龙江齐齐哈尔人,贵州大学硕士研究生,研究方向为特色装备技术,(E-mail)82964332@qq.com;通讯作者:何玲(1975—),女,四川自贡人,贵州大学副教授,博士,研究方向为机构设计、建模、仿真及优化,(E-mail)529252287@qq.com。