粉煤灰制备硅酸钙粉体及其性能表征*

2017-06-24张权笠梁杰蒲维雷泽明

张权笠,梁杰,蒲维,雷泽明

(1.贵州大学材料与冶金学院,贵州贵阳550025;2.贵州理工学院)

粉煤灰制备硅酸钙粉体及其性能表征*

张权笠1,梁杰2,蒲维1,雷泽明1

(1.贵州大学材料与冶金学院,贵州贵阳550025;2.贵州理工学院)

研究了采用加碱浸出—混合氧化钙的方法从粉煤灰中制备硅酸钙粉体。考察了浸出温度、浸出时间、碱液浓度、液固比对硅铝浸出率的影响,实验结果表明在浸出温度为90℃、浸出时间为5 h、碱液质量分数为40%、液固质量比为10的条件下硅铝的浸出效果最佳。同时考察了制备硅酸钙的影响因素,实验结果表明在反应温度为90℃、反应时间为2.5 h、搅拌转速为30 r/s条件下可制得较纯的硅酸钙制品。对制备的硅酸钙粉体进行了表征。

粉煤灰;硅铝浸出;硅酸钙;氧化钙

粉煤灰是中国最大的固体污染源之一,同时也是当前排放量最大的工业固体废弃物之一,如果长期堆放,不加以处理或回收利用,会对生态环境构成严重的威胁,严重时甚至会危害人类的生存和健康[1-2]。

在中国,60%以上(约2.6亿t)的粉煤灰都能从中提取SiO2生产新型的硅酸盐矿物作为填料使用。若将粉煤灰中的氧化硅全部提取转化生产硅酸盐矿物填料,不但可以很好地满足国内需求,而且还能大量向国外出口。同时将硅酸钙填料应用于填充行业,可使每吨产品的生产成本降低15%左右,使粉煤灰变废为宝,在降低污染的同时实现废旧资源的再利用,可带来巨大的经济效益[3-6]。

1 实验部分

1.1 原料、试剂及仪器设备

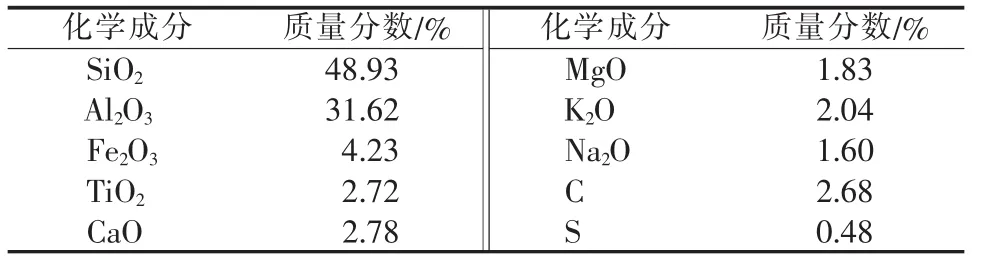

原料:粉煤灰,贵州大方电厂提供,化学成分见表1,物相分析见图1。

表1 粉煤灰化学成分及含量

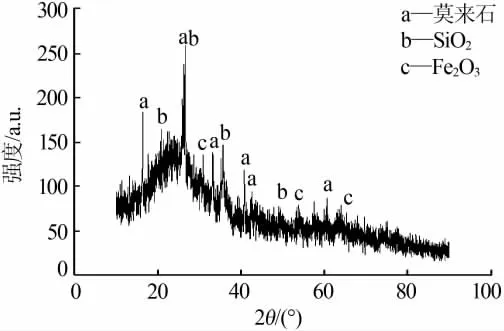

图1 粉煤灰XRD谱图

由表1看出,粉煤灰主要成分为SiO2、Al2O3、Fe2O3、C、CaO、TiO2,占粉煤灰成分的93.77%,其中SiO2含量接近50%,属于高硅型粉煤灰。从图1可知,粉煤灰主要成分为微晶莫来石和石英,在2θ为20~40°出现了较为宽大的丘状峰,说明粉煤灰中存在大量的无定型物质。

试剂:氢氧化钠、氧化钙、无水乙醇,均为分析纯。

仪器设备:DNG-9070B恒温干燥箱,DF-101Z恒温磁力搅拌器,2XZ-2真空泵,HH-SIS型电热恒温水浴锅,D/max2200PC型X射线衍射仪,S-4800扫描电镜。

1.2 实验方法

含碱硅酸钠溶液制备:将粉煤灰研磨烘干后与一定浓度的氢氧化钠溶液混合搅拌溶解,控制一定的反应温度和反应时间,抽滤得滤液,滤渣洗涤、烘干,对渣样进行硅和铝的分析。实验中氧化铝大部分残留在滤渣中,而二氧化硅大部分与氢氧化钠反应进入到溶液中,生成含碱硅酸钠溶液。

硅酸钙制备:实验在电热恒温水浴锅中进行,采用磁力搅拌器搅拌。将硅酸钠溶液与生石灰置于烧杯中,在预设的温度、时间和搅拌转速下反应,抽真空固液分离,用蒸馏水、无水乙醇洗涤沉淀2~3次,过滤,将沉淀置于干燥箱内在120℃干燥2 h,粉碎得硅酸钙产品。

通过化学组成与物相分析、微观形貌分析以及物理特性分析,对制得的硅酸钙进行表征。

2 实验结果与讨论

2.1 碱溶粉煤灰影响因素研究

1)碱浓度对硅铝溶出率的影响。在液固质量比为8、浸出时间为3 h、浸出温度为80℃条件下,改变NaOH的质量分数分别为10%、20%、30%、40%、50%,考察NaOH质量分数对粉煤灰中硅铝溶出率的影响,实验结果见图2a。从图2a看出,随着NaOH质量分数的增加硅的溶出率逐渐升高,在NaOH质量分数为40%时硅的溶出率达到最高(为55.4%);同时,铝的溶出率也随氢氧化钠质量分数的增加而逐渐升高,但升高幅度较为缓慢,在NaOH质量分数为30%以后基本保持不变。所以选择NaOH质量分数为40%,此时粉煤灰中硅、铝的溶出效果最佳。

2)碱溶时间对硅铝溶出率的影响。在碱液质量分数为40%、液固质量比为8、浸出温度为80℃条件下,改变浸出时间分别为1、2、3、4、5、6 h,考察浸出时间对粉煤灰中硅铝溶出率的影响,实验结果见图2b。从图2b看出,随着反应时间的增加硅的溶出率逐渐升高,当反应时间为5 h时硅的溶出率达到最高(为54.3%);同时铝的溶出率也随浸出时间的增加而缓慢升高,但最高不超过10%。所以选择反应时间为5 h。

3)液固质量比对硅铝溶出率的影响。在碱液质量分数为40%、浸出时间为5 h、浸出温度为80℃条件下,改变液固质量比分别为2、4、6、8、10、12,考察液固质量比对粉煤灰中硅铝溶出率的影响,实验结果见图2c。从图2c看出,液固质量比在4~10的范围内硅的溶出率迅速升高,在液固质量比为10时硅的溶出率为54.6%,之后继续增大液固质量比硅的溶出率基本保持不变;同时,铝溶出率也随液固质量比的增加而缓慢升高,但最高不超过10%。所以选择液固质量比为10。

4)碱溶温度对硅铝溶出率的影响。在碱液质量分数为40%、液固质量比为10、浸出时间为5 h条件下,改变浸出温度分别为60、70、80、90、100℃,考察浸出温度对粉煤灰中硅铝溶出率的影响,实验结果见图2d。由图2d可知,随着反应温度的升高硅铝的溶出率缓慢升高,当反应温度为90℃时硅的溶出率为55.4%、铝的溶出率为8.4%,当反应温度为100℃时硅的溶出率为56.7%、铝的溶出率为11.0%。因为过高的反应温度不易于实施,所以选择反应温度为90℃。

图2 NaOH质量分数(a)、浸出时间(b)、液固质量比(c)、浸出温度(d)对粉煤灰中硅、铝溶出率的影响

综上所述,碱溶粉煤灰最佳条件:浸出温度为90℃,浸出时间5 h,碱液质量分数40%,液固质量比为10。

2.2 制备硅酸钙影响因素研究

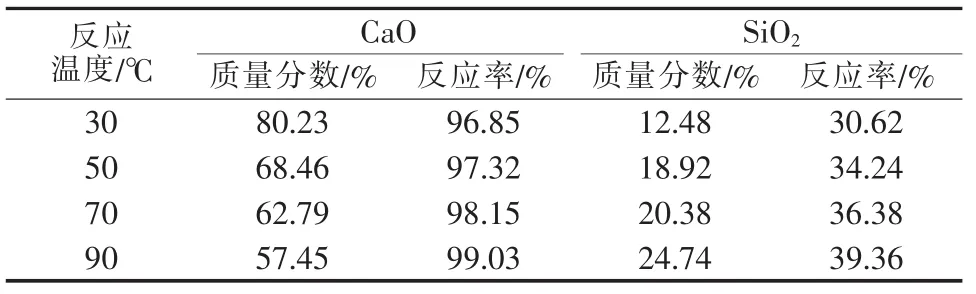

2.2.1 反应温度的影响

将硅酸钠溶液与生石灰混合,钙硅物质的量比为1∶1,反应时间为0.5 h,搅拌转速为30 r/s,改变反应温度分别为30、50、70、90℃,考察反应温度对合成硅酸钙的影响,实验结果见表2。由表2看出,氧化钙和二氧化硅的反应并不是按照钙硅物质的量比为1∶1形成沉淀,沉淀物中氧化钙的含量大于二氧化硅的含量;随着温度的升高二氧化硅和氧化钙的反应量逐渐增加,当反应温度达到90℃时硅酸钙中氧化钙与二氧化硅物质的量比为2.49。因此得到的硅酸钙产品不纯。

表2 反应温度对合成硅酸钙的影响

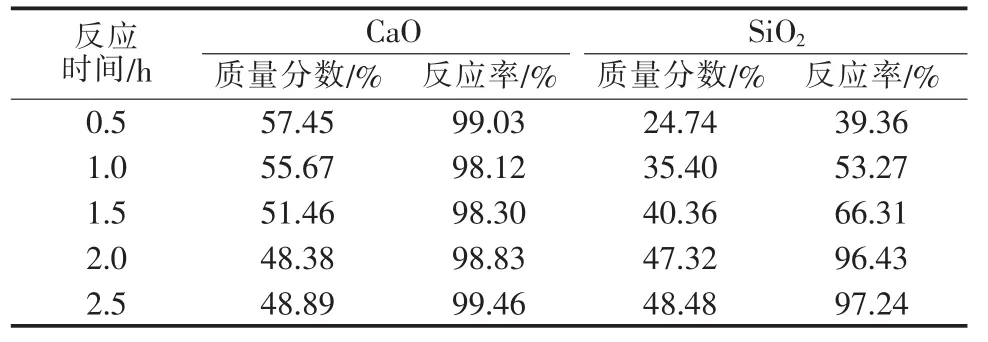

2.2.2 反应时间的影响

将硅酸钠溶液与生石灰混合,钙硅物质的量比为1∶1,反应温度为90℃,搅拌速度为30 r/s,改变反应时间分别为0.5、1.0、1.5、2.0、2.5 h,考察反应时间对合成硅酸钙的影响,实验结果见表3。由表3看出,随着反应时间的增加氧化钙基本上完全参与反应,二氧化硅的反应率也随着加热时间的增加不断地升高,钙硅物质的量比越来越接近。当加热时间超过2h以后二氧化硅的反应率大于96%,这时硅酸钙中钙硅物质的量比接近1∶1,得到了较纯的硅酸钙制品。

表3 反应时间对合成硅酸钙的影响

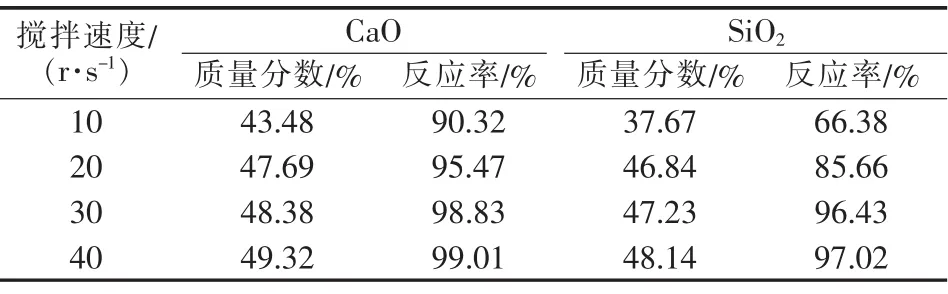

2.2.3 搅拌转速的影响

将硅酸钠溶液与生石灰混合,钙硅物质的量比为1∶1,反应温度为90℃,反应时间为2.5 h,改变搅拌转速分别为10、20、30、40 r/s,考察搅拌转速对合成硅酸钙的影响,实验结果见表4。由表4看出,随着搅拌转速的提高氧化钙和二氧化硅的反应率也不断地提高。当搅拌转速达到30 r/s时,硅酸钙中钙硅物质的量比接近1∶1,得到了较纯的硅酸钙制品。

表4 搅拌转速对合成硅酸钙的影响

2.3 硅酸钙粉体性能表征

2.3.1 硅酸钙化学组成和物相分析

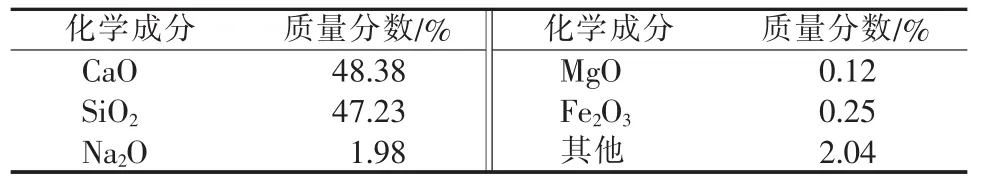

图3为硅酸钙XRD谱图。从图3看出,硅酸钙的主要成分为CaSiO3·n H2O,纯度较高,杂质含量较少。

图3 硅酸钙XRD谱图

对硅酸钙制品进行化学成分分析,结果见表5。由表5看出,硅酸钙主要成分为CaO和SiO2,主要杂质成分为Fe2O3、MgO、Na2O。查阅文献表明,MgO和Na2O的含量过高不利于填料的分散性和流变性,而Fe2O3的含量过高则会直接降低硅酸钙制品的白度。因此在制备硅酸钙的过程中,应尽可能降低这3种杂质的含量。

表5 硅酸钙化学成分及含量

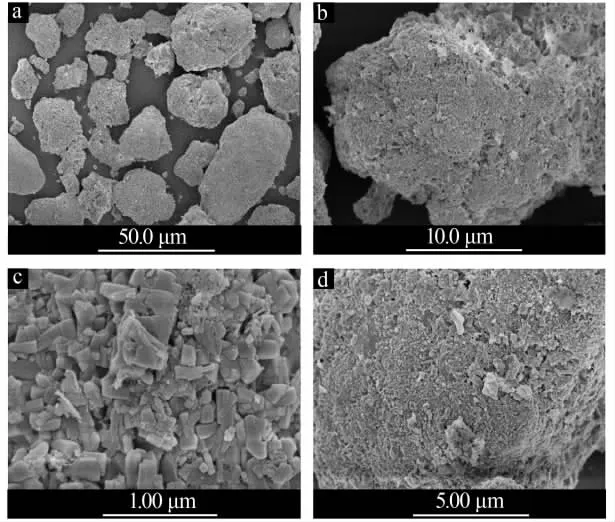

2.3.2 硅酸钙微观形貌分析

图4为硅酸钙SEM照片。由图4看出,硅酸钙粉体表面蓬松、褶皱、多孔,呈蜂窝状结构,具有较高的孔隙率。硅酸钙的这种结构特性会增加与聚合物纤维的结合力。因为细小的纤维容易插入到硅酸钙制品的表面微孔中,从而使基体与填料产生连接。

图4 硅酸钙SEM照片

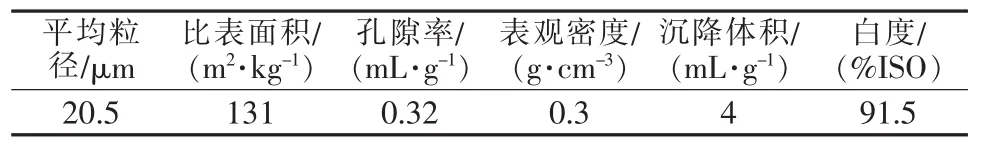

2.3.3 硅酸钙物理特性分析

表6为硅酸钙物理特性分析结果。由表6看出,硅酸钙平均粒径较大(可达20.5μm),同时也具有很高的比表面积、孔隙率、沉降体积,这可能是由于硅酸钙制品具有的多孔疏松结构。另外,由于受到杂质含量的影响,硅酸钙的白度为91.5%,因此对于白度要求较高的填充塑料制品,需要进一步考虑去除硅酸钙制品中的杂质成分。

表6 硅酸钙物理特性

3 结论

1)粉煤灰主要由微晶莫来石与二氧化硅玻璃相组成,其中二氧化硅质量分数接近50%,属于高硅型粉煤灰。在常压条件下碱溶粉煤灰,二氧化硅和氧化铝均发生溶解,二氧化硅大部分溶出,而氧化铝溶出率较小,大部分残留在渣中。2)粉煤灰与NaOH溶液反应制备水玻璃最佳工艺条件:浸出温度为90℃,浸出时间为5 h,碱液质量分数为40%,液固质量比为10。在此条件下二氧化硅溶出率为55.4%、氧化铝溶出率仅为8%。3)以水玻璃为反应前驱体,加入生石灰制备硅酸钙粉体,最佳反应条件:反应温度为90℃,反应时间为2.5 h,搅拌转速为30 r/s。在此条件下可制得纯度较佳的硅酸钙。硅酸钙呈多孔蜂窝状结构,具有较低的密度和较大比表面积。

[1]姚志通.固体废弃物粉煤灰的资源化利用——以杭州热电厂和半山电厂粉煤灰为例[D].杭州:浙江大学,2010.

[2]于维河,孙汉军,张玉敏.粉煤灰的环境污染及防治对策[J].黑龙江环境通报,2004,28(2):28-29.

[3]王蓉.高铝粉煤灰提铝副产物活性硅酸钙处理含137Cs+/90Sr2+放射性废水的可行性研究[J].西南科技大学学报,2013,28(3):1-6.

[4]郝宁.多孔硅酸钙/纤维复合结构的形成及其对纸张强度的影响[D].西安:陕西科技大学,2015.

[5]刘钦甫,张士龙,吉雷波,等.活性硅酸钙填充三元乙丙橡胶复合材料性能的研究[J].化工新型材料,2013,41(6):162-166.

[6]许培.硅酸钙填充无卤阻燃聚丙烯性能研究[D].北京:北京化工大学,2013.

Preparation and characterization of calcium silicate powder by fly ash

Zhang Quanli1,Liang Jie2,PuWei1,LeiZeming1

(1.SchoolofMaterialsand Metallurgy,Guizhou University,Guiyang550025,China;2.Guizhou Instituteof Technology)

Calcium silicate powder was prepared from fly ash by themethod of adding alkali leaching and mixed CaO.The effectsof temperature,leaching time,alkaliconcentration,and liquid-solid ratioon the leaching ratesofaluminum and silicon were investigated.Experimental results showed that the best conditions for leaching of silicon and aluminum were as follows:the leaching temperaturewas 90℃,the leaching timewas 5 h,the alkalimass fraction was 40%,and the liquid-solid ratio was10.The influencing factorsof thepreparation ofcalcium silicatewerealso investigated.Experimental resultsshowed that:When the reaction temperaturewas 90℃,the reacting timewas 2.5 h,and the stirring speed was 30 r/s,the pure calcium silicateproducts could beobtained.Finally,the prepared calcium silicate powderwere characterized.

flyash;silicon and aluminum eaching;calcium silicate;CaO

TQ127.2

A

1006-4990(2017)06-0069-04

2017-01-18

张权笠(1991—),男,硕士研究生在读,研究方向为冶金新工艺,发表论文2篇。

省部级——粉煤灰资源化利用新技术开发项目[黔教合KY字(2012)057号];省部级——贵州省煤基新材料工程研究中心项目[黔教合KY字(2012)026号]。

联系方式:215178735@qq.com