氯硅烷歧化制备硅烷的工艺参数优化

2017-06-21刘瑞霞董燕军

刘瑞霞,王 茹,董燕军,王 鑫

(1.内蒙古神舟硅业有限责任公司,内蒙古 呼和浩特 010070; 2.内蒙古乌海市乌海职业技术学院,内蒙古 乌海 016000)

氯硅烷歧化制备硅烷的工艺参数优化

刘瑞霞1,王 茹2,董燕军1,王 鑫1

(1.内蒙古神舟硅业有限责任公司,内蒙古 呼和浩特 010070; 2.内蒙古乌海市乌海职业技术学院,内蒙古 乌海 016000)

本文研究了TCS两步歧化制备硅烷的工艺。通过实验选择一种高转化率国产树脂,降低了该工艺的成本投入。通过对两步歧化反应温度、反应压力和停留时间的优化,得出结论:TCS歧化反应温度在60~65℃时,转化率接近30%;DCS歧化反应温度在50~60℃时,转化率约20%,温度过高时(>70℃)反应加快但易产生惰性不凝气体;系统压力不影响歧化的转化率,只要达到反应温度并及时移走反应产物,反应向正方向进行;固定床内氯硅烷停留时间在30~35min,反应转化率最高,停留时间少于23min,转化率将大大降低。

氯硅烷; 歧化; 催化剂; 工艺

1 研究背景

硅烷广泛应用于半导体微电子IC、光伏太阳能电池PV、液晶显示器LCD、多晶硅制备等产业[1-3]。目前主要的制备方法有硅镁合金法、氢化铝钠法、三氯氢硅歧化法、三乙氧基硅烷歧化法等[4]。主要工业规模化应用的工艺有美国联合碳化物公司(UCC,现挪威REC公司)发展的三氯氢硅歧化法,美国乙基公司(Ethyl,现美国MEMC公司)发展的氢化铝钠法。三氯氢硅歧化法制备硅烷工艺的优点是生产效率高、电耗省、成本低。该工艺初期的固定设备投入较大,但原材料和生产加工成本低,规模化成本低,几乎没有副产物排出,适合拥有大量副产物SiCl4的多晶硅企业上马。

2 氯硅烷歧化原理

氯硅烷歧化反应涉及五种化合物:HSiCl3(TCS)、H2SiCl2(DCS)、SiCl4(STC)、H3SiCl(MCS)和SiH4(Silane或MS),这五种化合物在合适的催化剂作用下,氯原子和氢原子与硅原子所连接的化学键能够自由地打开,这样围绕硅原子的氯原子和氢原子可以互相转移,而转移平衡后形成的混合物之性质取决于氯原子和硅原子的比值(简称氯-硅比Cl/Si),由此而发生的一系列反应称之为歧化反应。具体反应式如下[5-7]:

2 SiHCl3=Si H2Cl2+SiCl4(2TCS=DCS+STC)

2 SiH2Cl2=SiH3Cl+SiHCl3(2 DCS=MCS+TCS)

2 SiH3Cl=SiH4+SiH2Cl2(2 MCS=Silane+DCS)

3 氯硅烷歧化工艺研究

3.1 工艺流程设计

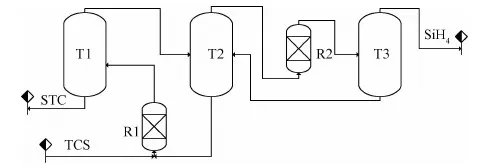

根据氯硅烷歧化原理,采用固定床进行两步歧化制备硅烷的研究。原料为自产精TCS,整个流程中不再需TCS提纯,根据固定床歧化后的物料组成设三级塔进行氯硅烷和硅烷的分离,具体流程如图1所示:精TCS进入R1进行第一步歧化,产生的DCS、STC和未反应的DCS进入T1塔进行分离,塔釜采出副产物STC,塔顶采出与来自T3塔釜采出物料混合进入T2塔,T2塔釜采出精TCS进入R1,塔

顶采出进入R2进行第二步歧化反应,反应器出口进入T3塔采出硅烷产品,塔釜氯硅烷混合物返回T2塔分离。该工艺流程短、设备少、容易实现。

图1 氯硅烷歧化工艺流程图Fig.1 Chlorosilane disproportionation process PFD

3.2 催化剂的选择

歧化催化剂的研究在美国[8-11]、日本[12-14]已有相当长的历史。本次研究利用歧化法原理,采用两步歧化将TCS歧化为硅烷,歧化过程为了促进反应进行需采用催化剂,选择高效低廉的催化剂成为该工艺的关键。

3.2.1 实验材料 本研究用原料及仪器设备如表1,表2所示。

表1 实验中所用的原料及药品Table1 Materials and medicine used in experiment

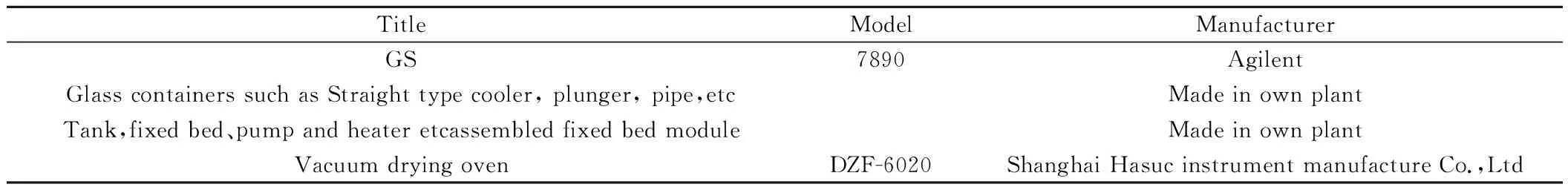

表2 实验中使用的设备仪器 Table 2 Equipment and instruments used in the experiment

3.2.2 实验方法 (1)催化剂筛选 首先在实验室常温、常压下对十几种催化剂进行筛选。将三氯氢硅直接接入自制玻璃型固定床内进行歧化反应,固定床内装有国产和进口的硅胶、弱碱性树脂、强碱性树脂以及螯合树脂等不同型号的14种催化剂进行16组实验,对出口氯硅烷的组分进行检测,筛选出常温常压下转化率较高的催化剂,进行下一步实验。

(2)在线实验模块确定最优催化剂 在装置现场安装在线实验模块,通过加装加热器对进入固定床的TCS预热,设有计量泵输送TCS,反应产出的氯硅烷进入另外储罐进行储存。实验过程提供可调的温度控制和停留时间,以得到最优催化剂和操作参数(见图2)。

图2 在线实验模块Fig.2 Online experiment module

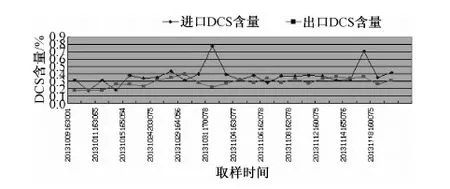

3.2.3 实验结果 (1)实验温度下,以硅胶和螯合树脂作为催化剂,氯硅烷基本不发生歧化反应。图3为试验过程固定床进出口TCS中DCS含量,基本未见DCS产生。

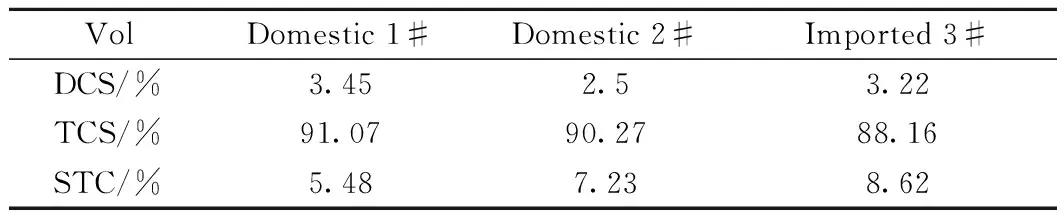

(2)表3为常温下三种弱碱阴离子树脂固定床出口的组分,从表中可以看出三种弱碱阴离子树脂对三氯氢硅具有明显的催化性能。进口3#树脂在常温下转化率明显高于国产树脂,但转化率均在10%以下。

(3)对三种弱碱阴离子树脂在线实验,固定床出口组分见表4。从表4中可见国产2#树脂反应温度达到80℃时出现流化状态,催化效果明显下降。国产1#树脂反应温度升高后转化速率提高很多。最终国产1#树脂催化效果与进口3#树脂相当接近,该种树脂为大孔弱碱性苯乙烯阴性树脂。实验温度50~70℃间反应平和,转化率高,该类催化剂在温度高达80℃的条件下使用半年其活性依然与新购时相差不大。国产1#树脂价格为进口树脂的1/3,大大降低了歧化法制备硅烷的成本投入。但该类树脂在初始预处理时水分去除较进口树脂难,处理时间长1倍,实际应用时需引起注意。

图3 固定床进出口DCS含量对比Fig.3 Comparison of DCS content of treactor import and export表3 常温下经三种树脂催化后出口组分测定Table 3 Component determination of reactor export by three kinds of resin catalyzed

VolDomestic1#Domestic2#Imported3#DCS/%3.452.53.22TCS/%91.0790.2788.16STC/%5.487.238.62

表4 经三种树脂催化后出口组分测定Table 4 Component determination of reactor export by three kinds of resin catalyzed

(4)根据以上催化剂的实验,设计该工艺中的关键参数:两步歧化转化率均设计为20%;两步歧化入口温度均低于80℃;T1塔分离副产物STC,T2塔分离TCS和DCS;根据反应器入口温度要求,T2塔顶设计控制85~90℃;T3塔分离硅烷,根据公司提供冷媒的品阶,T3塔设计硅烷采出温度≥-32℃。根据各塔组分和温度确定出塔压。

3.3 工艺参数优化

对氯硅烷歧化制备硅烷中试线进行调试跟踪,该工艺流程为TCS两步歧化制备硅烷,系统全密闭,设有自动控制系统和仪表监测点,跟踪摸索TCS、DCS歧化反应温度、反应压力和停留时间最优参数。

3.3.1 反应温度[15]由于三氯氢硅歧化反应是吸热过程,升高温度有利于反应向正方向进行.同时升高温度可提高催化剂的催化活性,但是每一种催化剂都有一定的活性空间。利用上述实验的1#树脂,第一步TCS歧化反应温度在50~70℃时,TCS转化率均在20%以上,且在60~65℃时转化率高达30%左右(见图4)。

图4 TCS歧化转化率Fig.4 TCS conversion rate

第二步DCS歧化反应温度在50~60℃时,DCS转化率在20%左右,温度过高时(>70℃)反应加快但易产生不凝气体使精馏塔难以操作,经过检测不参与反应的该不凝气为氢气。

3.3.2 反应压力 压力在歧化反应中主要控制进料和歧化后产品的状态,此实验过程压力的选取必须保证进出料为液相。在常压下对氯硅烷进行歧化实验,中试装置根据反应温度设计压力在20barg下进行氯硅烷歧化反应,发现系统压力对歧化的转化率影响不大,只要达到反应温度并及时移走反应物,反应就会向正方向进行。

3.2.3 停留时间 氯硅烷歧化反应的每个温度都有一个对应的接触催化剂的时间以达到最终平衡,当达到平衡后反应不再向正方向进行,设计停留时间过长只会增加设备运行成本。该中试装置TCS和DCS歧化停留时间在30~35min,转化率高,接近反应平衡点,停留时间少于23min转化率会大大降低。

4 结 论

本文采用TCS两步歧化工艺制备硅烷,通过实验室和在线试验模块实验,选择一种转化率高的国产1#树脂,降低了歧化工艺的运行成本。并在实验过程中对反应温度、反应压力和停留时间进行优化,最终确定TCS歧化反应温度为60~65℃;DCS歧化反应温度为50~60℃;系统压力对歧化的转化率影响不大;固定床内氯硅烷停留时间在30~35min最佳。

[1] 宋莎莎.电感耦合等离子体增强化学气相沉积法制备多晶硅薄膜[D].中国科学院大学硕士论文,舒兴胜,北京,中国科学院大学, 2014.

[2] 乔治,解新建,等.nc-Si:H/c-Si硅异质结太阳电池中本征硅薄膜钝化层的优化[J]. 物理化学学报, 2015, 31(6): 1207~1214.

[3] 陈阳洋. 微晶硅薄膜的制备及其在太阳电池中的应用[D]. 华中科技大学硕士论文,邹雪城,曾祥斌,武汉, 2013-1.

[4] 王业翔.国内硅烷生产技术概述[J]. 中国科技博览, 2011,(32): 516.

[5] Carl James Bakay, Marietta.Ohio.PROCESS FOR MAKING SILANE[P].US 3968199, 1976-7-6.

[6] Shuaishuai S, Guoqiang H. Simulation of Reactive Distillation Process for Monosilane Production Via Redistribution of Trichlorosilane[J]. Chinese Journal of Chemical Engineering, 2014, 22(3): 287~293.

[7] Union Carbide Corporation. Flat-Plate Solar Array Project: Experimental Process System Development Unit for Producing Semiconductor-Grade Silicon Using the Silane to-Silicon Process[C]. Final Report,Washington D C:National Aeronautics and Space Administration, 1983.

[8] Dr. James R. McCormick, et al.Development of a Polysilicon Process Based on Chemical Vapor Deposition [C]. Final Report,Hemlock Semiconductor Corporation, 1982-8. cited by applicant:149.

[9] K. Y. Li,C. D. Huang,Redistribution Reaction of Trichlorosilane in a Fixed-bed Reactor [J].Industrial and Engineering Chemistry Research,1988, 27(9):1600~1606.

[10] Carl James Bakay, Marietta, Ohio.Process for Making Silane[P]. US3968199, 1976-7-6.

[11] Carl J, Litteral, Newport, Ohio. Disproportionation of Chlorosilane[P]. US4113845, 1978-9-12.

[12] Norikazu H, Kanji S, Makoto K. Manufacture of Disproportionated Reaction Product of Silane Compound[P]. JP 11156199, 1999-06-15.

[13] Kameda M, Sakata K. Production of Disproportionation Reaction Product from Silane Compound[P]. JP 2000169131, 2000-06-20.

[14] Kameda M, Sakata K. Method for manufacturing Disproportionation Reaction Product of Silane Compound[P]. JP,2001122609,1999-10-27.

[15] 黄国强,王丽丽,徐选文.三氯氢硅歧化反应动力学研究[J]. 天津大学学报, 2015, 48(10): 908~913.

Process of Chlorosilane Disproportionation for Silane Preparation

LIU Ruixia1, WANG Ru2, DONG Yanjun1, WANG Xin1

(1.ORISI Silicon CO, Ltd, Hohhot Inner Mongolia 010070, China; 2.Wuhai Vocational and Technical College, Wuhai 016000, China)

Two-step redistribution process to convert TCS into Silane is studied in this paper. Through this experiment, one domestically made resin with high conversion rate is selected to reduce the construction investment. After researching redistribution temperatures, pressures, and residential time, the following conclusions are drawn. TCS conversion rate reaches about 30% at the temperature of 60-65℃. DCS conversion rate reaches about 20% at the temperature of 50~60℃. When temperature is higher than 70℃, DCS conversion rate is increased but inert and non-condensable gas is produced. System pressure does not have any significant impact on the conversion rate. Reaction is advanced to positive direction as long as the temperature is reached and the reactant is removed in time. Conversion rate reaches the highest when chlorosilane is resided in the fixed bed for 30~35 minutes. In the case of the residential time below 23 minutes, the conversation rate drops dramatically.

chlorosilane; disproportionate; catalyst; process

1673-2812(2017)03-0447-04

2016-02-20;

2016-04-01

刘瑞霞,女,内蒙古人,工程师,主要从事硅材料研究。E-mail:liuruixia_nm@126.com。

TQ032

A

10.14136/j.cnki.issn 1673-2812.2017.03.020