立式捏合机桨叶结构参数对混合釜流场影响的仿真分析*

2017-06-19李锡文史铁林詹小斌杨屹立

梁 建,李锡文,史铁林,詹小斌,杨屹立,杨 红

(1.华中科技大学 机械科学与工程学院,武汉 430074;2.数字制造装备与技术国家重点实验室,武汉 430074;3.武汉工程大学 化工装备强化与本质安全湖北省重点实验室,武汉 430205)

立式捏合机桨叶结构参数对混合釜流场影响的仿真分析*

梁 建1,2,李锡文1,2,史铁林1,2,詹小斌1,2,杨屹立1,2,杨 红3

(1.华中科技大学 机械科学与工程学院,武汉 430074;2.数字制造装备与技术国家重点实验室,武汉 430074;3.武汉工程大学 化工装备强化与本质安全湖北省重点实验室,武汉 430205)

为揭示立式捏合机桨叶几何结构参数与混合釜流场之间的关系,以1 L两桨立式捏合机为研究对象,采用计算流体力学ANSYS Fluent 14.5软件对立式捏合机进行了三维模型仿真研究,分析了桨叶结构参数(桨桨间隙、桨叶螺旋角)的改变对混合物料挤压应力和剪切应力的影响。结果表明,增大桨桨间隙可减小桨叶对混合物料的挤压应力和剪切应力,空心桨螺旋角分别为40°、45°、50°,桨桨间隙由1.0 mm增加到3.0 mm,挤压应力、剪切应力分别平均减小了82.4%、57.23%;增大桨叶螺旋角可增大桨叶对混合物料的挤压应力和剪切应力,空心桨间隙分别为1.0、2.0 mm,桨叶螺旋角由35°增加到55°,挤压应力、剪切应力分别平均增加了92.8%、55.7%。

立式捏合机;桨叶;几何结构参数;层流;固体推进剂;动网格

0 引言

层流混合主要是将物料均匀分散于溶剂当中(如水、有机溶剂等),最终达到混合均匀的过程。立式捏合机作为固体推进剂工艺研制和药浆生产的关键设备,混合釜内部为高固含量、高粘度物料,混合过程处于层流状态。立式捏合机桨叶捏合作用是促进物料混合均匀的主要因素,其几何结构参数变化会影响混合釜物料流场。捏合机桨叶运动形式和桨叶型面复杂,给混合釜流场实验研究带来困难[1-3]。众所周知,混合机理主要有扩散、对流和剪切。对于高固含量和高粘特性的物料混合过程而言,分子扩散作用较弱,对混合效果的影响可忽略不计。层流混合过程中,诱发混沌混合可有效地提高混合效率[4]。有研究表明,连续混合机中,适当增加档板的数量和改变档板排列方式可增加物料接触面积,增加对物料的剪切作用,从而提高混合效果[5-6]。同时,桨叶的行星运动也可有效地减小混合隔离区[7-8]。因此,增加桨叶与物料的接触面积,增加桨叶行星运动,是提高混合效率的一种有效方式。

两桨立式捏合机桨叶由空心桨和实心桨组成,桨叶既有自转运动又有行星运动,其更适用于高固含量和高粘物料工业生产过程。随着计算机性能的不断提升,计算流体力学(Computational Fluid Dynamics,CFD)方法为研究复杂流场特性开辟了新途径。依据工程经验,王正方等[9]得出空心桨叶螺旋角设计为45°,有较好的混合效果。Duy N等[10]仿真分析得出,物料切向速度、轴向速度和径向速度在同一数量级时,物料有较好的混合效果。1996年,Tanguy P A等[11]采用虚拟有限元法第一次对立式捏合机进行了有限元仿真计算,得出捏合机功率消耗与桨叶相对位置有关,桨桨处于捏合作用时消耗功率最大。随后,Coesnon B等[12]得出类似结论。21世纪初,华中科技大学开始对立式捏合混合釜流场混合特性展开仿真计算和实验研究[13-15]。立式捏合机中桨叶的捏合和搅拌作用,可促进物料的分布混合和分散混合,同时桨叶的捏合作用可增强对物料的剪切和拉伸作用。Elemans P H M等[16]指出,物料的拉伸流动比单纯的剪切流动更能促进高粘物料混合。

桨叶主要结构参数有桨叶间隙和桨叶螺旋角,本文采用ANSYS Fluent 14.5仿真软件,对立式捏合机桨叶结构参数进行仿真分析,研究捏合机桨桨间隙、桨叶螺旋角对混合釜流场挤压应力、剪切应力的影响。桨叶自转公转运动由UDF宏DEFINE_CG_Motion加载,采用动网格进行网格重构。本研究可为立式捏合机的设计、固体推进剂的研制与生产提供参考。

1 理论方程

1.1 流体控制方程

笛卡尔坐标系中,连续性方程和动量守恒方程表达式如式(1)所示[17]。

连续性方程:

(1)

式中ρ为流体密度,kg·m-3;u为速度矢量,m·s-1;▽为笛卡尔坐标系下矢量算子。

动量守恒方程:

(2)

式中μ为动力粘度,Pa·s;g为重力加速度,m·s-2。

1.2 混合指数

混合指数(mixing index)又称为流量准数(flow number),其定义如下:

(3)

取值范围为0~1。λ=0为纯旋转运动;λ=0.5为简单剪切运动;λ=1为纯拉伸流动。

2 立式捏合机仿真计算模型

立式捏合机空心桨、实心桨偏心布置,空心桨、实心桨偏心距分别为ek、es,且ek=2es。空心桨转速、实心桨转速分别为ωk、ωs,且ωk=2ωs,桨叶自转公转比取9.34。实际仿真计算混合物料为1 L,液面高度约为85 mm。空心桨与混合釜侧壁间隙c2、桨叶与混合釜底间隙c3均为2.5 mm。立式捏合机混合釜内存在3个捏合区,分别为桨桨捏合区(Ⅰ)、桨壁捏合区(Ⅱ)、桨底捏合区(Ⅲ),如图1所示。

在行星式搅拌机中对物料的作用最主要是剪切和拉伸变形[18],立式捏合机中捏合区Ⅰ对物料的剪切和拉伸作用远大于捏合区Ⅱ、Ⅲ。因此,本文着重研究桨叶几何参数变化对捏合区Ⅰ中物料流场的影响。混合釜截面图如图2所示。

固体推进剂实际物料属非牛顿流体,流体特性较难确定。其较常用的粘结剂有聚丙二醇和聚丁二烯等,表现为剪切稀化的非牛顿流体特性,可视为牛顿流体来处理[12]。依据文献[12],选取固体推进剂混合末期浆料进行仿真分析,视为牛顿流体,密度ρ=1 800 kg/m3,动力粘度μ=400 Pa·s。

仿真计算假设条件:壁面绝热无滑移;混合物料不可压缩;考虑重力影响;搅拌混合过程中物料充满整个流场,且忽略液面高度变化的影响。

2.1 桨尖运动轨迹方程

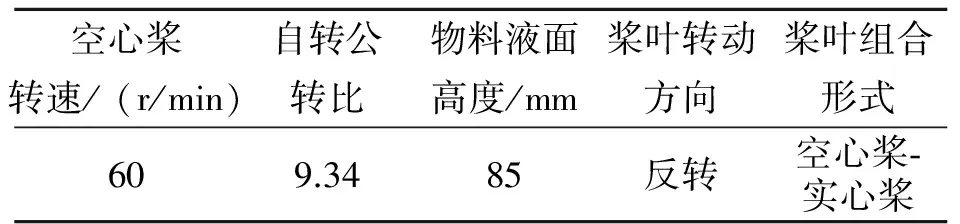

仿真中桨叶公转转动为逆时针方向,空心桨自转转动方向与公转转动方向相同。仿真计算工艺参数见表1。空心桨桨尖I、J反转时运动轨迹方程如下:

(4)

(5)

(6)

(7)

式中ωH为桨叶公转转速;r为桨叶半径。

表 1 捏合机仿真计算工艺参数

2.2 网格无关性计算

立式捏合机仿真计算过程中,动网格需不断重构,且网格数量在一定范围内变化。对于任意标量φ,其在任意控制体V上动网格守恒方程的积分形式[19]:

(8)

网格数量可通过读取ANSYSFluent14.5控制台信息进行网格数量统计,变化曲线如图3所示。从图3可知,具体网格数量难以控制,且网格数量变化无规律。

不同动网格参数设置所得仿真计算结果见表2。桨桨挤压应力最大值相差不超过3%,剪切应力相差不超过2%,说明3种不同动网格参数设置网格数量变化对仿真结果的影响较小。考虑到仿真计算时间和计算结果的可靠性,动网格参数设置选择参数设置2。

表 2 不同网格重构参数设置计算结果

2.3 仿真模型验证

立式捏合机桨叶型面为复杂曲面,桨叶有自转和行星运动;同时桨叶刚度大,变形量小。采用实验方法直接对桨桨捏合区挤压应力和剪切应力进行测量存在较大难度。但可采用直接观察法定性地对仿真计算结果与实验结果对比说明。

[15]中,作者采用玉米糖浆进行流场可视化实验,其通过直接观察法对比分析立式捏合机仿真结果与实验结果发现,桨叶正转模式下不同时刻(t=3 s,t=11 s)仿真结果流线图与实验结果流线图吻合较好;同时,实心桨底部均有明显的涡流存在。说明仿真计算结果与实验结果有较好的一致性,仿真中模型选取与参数设置具有可靠性,具体见参考文献[15]。

文中CFD仿真模型选取及参数设置与参考文献[15]中相同,仿真采用单相层流模型,方程求解采用压力-速度耦合SIMPLE方法,压力方程和动量方程均采用二阶迎风格式离散,收敛残差值为10-6,瞬态计算时间步长取0.001 s,每步最大迭代次数为20次。

3 仿真结果与讨论

动网格仿真计算中,边界条件的运动使网格发生拉伸和压缩变化,变化量超过设定阈值后对其进行重构,网格数量变化范围为6.5×104~9.8×105。混合釜三维网格模型如图4所示。

空心桨自转转速60 r/min、桨桨间隙2 mm时,桨叶扭矩随时间变化如图5所示。桨叶扭矩计算如式(9),具体扭矩值从ANSYS Fluent 14.5计算结果中读取。从图5中可知,桨叶扭矩值呈周期性变化,周期T=1 s(即空心桨自转周期)。在1.1s+nT(其中,n=0,1,…)时刻空心桨和实心桨扭矩处于峰值,说明此时刻桨叶消耗的功率最大。为减少仿真计算时间,选取t=1.1 s时刻桨叶应力值进行统计分析。

(9)

挤压应力为垂直于作用面的单位作用力,剪切应力为作用面上的切向力。将ANSYS Fluent 14.5计算结果导入后处理软件CFD-Post中读取具体值。桨桨捏合区空心桨挤压应力和剪切应力分布云图如图6(a)、(b)所示。从图6中可知,混合釜中对混合物料挤压应力和剪切应力最大区域主要集中在桨桨捏合区,挤压应力最大值出现在桨桨捏合区中心处,剪切应力最大值出现在桨桨捏合区空心桨桨尖处。

3.1 混合釜内混合指数分布

立式捏合机混合过程中,桨叶对物料的作用区域在桨叶壁面附近,远离桨叶壁面处作用较小。图7为混合釜XOY截面(Z=40 mm)混合指数分布云图。由图7可知,在桨桨捏合区,物料主要为剪切流动。空心桨与实心桨之间对物料的挤压和剪切作用,促使物料做剪切流动,利于物料分散混合和分布混合。

3.2 桨叶间隙对混合釜流场的影响

桨桨间隙变化范围为1~3 mm,等间隔取0.5 mm,不同空心桨螺旋角(40°、45°、50°)情况下,随桨桨间隙的改变,桨桨挤压应力、剪切应力最大值变化见图8(a)、(b)。随着桨桨间隙的增大,挤压应力最大值逐渐减小,剪切应力最大值也逐减小。随着桨桨间隙的减小,桨桨捏合区物料流动区域减小;桨桨间隙越大,物料更易于流动。因此,减小桨桨间隙促使桨叶对混合物料的挤压应力和剪切应力增大。

3.3 桨叶螺旋角对混合釜流场的影响

空心桨螺旋角选取35°~55°,等间隔5°,不同桨桨间隙(1、2 mm)情况下,随着桨叶螺旋角的改变,桨桨挤压应力、剪切应力最大值变化见图9(a)、(b)。

随桨叶螺旋角的增大,桨桨挤压应力最大值逐渐增大,桨桨间剪切应力最大值也逐增大。如文献[20]所述,桨桨捏合区存在轴向流、切向流和径向流的相互作用,增大桨叶螺旋角,减弱了物料的轴向流动和径向流动,从而增加了桨叶对物料的挤压应力和剪切应力。从图9可知,桨桨间隙越小,螺旋角的变化对挤压应力及剪切应力的影响越大。

4 结论

(1)在桨桨捏合区,桨叶对混合物料主要为剪切作用。改变桨叶结构参数,会改变桨桨捏合区桨叶对混合物料剪切作用强度。

(2)增加桨桨间隙,使桨桨捏合区物料流动性增强,促使桨叶对混合物料的挤压应力和剪切应力值减小,从而减弱桨叶对桨桨捏合区物料的剪切作用。桨桨间隙越小,桨叶螺旋角的变化对挤压应力和剪切应力值的影响越大。空心桨螺旋角分别为40°、45°、50°,桨桨间隙由1.0 mm增加到3.0 mm时,挤压应力平均减小了82.4%;剪切应力平均减小了57.23%。

(3)增加桨叶螺旋角,使物料的轴向流动和径向流动减弱,从而增加了桨叶对混合物料的挤压应力和剪切应力,促使桨叶对混合物料的剪切作用增强。空心桨间隙分别为1.0、2.0 mm,桨叶螺旋角由35°增加到55°时,挤压应力平均增加了92.8%;剪切应力平均增加了55.7%。

参考文献:

[1] 易朋兴,胡友民,崔峰,等.立式捏合机捏合间隙影响CFD分析[J].化工学报, 2007, 58(10): 2680-4.

[2] 易朋兴, 崔峰, 胡友民, 等. 立式捏合机搅拌桨螺旋角影响数值分析[J].固体火箭技术, 2008, 31(4): 381-5.

[3] Prakash S, Kokini J L. Estimation and prediction of shear rate distribution as a model mixer[J].Journal of Food Engineering, 2000, 44(3): 135-48.

[4] Aref H. The development of chaotic advection[J].Physics of Fluids, 2002, 14(4): 1315-25.

[5] Liu S, Hrymak A N, Wood P E. Laminar mixing of shear thinning fluids in a SMX static mixer[J].Chemical Engineering Science, 2006, 61(6): 1753-9.

[6] Meng H, Song M, Yu Y,et al. Chaotic mixing characteristics in static mixers with different axial twisted-tape inserts[J].The Canadian Journal of Chemical Engineering, 2015, (10): 1849-59.

[7] Cliffori M J,Cox S M,Finn M D. Reynolds number effects in a simple planetary mixer[J].Chemical Engineering Science, 2004, 59(16): 3371-9.

[8] Connelly R K, Valenti-jordan J. Mixing analysis of a Newtonian fluid in a 3D planetary pin mixer[J].Chemical Engineering Research & Design, 2008, 86(12A): 1434-40.

[9] 王正方, 翟瑞清. 立式捏合机搅拌桨的设计[J].固体火箭技术, 1993,16(1): 65-9.

[10] Duy N, Rasmuson A, Bjorn I N, et al. CFD simulation of transient particle mixing in a high shear mixer[J].Powder Technology, 2014, 258: 324-30.

[11] Tanguy P A, Bertrand F, Labrie R, et al. Numerical modelling of the mixing of viscoplastic slurries in a twin-blade planetary mixer[J].Chemical Engineering Research and Design,1996,74(A4): 499-504.

[12] Coesnon B, Heniche M, Devals C, et al.A fast and robust fictitious domain method for modelling viscous flows in complex mixers: The example of propellant make-down[J].International Journal for Numerical Methods in Fluids, 2008, 58(4): 427-49.

[13] 易朋兴. 立式捏合机设计研究与性能分析[D].武汉:华中科技大学, 2007.

[14] 杨明金. 立式捏合机混合釜内固体推进剂药浆混合的研究[D].武汉:华中科技大学, 2008.

[15] Zhang J,Li X,He R,et al. Study on double-shaft mixing paddle undergoing planetary motion in the laminar flow mixing system[J].Advances in Mechanical Engineering, 2015, 7(7): 1-12.

[16] Elemans P H M,Bos H L,Janssen J M H,et al.Transient phenomena in dispersive mixing[J].Chemical Engineering Science,1993,48(2): 267-76.

[17] Cullen P J.Food mixing: Principles and applications [M].John Wiley & Sons, 2009.

[18] Jongen T.Characterization of batch mixers using numerical flow simulations[J].Aiche Journal, 2000, 46(11): 2140-50.

[19] ANSYS Inc. ANSYS fluent user's guide[M].ANSYS Inc., 2012.

[20] 张嘉琪, 李锡文, 何锐波, 等. 双轴差速立式捏合机混合釜流场特性分析[J].华中科技大学学报(自然科学版), 2015,43(2): 6-10.

(编辑:薛永利)

Numerical analysis on effects of geometrical parameters of blades on flow field in mixing tank of vertical planetary kneading mixers

LIANG Jian1, 2, LI Xi-wen1, 2, SHI Tie-lin1, 2, ZHAN Xiao-bin1, 2, YANG Yi-li1, 2, YANG Hong3

(1.School of Mechanical Science and Engineering, Huazhong University of Science and Technology, Wuhan 430074, China; 2. State Key Laboratory of Digital Manufacturing Equipment and Technology, Wuhan 430074, China; 3.Hubei Provincial Key Laboratory of Chemical Equipment Intensification and Intrinsic Safety,Wuhan Institute of Technology, Wuhan 430205, China)

In order to reveal the relationship between geometric parameters of blades and characteristics of flow field inside mixing tank, a double-blade vertical planetary kneading mixer was studied to analyze the effects of geometrical parameter of blades (blade-blade clearance, helical angle) on extrusion and shear stress on mixing materials, of which the mixing volume was 1 L, via computational fluid dynamics software ANSYS Fluent 14.5. The results show that increasing blade-blade clearance can decrease extrusion and shear stress; when helical angle is 40°, 45°, and 50°, extrusion and shear stress decrease by 82.4% and 57.23% averagely along with the increment of blade-blade clearance from 1.0 mm to 3.0 mm, respectively. Increasing helical angle can increase extrusion and shear stress; when blade-blade clearance is 1.0 mm and 2.0 mm, extrusion and shear stress increase by 92.8% and 55.7% averagely along with the increment of helical angle from 35° to 55°, respectively.

vertical planetary kneading mixer;blade;geometric parameters;laminar flow;solid propellants;dynamic mesh

2015-11-30;

2016-02-25。

化工装备强化与本质安全湖北省重点实验室开放研究基金资助课题(2015KA03)。

梁建(1986—),男,博士生,研究方向为复杂型面桨叶的混合机理、流场分析和混合过程可视化。E-mail:liangjian5282@126.com

V512

A

1006-2793(2017)03-0347-06

10.7673/j.issn.1006-2793.2017.03.014