金刚石表面覆膜的方法及应用

2017-06-12麻东升

麻东升

(天津冶金职业技术学院,天津 300400)

金刚石表面覆膜的方法及应用

麻东升

(天津冶金职业技术学院,天津 300400)

主要介绍了在金刚石表面覆以金属膜的方法,有利于提高金刚石与金属胎体的粘结能力和结合强度,通过分析金刚石覆膜的基本原理,结合企业生产实践,总结并归纳出两种金刚石表面覆膜的方法,以便更好的应用于金刚石刀具的生产制造中,有效延长了金刚石刀具的使用寿命,降低了企业的生产成本,进一步发挥、拓宽金刚石刀具的优越性。

金刚石;表面覆膜;方法;应用

金刚石属于自然界超硬度材料之一,在刀具制造业中广泛应用,为了使金刚石与刀具的金属胎体结合达到一定的强度,常采用机械夹装式或焊接式,由于机械夹装式受到冲击载荷,使金刚石很容易脱落,导致金刚石刀具的使用成本很高,采用焊接技术制造的金刚石刀具能承受很大的冲击力,有效延长了刀具的使用寿命,大大降低了企业的生产成本,但要完成金刚石与刀具的金属胎体焊接,需要在金刚石表面覆以金属膜(也成为覆膜),由于金刚石的特殊性,金刚石表面覆膜的方法及应用尤为重要。

1 覆膜的作用

1.1 有效提高金刚石与金属胎体的结合能力

金刚石刀具在制造过程中,因热导系数存在一定差异,热应力使结合区域容易出现微裂纹,导致金刚石刀具承受冲击的能力急剧降低,大大缩短了刀具的使用寿命,增加了企业的生产成本。

1.2 增强了金刚石的强度

目前所用的金刚石都属于人造金刚石的晶体,大多数都存在一定的内部缺陷,如微裂纹、夹杂、微小空洞等,在金刚石覆以金属膜过程中,一些微小的内部缺陷,通过填充MoC金属膜得到了一定程度上的弥补,常用的几种磨料进行了合金(Cu-Sn-Ti)覆膜,其强度提高见表1。

通过上述数据可知、覆膜的磨料,其强度较覆膜前后分别提高了15.5%、50.7%、58.1%。

2 覆膜的基本原理

2.1 液态金属与金刚石表面的润湿性

液态金属能连续均匀分布在金刚石表面上,液态金属的润湿性是覆膜的必要条件。通过热力学实验与分析得出,润湿性能主要取决于液态金属本身的表面张力。

表1 常见磨料覆膜前后的强度对比

2.2 覆膜过程的趋势判断

液态金属在较高温度下对金刚石表面覆膜,要求液态金属与金刚石界面上发生物化反应,使之在表面生成一层金属碳化物(即为覆膜过程),并与金刚石刀具的金属胎体元素成分相结合,从而提高胎体对金刚石的包镶能力,判断产生金属碳化物的过程能否顺利进行是必要的。金刚石与Fe、Ni、Mn、及Co等元素虽然能产生金属碳化物,但非常不稳定,很容易脱落,而与Ti、Cr、Zr、W、Mo和Nb等元素则能产生稳定的金属碳化物,有效提高对金刚石的包镶能力。

3 覆膜的方法

3.1 真空熔浸法

在真空条件下,将活性金属元素与金刚石加热到一定温度(加热温度要根据活性金属元素的熔点而定),利用毛细管的原理使液态活性金属元素渗入金刚石表面的微孔隙中,使之在金刚石表面形成一层金属膜。该方法必须选择一种表面活性剂作为熔剂[1]。熔剂可以去除金刚石表面污物,改善润湿条件,也起到还原剂的作用。选用氯化物作为溶剂。

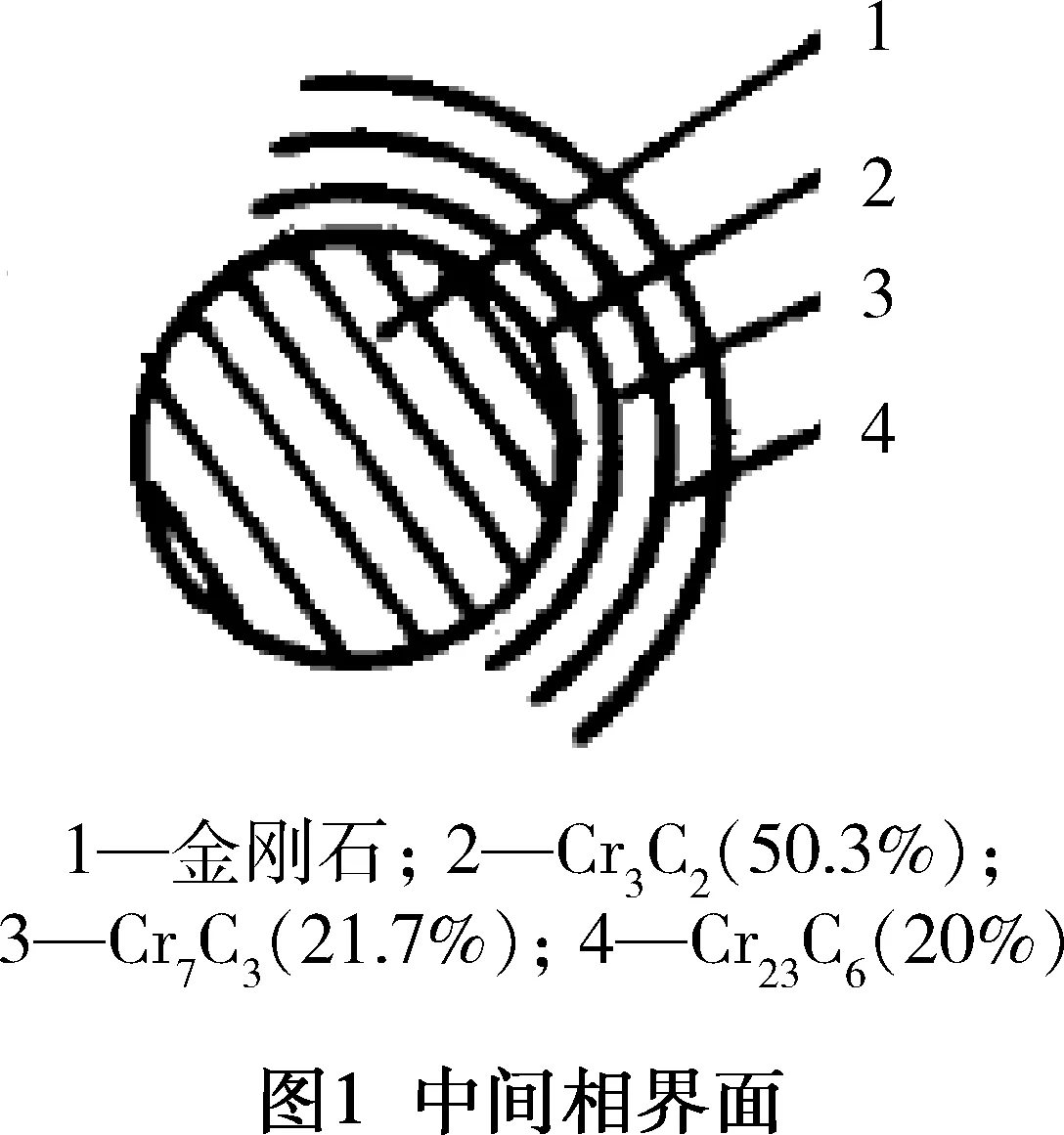

ZnCl2+H2O=Zn(OH)Cl+HCl或ZnCl2+2H2O=Zn(OH)2+2HCl,本文选Cu-Cr作为活性元素在金刚石表面覆膜,碳化物金属膜与金刚石表面生成了中间界面。界面中金属碳化物为Cr3C2、Cr7C3和Cr23C6,界面厚度为6~12 μm,见图1。

中间相界面上,Cu、Cr的含量分布是变化的,见图2。由图2可见:金刚石表面主要成分为Cr,覆膜表面主要成分为Cu。

3.2 真空混料沉积反应法

膏体金属粉末与金刚石混合,加热至使金属蒸发(汽化)温度并保温,使金属粉末沉积在金刚石表面,并在两相界面生成MeC-Me金属薄层,覆层厚度为0.5 μm~12 μm。覆膜与金刚石的结合强度达(9~17)×107N/m2。

3.2.1 影响覆层的主要因素

1)金属覆膜的蒸汽压。金属粉末成分的蒸汽压是生成MeC-Me层的先决条件[2]。纯金属的蒸汽压由下面公式确定:

(1)

式中:P为半径为r的粉末的蒸汽压;P0为平面(r→∞)金属原材料的蒸汽压;σ为原材料的表面能;ρ为原材料的密度;M为物质的摩尔质量;R为气体常数。

分析公式(1)可知,粉末粒度越小,蒸气压越大。因此应采用粒度细的金属粉末作为原料,这样当加热温度不高的条件下也有一定的挥发量。

2)粉末成分。蒸发是原子摆脱周围原子引力的过程,因而物质的表面能(表面张力)可以反映物质的蒸发难易程度。物质表面能越小,则越易蒸发,见表2。

表面张力小的元素,蒸汽压力大,对沉积反应有利。所以金属元素蒸汽压力大小的顺序为:Cr>Co(Ni)>Ti>Zr>Mo>W。

表2 常见金属液态的表面张力值

3)保温时间。根据金属膜覆层厚度的要求,选择并控制好保温时间。

4)在覆膜中,选定了原材料和确定了合适的温度后,随着保温时间的延长,膜的厚度δ和与金刚石表面的结合强度σ增加,而后δ值增加缓慢,σ值下降。见图3和图4。

3.2.2 真空混料沉积反应法的装置(见图6)

将金属粉末和金刚石混合放入陶瓷舟槽内,然后将陶瓷槽放入石英管中,依次开动前级泵和次级扩散泵,待系统压力达到10-3mmHg后通电使加热炉升温,当温度达到要求值后保温。保温时间到后切断电源,冷却至200 ℃关掉真空泵。

4 测试与分析

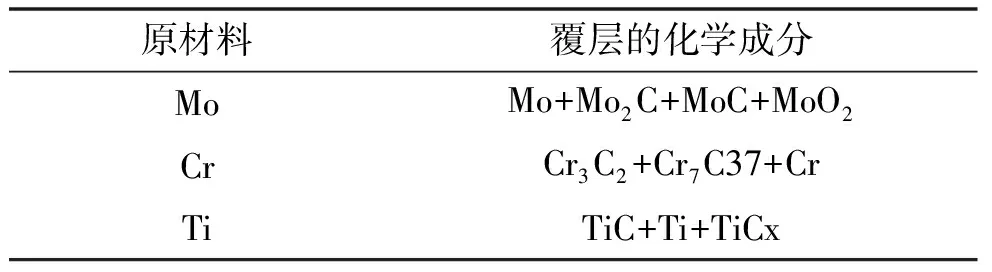

金属覆膜后,进行测试与分析,检验其质量。目前测试主要内容为X光衍射,了解覆层的化学成分,见表3。

表3 原材料与覆层的成分

从表3得出,对于Mo覆层中的金属成分比例较大;而Ti覆层中的碳化物比例较大。这表明前者加热温度偏低,而后者的加热温度偏高,因此通过覆层相分析,有助于覆层工艺参数调整。再次应用电子探针显微分析仪可获得界面的金属成分的分布状态[3]。图7为覆Cr磨粒胎体的SEI和CrKαX-Ray线扫描图。

图7中可以看出,在界面处Cr的扫描线出现峰值[4]。并表明碳化物的分布规律其峰值是靠近磨粒的外侧面,证实覆层是MeC-Me。图8为覆Mo-W薄膜金刚石照片。

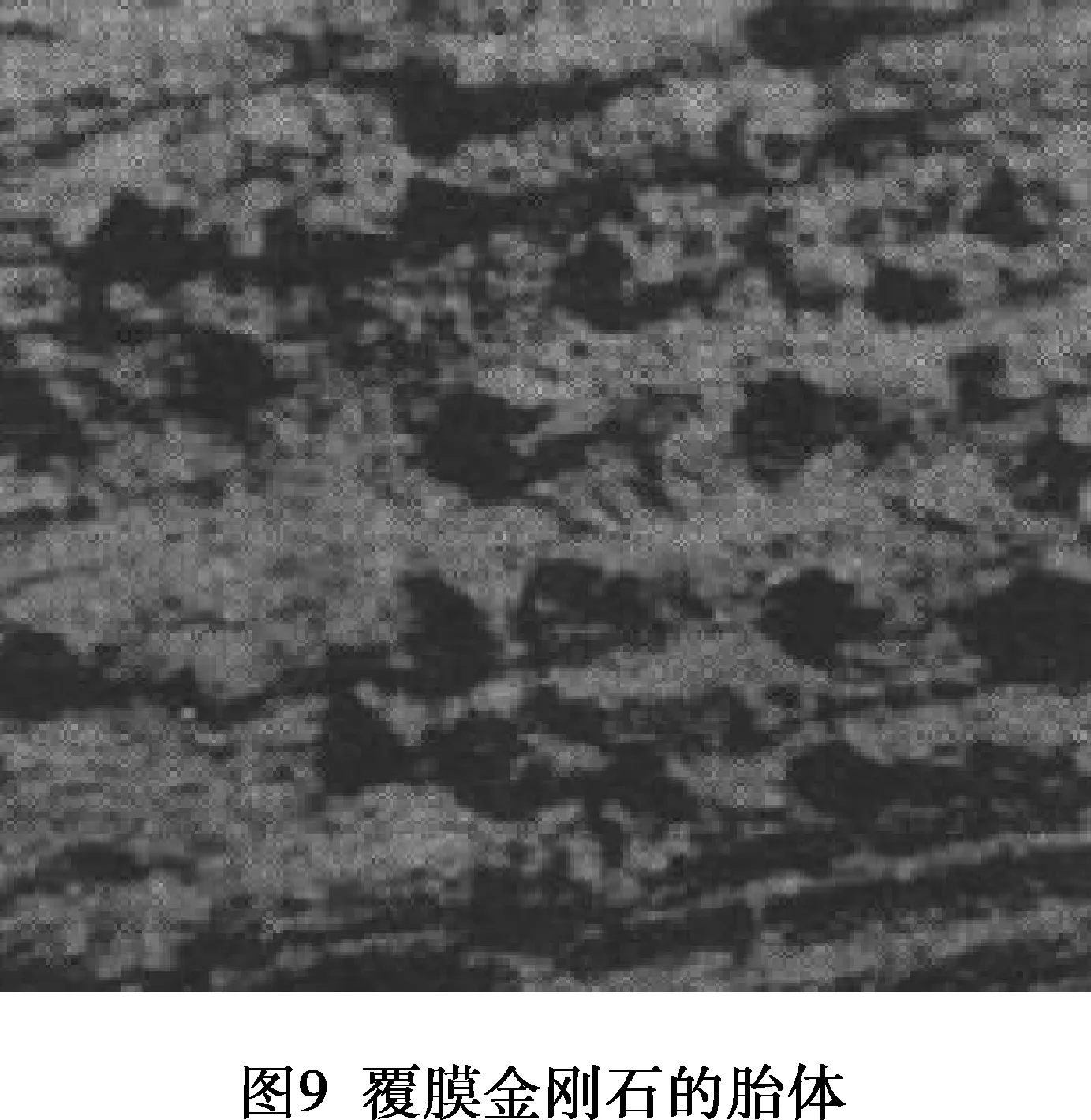

图9为覆膜金刚石胎体,金刚石在胎体中出露相当高未脱落。图10为未覆膜金刚石胎体。

5 结束语

在金刚石表面覆膜的方法中,真空熔浸法和真空混料沉积反应法制造的金刚石刀具经过测试与分析相对于机械夹装式制造的金刚石刀具在载荷强度、耐冲击、疲劳载荷等方面有明显优势,有利于延长金刚石刀具使用寿命,提高了生产效率,降低企业生产成本,具有一定的应用价值。

[1] 李劲风,郑铁铮,严戊衡. 包覆膜对金刚石生长过程的作用研究[J]. 矿冶工程,1998(1):69-71.

[2] 张衡. 金刚石覆膜及其对提高工具寿命机理的研究[J]. 非金属矿,1999(2):41-42.

[3] 李和胜,许斌,宫建红,等. 高温高压下Fe-Ni-C系合成金刚石单晶的机理研究(下)[J]. 超硬材料工程,2010(3):5-10.

[4] 片岡,征二,彭惠民. 最新表面处理技术及应用[J]. 国外机车车辆工艺,2015(4):18-22+45.

Method and Application of Diamond Coated Surface

MA Dong-sheng

(Tianjin Metallurgical Vocation-Technology Institute, Tianjin 300400, China)

In the paper, the method of diamond surface is coated with metal film, which is conducive to improve the adhesive capacity and adhesive strength between the diamond and metal. Two kinds of method of diamond coated surface are summarized and induced by analyzing the basic principle of diamond film coating and combining practical production of enterprises so as to apply to the manufacture of diamond tool, prolong the service life of diamond tool, reduce the cost of production and exert the advantages of diamond tool.

diamond; diamond coated surface; method; application

2016-11-15

麻东升(1979-),男,满族,河北隆化人,讲师,硕士,焊接技师,主要从事金属热加工、无损检测技术的理论研与金刚石刀具制造等相关工作,E-mail:mdstj@163.com。

TB43

B

1008-9446(2017)03-0021-04