一种新型匀染剂的合成及应用研究

2017-06-09田孟超徐凤华翟祝贺李爱梅赵亚楠

田孟超 , 徐凤华 , 翟祝贺 , 李爱梅 , 赵亚楠

(中原工学院 , 河南 郑州 450007)

一种新型匀染剂的合成及应用研究

田孟超 , 徐凤华 , 翟祝贺 , 李爱梅 , 赵亚楠

(中原工学院 , 河南 郑州 450007)

为克服阳离子染料上染腈纶时,容易存在染色不匀、色牢度不好的弊端,合成了一种新型的季铵盐型阳离子表面活性剂。先用N,N-二甲基丙二胺与硬脂酸通过酰胺化反应合成N,N-二甲基硬脂酰基丙二胺,然后再和苄基氯反应合成新型匀染剂,通过正交试验设计的方法确定了最佳合成工艺:投料物质的量比n(N,N-二甲基硬脂酰基丙二胺)∶n(苄基氯)=1∶1.0,温度75 ℃条件下,反应时间3.5 h。该条件下合成匀染剂,产物收率为88.7%。用制备的匀染剂与匀染剂DC(即N,N-二甲基十八烷基苄基氯化铵)在相同的条件下对腈纶进行对比染色发现,该新型匀染剂比匀染剂DC匀染效果更好。

新型阳离子匀染剂 ; 季铵盐 ; 腈纶 ; N,N-二甲基硬脂酰基丙二胺

0 前言

随着腈纶纤维的广泛应用,人们对于腈纶染色的要求也越来越高。腈纶染色时,染料上的阳离子与腈纶纤维第三单体上的阴离子结合生成牢固的离子键,使腈纶染色的色牢度很高,阳离子染料在腈纶纤维表面的吸附速率快,但在纤维内部的扩散缓慢,这就造成了染花和染色不匀,为了解决这一问题,通常需要加入一些阳离子表面活性剂作为匀染剂[1]。加入阳离子表面活性剂后,带有正电荷的阳离子表面活性剂占据了腈纶纤维上能与染料阳离子结合的酸性基团,暂时封闭纤维上的染座,降低染料的上染速率,待温度升高,阳离子表面活性剂与腈纶纤维的结合力减小,并逐渐把染座让出,染料就不断开始占据染座并向纤维内部扩散,达到缓染和匀染的目的[2]。阳离子表面活性剂的研究在我国虽然起步较晚,但发展速度较快,目前为止我国有500多种两性表面活性剂与阳离子表面活性剂。我国在发展阳离子表面活性剂的过程中,主要的研究方向就是含氮类阳离子表面活性剂,其中最主要的是季铵盐型阳离子表面活性剂。因为季铵盐型阳离子表面活性剂中铵盐的中的N原子带正电荷,水溶性强,性质稳定,通常可以用作纤维的柔软剂、直接染料的固色剂、缓染剂、抗静电剂,而且还有一定的抑制病菌和杀菌的效果[3]。季铵盐型阳离子表面活性剂一般分为烷基三甲基铵盐型、烷基二甲基苄基铵型、吡啶鎓盐型、烷基异喹啉鎓盐型、氯苄铵鎓盐型,这些大多作为柔软剂、杀菌剂、抗静电剂等[4]。匀染剂则多为长链脂肪胺类的季铵盐,目前我国广泛使用的阳离子匀染剂主要有十二烷基二甲基苄基氯化铵(1227)和十八烷基苄基氯化铵(匀染剂DC),他们尽管能很好地减缓初染速率,但是十二烷基二甲基苄基氯化铵经常出现染色后期集中上染的弊端[5]。本文研究的季铵盐型阳离子匀染剂,由硬脂酸与N-N二甲基丙二胺经共沸脱水合成N-N二甲基硬脂酰基丙二胺中间体,再与苄基氯经季铵化反应合成新型阳离子匀染剂。以N,N-二甲基十八烷基苄基氯化铵作为参照上染腈纶,并测试新型匀染剂的匀染效果。经过实验得知,新型季铵盐型阳离子匀染剂比N,N-二甲基十八烷基苄基氯化铵匀染效果更好。

1 实验部分

1.1 实验试剂及仪器

红外光谱使用德国Bruker光谱仪器公司生产的Tensor-37测定,染色实验在中山市鼎固染整设备有限公司生产的XH-KG68高温高压染色机中完成,染色均匀度测试使用美国德塔颜色公司生产的DataColor SF 600X 测色配色仪测试;称量使用SHIMADZU(岛津)制作所的ELB200电子天平;所用温度计未经校正。

阳离子染料X-GRL(云浮市云城区利昌染料助剂公司);N,N-二甲基丙二胺(三远化工有限公司,AR);硬脂酸(莱阳化工实验厂,AR)。苄基氯、氢氧化钾、丙酮无水、乙醇、醋酸钠、醋酸、无水硫酸钠均购自国药集团上海化学试剂有限公司(分析纯),试剂未经处理。

1.2 合成路线

合成路线如下:

1.3 实验步骤

1.3.1 中间体N,N-二甲基硬脂酰基丙二胺的合成

在装配有分水器,冷凝管温度计的250 mL三口圆底烧瓶中依次加入0.05 mol硬脂酸、0.05 molN,N-二甲基丙二胺、20 mL二甲苯溶剂和0.5 g催化剂氢氧化钾;搅拌下缓慢升温,直至固体全部溶解;继续升高温度至140 ℃时,维持反应直至不再有水分馏出;反应结束后,将产物转移至锥形瓶中冷却、称重,得中间体粗产品;粗产品以丙酮为溶剂进行重结晶纯化,冷却、抽滤,于40 ℃下干燥得中间体N,N-二甲基硬脂酰基丙二胺,收率83.7%。

1.3.2 新型匀染剂的合成

在配有恒温磁力搅拌器、温度计、冷凝管的100 mL三口圆底烧瓶中,依次加入0.005 mol的N,N-二甲基硬脂酰基丙二胺、0.005 mol苄基氯和15 mL无水乙醇;先搅拌混合均匀,缓慢升温至给定温度,保温反应一定时间;转移产物到蒸馏瓶中,100 ℃旋蒸除去低沸物,得浅黄色液体,冷却得棕黄色黏稠固体,称重,计算收率。

1.3.3 腈纶染色实验

先将0.01 g染料、0.4 g匀染剂、2 g元明粉用40%稀醋酸调成均匀浆状,加热水搅拌溶解,使染料能够充分散开;另在20 mL温水中加入0.2 g醋酸钠和0.6 mL稀醋酸制得缓冲剂;将缓冲剂加入浆液中搅拌,配成染液,浴比1∶40;将腈纶织物与染液放入高温、高压染色机中染色,升温至65 ℃,然后以1 ℃/min的速率升温至85 ℃,保温5 min,再以1 ℃/min的速率升温至100 ℃,保温30 min,降温至60 ℃,取出,110 ℃烘干。

1.3.4 匀染性能测试

匀染性能的测试方法:在染色织物上选取6个点,测定其K/S值,求其算术平均值X,计算各点K/S值对平均值的偏差,即相对不匀度S,公式如下:

其中:(K/S)i为第i次测定的表面得色量,n为测定次数,X为K/S平均值,S为平均值的偏差,即为不匀率。不匀率越小,则表示匀染性越好。

2 结果与讨论

2.1 新型匀染剂合成的正交实验设计

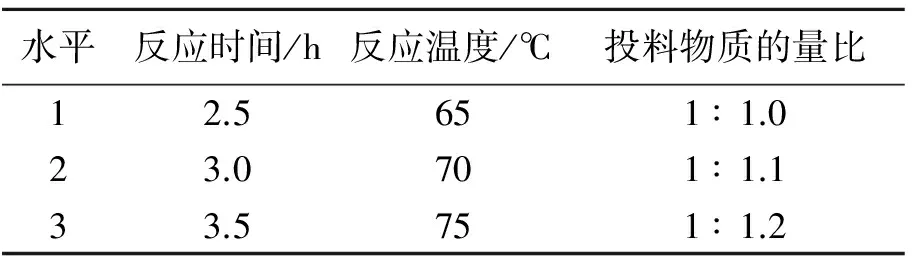

选取季铵化反应中的主要影响因素反应时间、反应温度、投料物质的量比n(N,N-二甲基硬脂酰基丙二胺)∶n(苄基氯)设计三因素三水平正交试验,如表1所示。

表1 季铵化反应正交实验因素水平表

正交试验结果如表2所示。

表2 季铵化反应正交实验结果

注:①均值1、2、3分别表示任一因素下,水平1、2、3所对应的试验结果的算术平均值。②极差R为同一因素下均值的最大值减去最小值。

由表2可以看出,R(反应温度)>R(投料物质的量比)>R(反应时间),即反应温度对合成收率的影响最大,其次为投料物质的量比,反应时间影响最小。最佳反应条件为反应温度75 ℃,反应时间为3.5 h,投料物质的量比n(N,N-二甲基硬脂酰基丙二胺)∶n(苄基氯)=1∶1.0。

2.2 最佳合成条件验证实验

按照正交试验得出的最佳合成条件,即在苄基氯中加入N,N-二甲基硬脂酰基丙二胺缓慢搅拌至全部溶解,投料物质的量比n(N,N-二甲基硬脂酰基丙二胺)∶n(苄基氯)=1∶1.0,温度75 ℃条件下,搅拌反应3.5 h。此条件下重复三次,新型匀染剂的合成平均收率为88.7%。

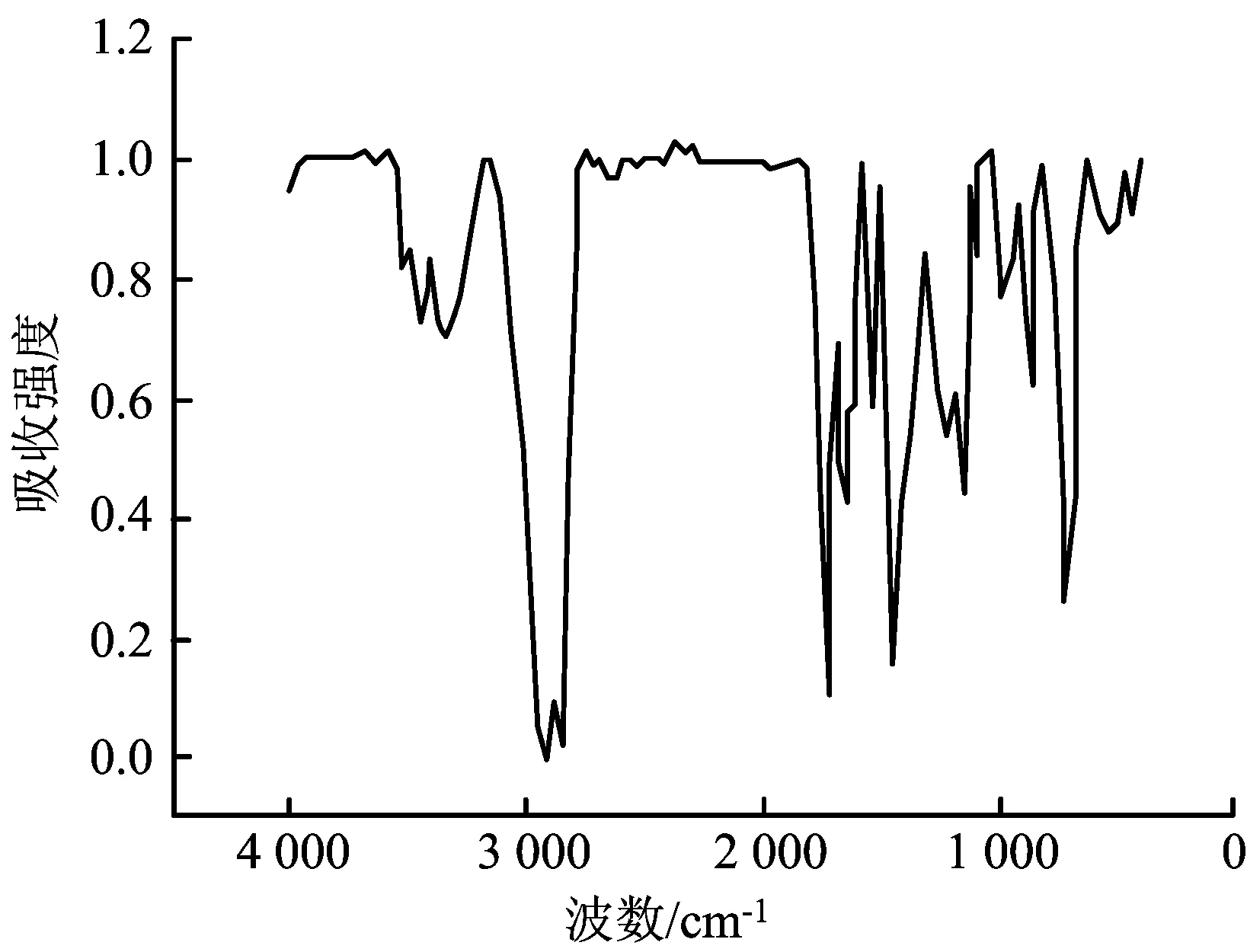

2.3 新型匀染剂产品红外测试

将干燥后的溴化钾与制备的新型匀染剂混合研磨,在压片机上压制成透明薄片,在红外光谱仪上进行测定,测定波长范围为400~4 000 cm-1,得到的红外光谱如图1所示。

图1 新型匀染剂红外光谱图

2.4 新型匀染剂与匀染剂DC的匀染性能比较

为了考察合成的新型匀染剂的匀染性能,以常用的匀染剂DC作对比。按相同的染色工艺条件,选择匀染剂DC作对比,以阳离子红X-GRL为染料对腈纶纤维进行染色实验,测试了新型匀染剂对腈纶纤维的匀染性能,匀染性能测试结果见表3。

表3 新型匀染剂和匀染剂DC的匀染性能

取最大吸收波长360 nm波长段为特征值,计算得出X(DC)=1.097 3,X(新)=1.538 1;S(DC)=0.042 4,S(新)=0.037 9,即新型匀染剂的相对不匀度较小,实验结果证明新型匀染剂的匀染效果比匀染剂DC好。

3 结论

利用N,N-二甲基丙二胺和硬脂酸为起始原料,经酰化、季铵化反应合成了目标产物季铵盐阳离子表面活性剂类新型匀染剂。利用正交试验的方法,确定了季铵化反应的最佳合成条件为:n(N,N-二甲基硬脂酰基丙二胺)∶n(苄基氯)=1∶1.0,反应温度75 ℃,反应时间为3.5 h。将所得产物与匀染剂DC在相同条件下上染腈纶,测得新型阳离子匀染剂的匀染性能优于匀染剂DC。

[1] Vogel T, Debruyne J M A, Zimmerman C L.The mechanism of dyeing orlon 42 acrylic fiber[J].Amer Dyest Rep,1958,47:581-584.

[2] 赵 涛.染整工艺原理(下册)[M].北京:中国纺织出版社,2009:109-193.

[3] 郭祥峰.阳离子表面活性剂及应用[M].北京:化学工业出版社,2002: 330

[4] 刘红芹,徐宝财,刘晓芳,等.新型烷基酰胺丙基三甲基季铵盐表面活性剂的合成[J].精细化工,2013,30(5):490-538.

[5] 张治国,尹 红,陈志荣.还原阳离子染料用匀染剂研究进展[J].纺织学报,2005,26(2):146-148.

中国科学家从玉米芯里“变出”石墨烯 已量产创超亿元产值

传统印象里石墨烯只能来源于石墨矿物质,现如今有一种新方法颠覆传统,我国专家利用从玉米芯中提取糠醛等物质后剩余的纤维素为原料制备了生物质石墨烯材料,同时还实现了批量生产,已创超亿元产值。近日,由黑龙江大学和济南圣泉集团股份有限公司联合完成的“生物质石墨烯材料绿色宏量制备工艺”项目通过专家组鉴定,鉴定结果认为该项目在国际上首创从生物质中提取制备石墨烯材料的技术路径,方法绿色环保、成本低,生物质石墨烯材料质量高、导电性优异。

常规石墨烯材料生产主要有三种方式:①对石墨进行剥离;②对天然气、甲烷等进行化学气相沉积;③氧化石墨还原法。以上方法存在生产周期长、环境污染严重以及产能受限等问题。付宏刚教授带领的黑龙江大学功能无机材料化学实验室是教育部重点实验室,他们独辟蹊径利用玉米芯里纤维素进行化学重组,从而合成生物质石墨烯材料。该团队通过“基团配位组装析碳法”实现了生物质石墨烯材料的宏量制备,同时还在研发利用玉米秸秆制备石墨烯的制备工艺。在2014年建立了世界上首条年产20 t的生物质石墨烯材料宏量制备生产线,并在2016年扩产至年产100 t。首创将生物质石墨烯材料应用于多种纤维复合并成功实现均匀分散,首次实现了生物质石墨烯材料的成果转化和石墨烯纤维制品的商业化。在我国,生物质中仅玉米芯的年产量就高达1亿t,大部分集中于东北三省、山东省、河北省,年产100 t生物质石墨烯材料所支撑的产品线可带来产值3亿~5亿元。

Synthesis and Application Research of a New Type Levelling Agent

TIAN Mengchao , XU Fenghua , ZHAI Zhuhe , LI Aimei , ZHAO Ya′nan

(Zhongyuan University of Technology , Zhengzhou 450007 , China)

In order to overcome the disadvantages of uneven dyeing and poor color fastness in dyeing acrylic fiber with cationic dyes,a new type quaternary ammonium cationic surfactants is synthesized.First of all,N,N-dimethyl stearic propane diamine is synthesized by amidation reaction of N,N-dimethyl-propane diamine with stearic acid.Then novel cationic levelling agent is synthesized by quaternization of N-N-dimethyl stearyl propane diamine with benzyl chloride.The best synthetic process is determined by orthogonal experiments,the mole ration(N,N-dimethyl stearic propane diamine):n(benzyl chloride)=1∶1.0,reaction temperature 75 ℃,reaction time 3.5 h.Under the given conditions,the yield of the target product is 88.7%.The Dyeing experiments of acrylic fibers using the levelling agent DC as a comparison under the same conditions found that the levelling effect of the new type of levelling agent is better than levelling agent DC .

new type levelling agent ; quaternary ammonium salt ; acrylic N,N-dimethyl stearic propane diamine.

2017-02-26

田孟超(1962-),男,教授,博士,从事有机合成精细化工方面的研究工作,电话:13903814107,E-mail:tmengchao@163.com。

TQ610.43

A

1003-3467(2017)05-0025-04