质量流量计在装车系统中的应用及改进措施

2017-06-09王高岭

王高岭

(洛阳三隆安装检修有限公司 , 河南 洛阳 471012)

质量流量计在装车系统中的应用及改进措施

王高岭

(洛阳三隆安装检修有限公司 , 河南 洛阳 471012)

通过介绍质量流量计的工作原理,分析可能导致其测量不准的因素,针对介质原因导致质量流量计测量不准的原因,提出相应的解决办法和整改措施。

质量流量计 ; 测量不准 ; 介质原因

0 前言

质量流量计以其极高的精度、可靠的稳定性,在石化行业得到了普遍的应用,特别是在产品计量和贸易交接中,扮演着重要的角色。目前质量流量计在生产装置和装车平台中应用也很广泛[1]。在仪表保运期间,遇到了测量液化气质量流量计测量不准的现象,针对这种现象对其进行了跟踪处理。通过讨论分析其原因,对质量流量计的故障处理有很重要的借鉴意义。

1 质量流量计测量原理和结构

截取一根支管,流体在其内以速度v从A端流向B端,将此管置于以角速度ω旋转的系统中。由于管内流体质点在轴向以速度v,在径向以角速度ω运动,此时流体质点受到一个切向Fc。这个力作用在测量管上,在作用点两边方向相反,大小相同,为:Fc=2ωvδm。Fc就是科氏力[2-3]。

质量流量计是以科氏力为基础,传感器内部有两根平行T型振管,中部装有驱动线圈,两端装有拾振线圈,变送器提供激励电压加到驱动线圈上时,振动管作往复周期振动,流体介质流经传感器振动管,就会使振管上产生科氏力效应,使两根振管扭转振动,安装振管两端拾振线圈将产生相位不同两组信号,这两个信号差与流经传感器流体质量流量成比例关系。通过测量并计算这两个信号差就可以得到质量流量。

2 影响质量流量计测量的因素

影响质量流量计测量的因素有很多,如仪表的基本误差,零点稳定度、重复性误差,这些误差可以从质量流量计的设计和制造方面来修正。质量流量计在安装和使用过程中也会产生一定的误差,如周围环境强烈的机械振动,液体介质夹气,流量计不满管等,都会影响质量流量计的测量。

从质量流量计的工作原理可知,它是基于振动的原理进行测量的仪表,而外界的机械振动所产生的谐振波势必会干扰仪表自有的振幅和频率,影响测量精度。因此在初期应规范仪表的安装,尽量避免有机械振动的地方,远离泵房、机组等振动源。安装时采用无应力安装,流量计前后直管段应安装固定支架。

机械振动的因素通过规范安装是可以避免的,但在实际生产中,由于工艺介质的因素导致质量流量计测量不准的现象时有发生。以下结合中海油惠州炼化228单元汽车装车质量流量计的使用情况,分析介质因素对质量流量计测量的影响。

3 系统集成及数据采集方案

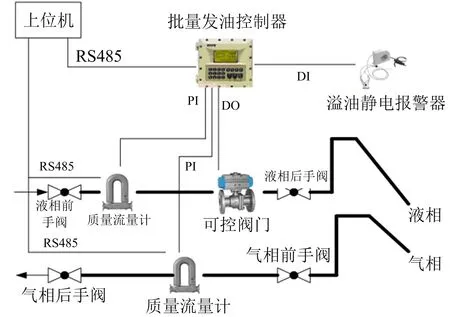

228单元液化气汽车装车鹤位构成如图1,液化气自灌区来,经过两台泵加压,输送至距灌区600 m远的228单元6个液化气装车鹤位。装车过程为:

液化气由液相管线经流量计计量后输送至汽车槽车内,在开始装车后前3 min,批量发油控制器(批控器)控制液相调节阀在50%开度,3 min后阀门全开。由于槽车初始压力低,液化气在进入槽车后有气化现象,槽车内气相由气相线经气相质量流量计计量后返回装置。

图1 装车鹤位结构图

数据采集方案为:质量流量计发出两路信号,频率信号至批控器,通过RS485通讯至上位机,批控器在判断实际装车量与预装车辆一致后关闭调节阀,停止装车。上位机在接收到装车停止信号后,通过采集到的液相质量流量计的后表值(装车停止后流量计数据)减去前表值(装车前流量计数据),即为液相量。气相质量流量计的后表值(装车停止后流量计数据)减去前表值(装车前流量计数据)为槽车排出气相量,所以槽车实际液相计量为液相量减去槽车排出气相量。槽车在出厂时再经过地磅复检,流量计计量与地磅计量偏差在100 kg内即认为流量计计量准确可靠。

4 故障现象及原因分析

在实际装车过程中,流量计一般都能够精确的计量,与地磅计量值误差一般≤60 kg,但据操作人员反映并查询上位机得知,流量计计量在某些情况下少计量,与地磅偏差甚至达到1 000 kg。维护人员对质量流量计进行了检查和标定,发现仪表周围无振动源,仪表前后直管段均有支架支撑,排除了机械振动的因素。技术人员判断流量计硬件无故障。

4.1 故障现象

由于偏差大的情况会不定时出现,维护人员进行了跟车观察并实时记录数据的工作。通过两周的连续观察发现:每当液相流量计出现A102报警的时候,流量计装车计量就会出现偏差,并且报警持续的时间越短,偏差就越小;时间越长,偏差就越大;没有报警的情况,流量计装车计量没有偏差。部分记录数据如表1所示。

表1 实时数据记录

4.2 原因分析

通过综合判断,流量计出现A102报警是导致流量计测量不准的主要原因。查询资料得知A102报警代表流量计驱动增益超限,而驱动增益超限往往是液相带气引起的。并且在出现A102报警时,变送器显示介质密度异常,变送器正常测量液化气密度为523 kg/m3,在出现报警时显示密度200~300 kg/m3波动,直至报警消失时,密度显示正常。据此判断液化气介质夹气是造成质量流量计测量不准的主要原因。而造成介质夹气的原因是气蚀,而气蚀恰恰会导致质量流量计测量不准。

气蚀是指液体在一定温度下低于该介质的饱和蒸气压而产生气化的现象。液化气在流量计内发生气蚀时,液化气由液相变成气相,体积急剧增大,气蚀形成的气泡破裂后形成强大的冲击力作用在测量管上,造成测量管异常振动。质量流量计是基于振动原理进行测量的仪表,这种异常振动导致了流量计测量不准,甚至不能正常工作。气蚀不仅造成测量管异常振动,气泡破裂形成的冲击波还会造成测量管疲劳而损坏。气蚀形成的气泡还会导致流量计测量管不满管,而质量流量计只有在满管状态下才能正常工作,气蚀造成的不满管也会导致流量计不能正常测量。

经现场观察并与工艺人员沟通,分析主要有设备因素和操作原因。

4.2.1 设备因素

228单元液化气装车是由产品罐区2台泵提供压力,经管道输送至228单元6个装车鹤位,距离约600 m,在车少的情况下开1台泵,3台车以上开2台泵。在跟车过程中发现,2辆车同时装车,在开1台泵的情况下,流量计没有出现A102报警,但3辆车或3辆以上同时装车时,液相就会出现带气现象,流量计出现A102报警。分析是由于动力泵功率小、数量少,管道输送距离远,输送过程中有压损导致液化气压力不足出现气化的现象。在南方夏季气温较高,输送管道长时间暴露在阳光下暴晒,介质温度升高,也有可能导致液化气气化现象的发生。

4.2.2 操作原因

如果正在装车时,又有车辆加入装车,也会导致液相流量计出现A102报警的发生。分析原因是新加入车辆槽车压力小,通常都在0.2~0.4 MPa,而液化气在20~30 ℃时饱和蒸气压是0.21~0.38 MPa,降低了管网压力,液化气介质出现气蚀。

液相计量不准易造成装车不准,而实际计量是由液相计量值减去气相计量值,如果气相计量不准也会造成实际计量偏少。气相流量计测量不准是由于不满管引起流量计零漂造成的,原因是操作人员在装车结束后没有关闭气相后手阀,造成在没有开气相时,气相流量计已经开始计量,现场观察到零漂累积量可达到160 kg,这样装车至少多装160 kg。

5 改进措施

针对上述因素,增加一台动力泵,提高介质压力,对输送管道包裹保温,减少环境温度对介质的影响。但考虑到成本因素,流量计组态内容中有一项开启“夹气处理”,实施后只能在介质带气时消除报警,对流量计测量不准的问题没有明显改观,因此主要从以下几条措施减小液化气介质带气对流量计测量的影响。

5.1 合理安排装车

在出现3辆车以上同时装车的情况下,开2台泵,尽量避免6个鹤位同时装车,6个鹤位装车时,虽然每辆车都能装,但每个鹤位的流速都降低了,每台次需要4 h,延长了装车时间,理论上每天能装36车。综合考虑每次最多安排5个鹤位同时装车,每台次需要3.5 h,理论上每天能装34车,既最大限度避免了装车效率的降低,又避免了计量不准的情况。

5.2 增加流量计后背压

最小背压根据公式:p=2Δp+1.25pc,式中,p为流量计最小背压;Δp,最大流量时流量计压降;pc液化气饱和蒸气压。

在批控器里组态,增加液相调节阀小开度时间以增加背压,50%开度时间由原来的3 min提高到10 min,同时关小液相后手阀的开度,以提高背压,待槽车内压力升高后,再全开液相后手阀。

5.3 防止低拉低管网压力情况

在其他鹤位正在装车,又有车辆加入装车时,关小新加入车辆鹤位的液相后手阀,防止新加入槽车压力低拉低管网压力情况的发生。

5.4 及时关闭气相后手阀

在每次装车结束后,及时关闭气相后手阀,防止气相流量计零漂现象的产生。在开气相时,先开鹤管手阀,再打开气相后手阀。

5.5 定期对流量计进行标零

措施实施后部分跟踪数据如表2所示。

在实施第一条措施后没有再出现少计量的情况。由于生产实际,不能避免6个鹤位同时装车的情况,虽然提高压力的源头—动力泵没有得到解决,液化气介质带气没有得到根本消除,但实施了上述改进措施后,流量计出现计量不准的现象大大改观,出现偏差时,偏差值也大大降低,满足了生产要求。

6 总结

表2 措施实施后部分跟踪数据

对液化气介质气蚀以及由于液化气介质气蚀导致介质夹气导致的质量流量计测量不准的原因进行了分析。在实际使用中,介质对质量流量计影响因素还有很多,如介质压力过高。质量流量计是在一定压力下标定的,通常是0.45 MPa,而实际生产中往往高于标定压力,高时甚至达到1.0 MPa以上。压力高时,传感器测量管材质变硬,而测量管刚度的轻微变化会引起测量产生一个负向偏差,导致质量流量计测量不准。 因此质量流量计在使用过程中,特别是在故障处理中,要充分考虑介质状态的变化,与生产密切沟通,使工艺介质满足质量流量计的使用条件,已达到质量流量计正常测量的目的。

[1] 任鸿威,高汉超.质量流量计及其应用综述[J].化工自动化及仪表,1997(5):62-65.

[2] 史福元.科氏流量计测量信号采样与实时算法的实现[J].华中理工大学学报,1998(7):77-79.

[3] 张晓兰,孙 伟.实现油品自动装车系统计算机控制与管理的探讨[J].哈尔滨示范大学:自然科学学报,1999(3):64-67.

美国开发变废水污泥为可再生天然气技术

美国阿贡国家实验室(ANL)新近研发出使两种废弃生物质流产生两种生物产品的技术。该技术通过在沼气池中引入生物质衍生的碳封存炭来改善废水污泥厌氧分解过程,从而生产达到管道级质量的可再生天然气,而其产生的生物固体则可用作优质肥料。阿贡国家实验室研究人员对此进行了三年的研究,美国能源部生物能源技术办公室为阿贡国家实验室提供了150万美元的资助。

生物炭,源自植物材料的木炭,产生于气化和热解等过程。阿贡国家实验室已经成功将玉米秸秆和木质资源气化,从而产生生物炭。厌氧分解通常产生由二氧化碳和甲烷混合的沼气,采取更进一步的处理方法去除二氧化碳和其它污染物,就可以将沼气升级为可再生天然气。该技术通过将生物炭直接添加到厌氧分解器中隔离二氧化碳并产生大于90%甲烷和小于5×10-9硫化氢的沼气流。使用生物炭还改善了许多厌氧分解所需的操作条件,在分解过程完成后留下高质量的肥料。

随着这项研究的成功,阿贡国家实验室正准备与专门从事可再生能源生产的公司,进行大规模技术实验。该公司计划在2017年进行现场论证,并进一步推动该技术的商业化。阿贡国家实验室的这项技术可以显著提高厌氧分解项目的经济性,仅降低升级步骤这一项就可以使许多较小的沼气工程获取利润。该技术通过改善分解条件和生产肥料,进一步降低资本和运营成本,产生更大利润空间。

2017-02-26

王高岭(1987-),男,工程师,从事生产过程自动化控制、工厂供配电工作,电话:15737965811。

TQ056.15

B

1003-3467(2017)05-0038-04