腈纶行业的发展和研究现状

2022-01-14张岩冲孙红玉刘玉娥孙玉涛郭冬梅

张岩冲,孙红玉,刘玉娥,孙玉涛,郭冬梅

(1.山东省短流程印染新技术重点实验室,山东滨州 256600;2.滨州华纺工程技术研究院有限公司,山东滨州 256600;3.华纺股份有限公司国家级企业技术中心,山东滨州 256617)

1 国内外腈纶行业的发展历史和现状

1.1 国外腈纶行业的发展历史

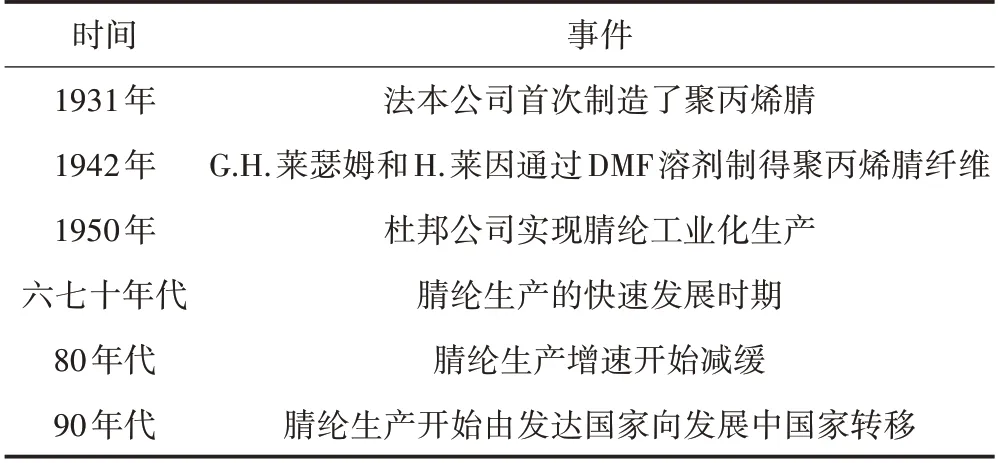

国外腈纶行业发展的简要历程如表1所示。

表1 国外腈纶行业发展历程

1931 年,德国法本公司首次制造了聚丙烯腈,但因没有合适的溶剂,未能制成纤维。1942 年,美国人G.H.莱瑟姆和德国人H.莱因都发现了二甲基甲酰胺(DMF)溶剂,而且成功制得聚丙烯腈纤维。1950 年,杜邦公司开始工业化生产世界上最早的腈纶长丝(品牌Orlon),标志着世界腈纶工业从此诞生。20 世纪六七十年代,世界腈纶工业获得了快速的发展。从20 世纪80 年代开始,世界腈纶生产增速减缓。20 世纪90 年代之后,因原料成本以及环保等问题,英国、美国和日本等发达国家的部分腈纶生产企业(如英国Courtaulds、日本旭化成公司和钟纺公司、美国Solutia)相继退出腈纶行业[1],腈纶生产逐渐向发展中国家转移。

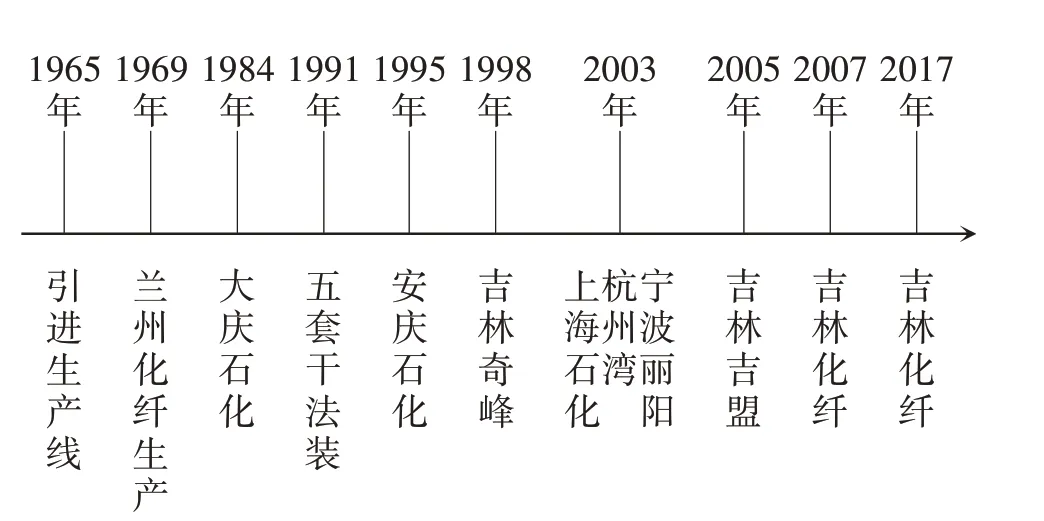

1.2 国内腈纶行业的发展历史

国内腈纶行业发展的简要历程如图1 所示。1965年,兰州化纤厂从英国Courtaulds 公司引进湿法腈纶生产线,1969 年开车生产,标志着我国腈纶产业实现工业化生产。1984 年,大庆石化公司腈纶厂引进美国氰胺公司的工艺技术。1991 年,我国以技贸结合的方式引进了美国杜邦干法生产工艺技术,在辽宁抚顺、山东淄博、河北秦皇岛、浙江宁波和广东茂名建设5套干法腈纶装置[2]。1995 年,安庆石化腈纶厂5 万t 腈纶装置建成投产。1998 年,吉林奇峰化纤有限公司6万t/年的腈纶装置建成投产。1999 年,中国已经超越日本成为世界腈纶第一生产大国。进入21 世纪后,中国腈纶产能继续迅速扩展,2003 年3 月,日本最大的腈纶纤维制造商三菱丽阳公司与三菱商事、伊藤忠商事、丸红公司等共同合资,创立了生产能力为5 万t/年的宁波丽阳化纤有限公司[3]。2003 年7 月,宁波锦惠毛绒制品有限公司等单位共同投资兴建了生产能力为6 万t/年的杭州湾腈纶有限公司。2003 年10 月,上海石化年产6.6 万t 腈纶改造工程正式通过竣工验收,其腈纶总产能达到了20 万t。2005 年12 月,吉林奇峰化纤股份有限公司与意大利蒙特公司建立合资公司吉林吉盟腈纶有限公司;2007 年3 月,吉盟腈纶15 万t 腈纶项目一期工程正式投产;2017 年,吉林化纤在河北投建一套6 万t/年的差别化腈纶项目启动;目前,吉林化纤集团腈纶总产能接近40 万t,已成为全球最大的腈纶生产企业。

图1 国内腈纶行业发展历程

1.3 国内外腈纶产量的发展变化

世界腈纶产量的变化趋势如图2 所示。从1950年腈纶工业诞生开始,世界腈纶产量逐年增加。由图2 可以看出,1960—2000 年是世界腈纶产量的高速增长阶段;2000 年之后,世界腈纶产量增长缓慢甚至停滞,因此2000—2005 年期间是世界腈纶产量稳定阶段;2005 年之后,世界腈纶产量则呈现逐年下降的趋势。

图2 1960—2018年的世界腈纶产量

国内腈纶产量变化趋势如图3所示。

图3 1990—2020年的中国腈纶产量

1990—2006 年期间,由于进口依存度高以及需求旺盛,国内的腈纶产业获得迅速发展,而在此期间,发达国家正好逐步缩减腈纶的生产,因此中国腈纶行业在这段时间内产能的扩张速度达到了年均10%以上[4],国内腈纶产量从1990 年的12 万t 增长到了2006年的79万t,产量和产能在全球腈纶行业中的份额不断增加。2008 年,受世界经济危机影响,整个腈纶行业出现大面积亏损,秦皇岛腈纶厂和浙江金甬腈纶厂相继停产,一年后宁波三菱丽阳腈纶厂也被民营企业收购,后更名为宁波中新腈纶有限公司,因此2008 年国内腈纶产量降低到了60 万t 左右。世界经济危机过后,一方面,随着世界经济的复苏,腈纶市场的消费需求逐渐增加;另一方面,吉林化纤等企业部分新建设的腈纶项目逐步投产释放产能,因此2008—2012 年期间,国内腈纶产量逐渐回升到了70 万t 左右。2012—2016 年期间,国内腈纶产量维持在70 万t 左右。2015 年,国家施行新《环保法》,给高水耗和污水治理难度大的腈纶行业带来了一定冲击。此外,腈纶行业高速扩张导致的产能过剩以及产品品种单一和竞争力低成为腈纶企业普遍面临的问题。因此,2018 年我国腈纶产量下滑到了61.5 万t,2019年国内腈纶产量下降至58万t,2020年国内腈纶产量进一步下降至55万t。

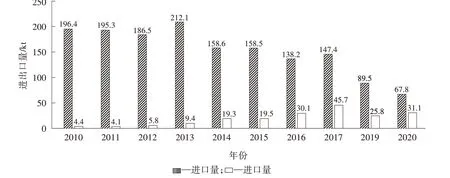

1990—2006 年期间,我国腈纶进口依存度一直高达40%~50%。2006 年之后,国内腈纶产量和产能占到世界腈纶行业的30%以上,进口依存度明显降低,但是国内腈纶各企业产品品种大都类同,导致常规腈纶产能过剩而差别化腈纶却需大量进口的现象。2010—2020 年期间,中国腈纶进出口量如图4 所示。由图4 可以看出,2010—2017 年,我国腈纶进口量仍然一直维持在较高水平,在此期间进口量最高水平出现在2013 年(约21 万t),进口腈纶主要是复合、超细旦、异形、抗菌、高收缩、高染色腈纶等差别化和功能化产品[5]。

图4 2010—2020年中国腈纶进出口量

2016 年,中国商务部发布对原产于日本、韩国和土耳其的进口腈纶反倾销调查最终裁定公告,对上述地区的进口腈纶征收反倾销税。这一措施在一定程度上改变了国内腈纶行业的腈纶进出口格局,2019 年我国进口腈纶量降低到了约9 万t,2020 年则进一步降低到了不足7 万t。此外,吉林化纤和上海石化等企业持续加大差别化腈纶产品的研发和生产能力,部分差别化产品满足国内需求的同时还打开了国外市场,因此我国腈纶的出口量也不断增长。由图4 可以看出,2010 年我国腈纶出口量为0.44 万t,到了2020年我国腈纶出口量为3.11万t。

2 腈纶的应用发展趋势

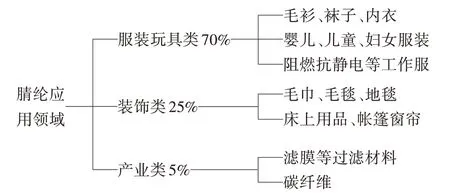

腈纶及其纺织品主要应用于服装玩具类、装饰类和产业类3 大领域[1],如图5 所示。腈纶具有外观蓬松、回弹性好、手感柔软和保暖性好的优点,可用于制作人造毛皮、毛线毛衫、儿童衣袜和毛绒玩具等,服装和玩具领域消耗的腈纶约占总产量的70%左右。腈纶还具有耐晒性能优良、耐虫蛀和耐霉菌的优点,露天曝晒一年强度仅下降20%,适用于生产室内外装饰用织物(如窗帘、幕布、篷布、炮衣等),装饰类纺织品消耗的腈纶约占腈纶总产量的25%左右。此外,腈纶还可用于滤膜滤材、树脂增强材料和碳纤维等产业领域,目前产业类应用消耗的腈纶约占腈纶总产量的5%左右。其中,碳纤维近年来发展迅速,广泛应用于航空、航天、建筑、交通、能源及运动器材等领域,优越的性能使碳纤维材料成为“新材料之王”。

图5 腈纶的应用领域和比例

近年来,我国已实现了国产T300 级和T700 级碳纤维规模化生产,T800 级、M40J 级碳纤维的工程化生产,我国碳纤维产业化已初具规模[6]。目前吉林化纤碳纤维原丝、碳丝产能已经做到国内最大,30%的产品达到T700 级水平,正快速向打造10 万t 原丝、4万t 碳丝及5 000 t 拉挤复材的碳纤维产业园目标迈进。此外,2020—2021 年期间,广东金辉碳纤维材料科技公司的5 万t/年原丝、2 万t/年碳纤维、4 万t/年碳纤维增强复合材料项目在广东茂名滨海新区举行签约仪式;杭州超探新材料科技有限公司1 万t/年碳纤维项目在浙江龙游举行签约仪式;位于西宁经济技术开发区甘河工业园区的中复神鹰碳纤维西宁有限公司碳纤维项目碳化生产线试车成功;上海石化的2.4 万t/年原丝、1.2 万t/年48K 大丝束碳纤维项目正式开工建设。由此可见,随着碳纤维下游需求的逐步增加,未来腈纶基碳纤维消费量将大幅提升,在带动腈纶行业消费和增长方面起到的作用将会越来越大。

3 腈纶纤维及其纺织品的染色技术

虽然碳纤维行业的发展对腈纶的拉动作用明显,但传统纺织行业在相当长的一段时间内仍将是腈纶最主要的消费领域,而纤维以及纺织品的染色技术是纺织品实现市场价值必不可少的一个环节。在传统染色工艺中,腈纶纤维及其纺织品通常使用阳离子染料进行染色,还可通过原液着色或凝胶染色的方法生产有色腈纶纤维。

原液着色是指在纺丝原液中加入染料然后纺丝成形获得有色纤维,与传统染色方法相比,具有绿色环保的优势[7]。2012 年,全国首条年产4 000 t 原液染色腈纶纤维生产线在吉林化纤集团公司一次试车成功,打破了我国原液染色腈纶纤维长期依靠进口的局面,填补了国内空白。2017年5月,上海石化原液着色腈纶首次实现出口,200 t 产品成功销往西亚。上海石化作为国内最大的原液着色腈纶生产企业,产品色系超过百种,产品质量获得了国内外客户的认可和肯定。

在湿法纺丝过程中,热牵伸之前的纤维处于凝胶状态,凝胶态纤维内部微孔较多、结构疏松、比表面积大,能在较温和的条件下快速着色,然后经干燥致密化使纤维微孔闭合,这种染色方法被称为凝胶染色[8]。1999 年,安庆石化腈纶公司建成了国内首家凝胶染色实验室。2005 年,大庆石化腈纶厂50 t 凝胶染色腈纶纤维一次试纺生产成功,纤维的各项质量指标均达到设计标准。2007 年上海石化凝胶染色腈纶纤维实现工业化生产。

根据不同用途的要求,腈纶还可与其他纤维进行混纺,如羊毛/腈纶混纺织物不仅能降低成本,还能改善服用性能,具有手感独特、穿着舒适、质地轻柔和保暖性好等优点,深受大众喜爱。但腈纶用阳离子型染料染色,羊毛用阴离子型染料(比如活性染料、酸性染料)染色,同浴染色时染料会发生反应产生沉淀,因此腈纶混纺织物的常规染色通常采用二浴法。二浴法染色存在操作繁琐、能耗物耗大等缺点,而采用一浴法染色则具有提高生产效率、降低成本、缩短生产周期、操作方便等优点,因此腈纶混纺织物的一浴法染色一直是印染行业的热点和难点。祁秋娟[9]使用含有均三嗪活性基和磺酸阴离子的改性剂对羊毛/腈纶混纺织物进行阴离子改性,实现了羊毛/腈纶混纺织物阳离子染料一浴法染色,混纺织物的上染百分率得到了显著提高。王美慧等[10]合成了染料母体上含有阳离子基团的活性染料D-1 和D-2,并对毛腈混纺织物进行一浴法染色,结果表明:在染料用量较低时,羊毛和腈纶的同色性较好,而且混纺染色织物具有良好的耐摩擦色牢度、耐水洗色牢度和耐日晒色牢度。张炜栋等[11]采用盐酸羟胺和醋酸铵对毛/腈混纺织物进行阳离子改性,然后采用酸性染料对改性毛/腈混纺织物进行一浴法染色,达到了缩短工艺流程和降低能耗的目的,而且上染百分率、K/S值、各项染色牢度和匀染性能均达到染色要求。

4 总结和展望

从1950 年杜邦公司实现腈纶工业化生产算起,世界腈纶行业已经走过了70 多年的历程;而我国从1969 年开始实现腈纶工业化生产,至今已有52 年历史。经过几十年的发展演变,一方面,腈纶消费占纤维总消费比例持续下降;另一方面,腈纶的生产由发达国家逐渐转移到发展中国家。目前,我国已成为世界腈纶行业最主要的生产和消费中心,世界腈纶行业格局基本稳定。但近年来,国内腈纶行业仍然面临产能过剩和设备开工率较低的问题,因此大部分腈纶生产企业主要致力于研发与生产高附加值腈纶品种,主打差别化腈纶产品。以产能最大的吉林化纤为例,从2013 年开始,吉林化纤全力研发差别化腈纶产品,持续加大差别化产品的研发升级力度,腈纶产品差别化率已超过30%,2020年腈纶销量突破20.9万t。

传统纺织行业仍然是腈纶最主要的消费领域,但是碳纤维行业的高速发展必将显著地改变腈纶行业的消费结构,拉动腈纶行业的生产和消费升级。2019 年,我国国内碳纤维消费量约为2.7 万t,同比增长8%,碳纤维战略新兴产业的需求已逐渐扩展到国民经济各个应用领域,而腈纶作为碳纤维生产的原料,也必然会成为各企业碳纤维产业链布局中需要考虑的重要一环。