室温固化的二元自修复防腐涂层制备与性能研究

2017-06-08柴云刘祥萱王煊军李军黄丹

柴云,刘祥萱,王煊军,李军,黄丹

室温固化的二元自修复防腐涂层制备与性能研究

柴云,刘祥萱,王煊军,李军,黄丹

(火箭军工程大学,西安 710025)

目的研制一种室温中具备自修复性能的金属防腐涂层。方法将自制的室温固化剂DG593自修复微胶囊与酚醛环氧树脂F-51自修复微胶囊添加至金属防腐涂层中,通过探讨微胶囊含量对涂层力学性能、耐腐蚀性能、修复性能的影响,确定最优微胶囊添加量,并研究涂层在室温下自修复所需时间。结果微胶囊含量对于涂层的力学性能和修复性能具有显著影响,当质量分数为15%时,涂层具有较好的修复能力的同时,保持良好的力学性能,涂层室温自修复时间为6 h。结论自修复防腐涂层具备良好的耐腐蚀性,研究成果可以为金属自修复防腐涂料的发展提供参考。

室温固化;金属防腐涂料;自修复微胶囊;修复性能;耐腐蚀性

随着现代科学技术的发展,应对金属腐蚀的方法日益完善,相对于金属镀层[1]、阴极保护法[2]等方法,涂覆金属防护层的方法在保持较好抗蚀性的同时,具有操作简单、成本低的特点,然而防护层无自修复能力,受外力作用损伤后,若无及时有效的修补,将逐渐丧失对金属防护功能。自White[3]等首次将自修复微胶囊引入材料并实现材料的自修复以来,微胶囊技术受到国内外的广泛关注[4—13],目前成为自修复涂料领域的热门研究[11—14]。将包含修复剂的自修复微胶囊预埋在涂料中,涂层受力破损导致微胶囊破裂,修复剂在裂纹的虹吸作用下,从囊壁内流向破裂处,固化修补裂纹,使涂层得到一定的修复。

在经典的涂层自修复过程中,微胶囊释放出的修复剂主要是通过催化剂或外部环境的刺激发生固化反应,从而达到修复涂层的目的[3,8],然而,直接预埋于涂层里的催化剂在自然条件下稳定性差,尤其是当涂层较长时间使用后,往往易出现失效现象。因此,可以同时制备两种微胶囊分别包覆催化剂和修复剂,共同添加于涂层中,在保持催化剂活性的同时,可以避免催化剂和修复剂在涂层中的直接接触,从而减少催化剂的浪费。

文中拟通过对已制备的酚醛环氧树脂F-51自修复微胶囊、改性固化剂DG593自修复微胶囊进行筛选复配,添加至防腐涂层,制备涂层试样,重点探讨微胶囊含量对涂层的力学性能、耐腐蚀性能、修复性能影响,确定合适的微胶囊添加量,并对两种微胶囊芯材的固化时间以及自修复涂层的修复时间进行研究。

1 试验

1.1 试剂与仪器

试验试剂:氯化钠、氢氧化钠,国药集团化学试剂有限公司;二甲苯、正丁醇,天津天力化学试剂有限公司;环氧树脂E-44,无锡树脂厂;偶联剂KH560,南京曙光化工厂;酚醛环氧树脂F-51自修复微胶囊、改性固化剂DG593自修复微胶囊,实验室自制。

试验仪器:QFZ漆膜附着力试验仪、QCJ漆膜冲击器、QHO-A便携式铅笔法硬度计,天津市精科材料试验机厂;VERTEX70傅里叶红外光谱仪,德国布鲁克公司;CHI660B电化学工作站,上海辰华有限公司。

1.2 自修复涂层的的制备

试板底材表面处理:参照GB 8923—88《涂装前钢材表面锈蚀等级和除锈等级》,用0号砂布将50 mm×120 mm×0.3 mm的马口铁板打磨至BSt2等级,将其表面浮灰、碎屑清除。

涂层试板的制备:室温条件下,以300 r/min的转速,用适量的复合溶剂(二甲苯︰正丁醇=7︰3)将环氧树脂E-44稀释,加入一定量的偶联剂KH560,搅拌10 min。以一定比例加入复配好的两种微胶囊,继续搅拌10 min,待混合均匀后,按照稀释后的环氧树脂质量的25%加入DG593固化剂。搅拌均匀后,参照GB 1727—92《漆膜一般制备法》,制备微胶囊涂层试板,并在相同条件下,制备无微胶囊添加的涂层试板。

1.3 性能测试及表征

1)力学性能测试:参照GB 1720—1979(89)《漆膜附着力测定法》、GB/T 1732—1993《漆膜耐冲击测定方法》、GB/T 6739—2006《色漆和清漆铅笔法测定漆膜硬度》进行测试。

2)耐腐蚀性测试:参照GB/T 1733—1993《漆膜耐水性测定法》、GB/T 9274—88《色漆和清漆耐液体介质的测定》分别对涂层进行耐水性、耐盐性、耐酸性、耐碱性测试。

3)自修复性能测试:在固化3 d的涂层试板上,用刻刀作十字划痕处理,划痕接触到金属基材的表面,置于室温下24 h后,进行耐盐性测试。

4)电化学阻抗测试:参照自修复涂层的制备方法,在连接导线的马口铁试样(1 cm×1 cm)表面,依次涂覆微胶囊质量分数为0%,5%,10%,15%,20%的防腐涂料。将环氧树脂涂覆在试样的导线的连接处、反面、边角,固化24 h,制成实验试板。用刻刀在涂层表面作长度为1 cm的划痕,深度接触到金属基材表面,置于室温下24 h后,进行EIS测试。

2 结果及分析

2.1 微胶囊含量对涂层力学性能的影响

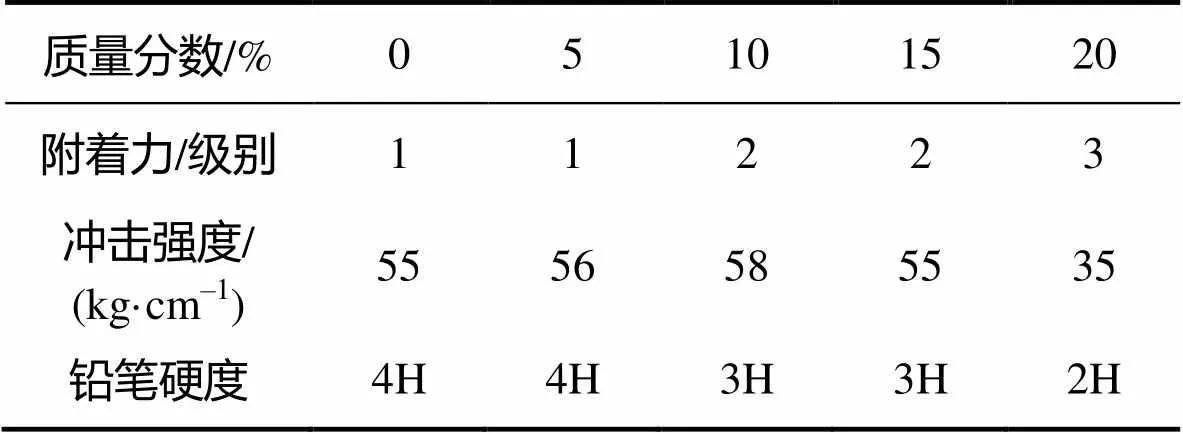

依次对微胶囊质量分数为0%,5%,10%,15%,20%的涂层试板进行附着力、冲击强度、铅笔硬度测试,结果见表1。

表1 不同微胶囊含量对涂层的力学性能影响

图1为附着力测试效果,当微胶囊的质量分数为5%时,涂层的破损面积少于纯涂层的破损面积,部分附着力略微提高。主要是因为少量加入微胶囊后,提高了涂层的柔韧性,但涂层整体附着力级别未变化。当增加至20%时,附着力降至3级,划痕处周围出现明显的脱落现象。

随着微胶囊含量的增大,涂层的冲击强度呈现出先增大后降低的趋势。其中,当添加量为10%时,涂层的冲击强度达到最大。这主要是因为经偶联剂改性后,微胶囊与周围涂料相容性好,由于其自身具备一定的抗压能力,可以缓冲一定冲击力,所以,适量加入微胶囊,可以增大涂层的冲击强度。当微胶囊的质量分数为15%~20%时,涂层的冲击强度逐渐降低,其原因是微胶囊和涂料是相异的材料,冲击作用使界面处会出现应力集中现象。

在涂层的铅笔硬度测试中,当微胶囊的质量分数为5%时,硬度保持在4H,随着微胶囊的添加量增加,涂层的铅笔硬度降低。主要是由于微胶囊含量增大,涂层局部柔韧性提高,同时由于微胶囊具备一定的抗压强度,因此在含量为5%时,硬度与无添加微胶囊的涂层硬度近似。随着含量继续增加,涂层的柔韧性加强,硬度降低,含量为10%~15%时,铅笔硬度保持在3H。

综合上述实验,当微胶囊含量为10%~15%时,涂层能保持较好的力学性能。

2.2 微胶囊含量对涂层耐水性的影响

分别对不同微胶囊含量的涂层样板及马口铁试板(无涂层)进行耐水性能测试。浸泡30天后,取出试板,用滤纸吸干,如图2所示。无涂层的马口铁试板表面明锈蚀明显,而涂层试板表面均未出现失光、变色、起泡、起皱、脱落、生锈等现象,表明涂层具有良好的耐水性,对金属底材具有较好的防护作用,且微胶囊的含量对涂层的耐水性无显著影响。

2.3 微胶囊含量对涂层耐液体介质影响

依次对不同微胶囊含量的涂层样板进行耐盐性、耐酸性、耐碱性能测试,图3为30天后耐盐性、耐酸性、耐碱性能测试结果。取出样板,用去离子水清洗,并用滤纸吸干,涂层均未出现剥落、起皱、起泡、脱落、生锈、变色、失光等现象。表明涂层具有良好的耐液体介质腐蚀性能,且微胶囊的含量对此性能无显著影响。

2.4 微胶囊含量对涂层修复性能的影响

依次对不同含量的自修复防腐涂层进行自修复性能测试,图4显示的是不同时刻涂层的腐蚀情况。

从图4可以发现,涂层样板浸泡在氯化钠溶液一段时间后,部分涂层试板的划痕区出现金属锈迹,并随时间的延长加重。其中,空白涂层试样的划痕区的腐蚀现象最明显,主要是因为金属地材失去涂层的保护,直接接触到溶液而腐蚀。微胶囊质量分数为5%的涂层试板划痕区出现部分锈迹,主要是由于微胶囊的含量较少,划痕区修复效果不理想。微胶囊质量分数为10%~20%的涂层划痕处未出现腐蚀现象,但在浸泡120 h后,质量分数为20%的涂层试板划痕十字交叉处出现部分涂层的剥离。可能是因为微胶囊含量过多,导致涂层附着力的降低。因此,结合涂层划痕区的腐蚀现象和剥离情况,选择微胶囊的质量分数为10%~15%较为合适。

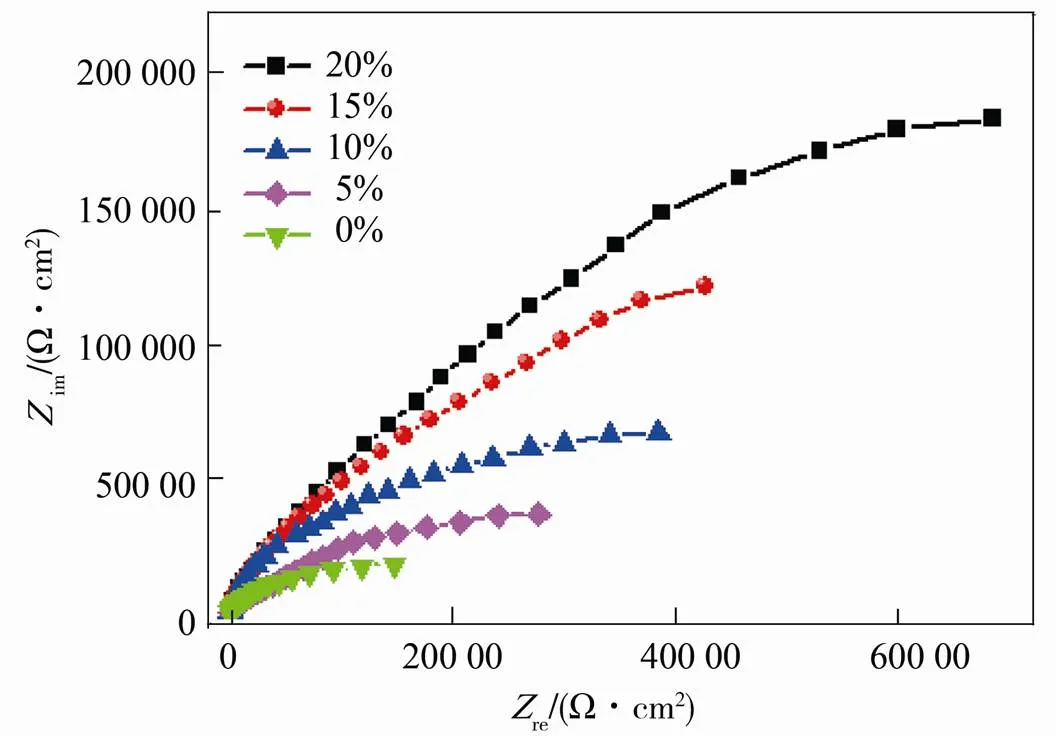

2.5 修复涂层的电化学阻抗测试

图5为EIS测试结果的Nyquist图,Nyquist图上半圆圆弧的半径大小反应了极化电阻的大小。极化电阻越大,说明涂层对电流的阻碍作用越强,划痕处固化物的覆盖率就越高,修复作用越明显。

从图5中可以看出,随着涂层中微胶囊的含量增加,圆弧的半径变大,涂层的极化电阻不断增大,划痕的修复程度进一步提高。其中,微胶囊质量分数为0%,5%,10%的修复涂层电阻值均低于涂层最低有效防护阻值(106Ω•cm2),修复后涂层的防腐能力相对较差。主要是因为划痕处微胶囊受力破裂,两种芯材流出,虹吸作用下流入划痕处混合,发生固化反应,并形成聚合物,覆盖在裸露金属基材表面,阻碍电质溶液直接与金属电极的接触,实现了涂层的自修复。因此微胶囊含量为15%~20%较为合适。

图5 不同微胶囊含量修复涂层的EIS测试

2.6 室温固化时间测试

文中涂层的自修复过程核心为两种微胶囊芯材的交联固化,其实质为环氧基团与胺的活泼氢原子反应。随着反应的进行,环氧官能团不断被消耗。当环氧基反应完全后,标志着固化反应的结束,因此可以通过傅里叶红外光谱测定环氧基的特征吸收峰来判断固化反应程度。

在室温条件下,将复配好的两种微胶囊混合均匀并研磨,每间隔1 h,取等量混合物试样进行FTIR测试。取试样傅里叶红外光谱中环氧基部分作图对比分析,如图6所示。936 cm–1和880 cm–1处为环氧基的特征吸收峰,可以看出,随着固化反应的进行,环氧基的吸收峰的峰强逐渐变弱。当反应6 h后,936 cm–1和880 cm–1处的环氧基吸收峰基本消失,可视为固化完全。由此可以初步判断,两种芯材的室温固化反应时间约为6 h。

图6 固化混合物的FTIR曲线

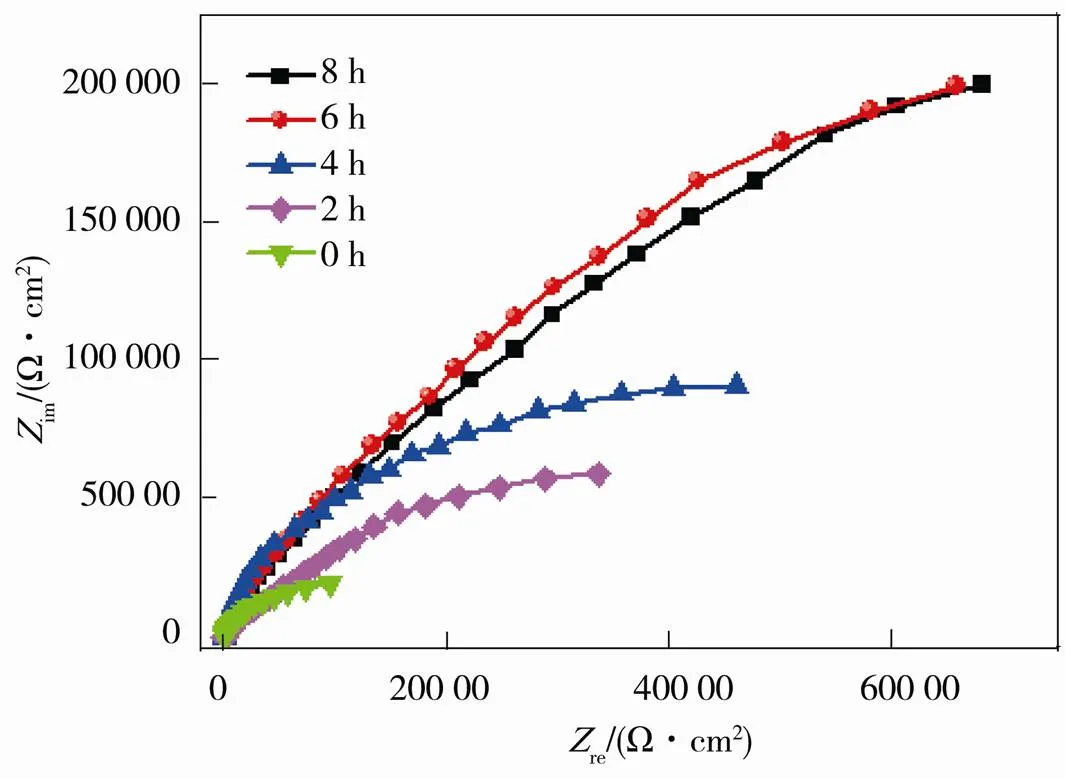

2.7 室温自修复时间测试

修复时间对于自修复涂层在现实中的运用具有重要意义[15]。涂层的自修复过程包括微胶囊受力破裂、芯材流出囊壁、流入划痕处、固化修复,因此需要一定的时间。参照自修复涂层的制备方法和划痕处理,制备5块微胶囊质量分数为15%实验试板,分别在划痕0,2,4,6,8 h后对试样进行电化学阻抗测试。图7为EIS测试结果的Nyquist图,可以发现,随着修复时间的增加,涂层的极化电阻不断增大,划痕逐渐被修复。其中,当固化时间为6 h后,极化电阻值大于 2×106Ω•cm2,且电阻值基本不再增大。可以判断此时划痕已修复完成,涂层的修复时间约为6 h,与两种微胶囊的固化时间基本吻合。

图7 不同修复时间涂层的EIS测试

3 结论

1)微胶囊的含量偏少时,涂层附着力及硬度保持较好,而修复性能相对较差;微胶囊过多时,涂层的力学性能出现明显的下降。当其质量分数为15%时,涂层在保持良好的力学性能的同时,具备较好的自修复能力,涂层的自修复时间约为6 h。

2)自修复防腐涂层具备良好的耐腐蚀性,微胶囊含量对涂层的耐腐蚀性并无显著影响,研究成果可以为日常生活中金属的防腐自修复提供参考。

[1] 彭佳, 颜子博. 多主元高熵合金涂层的研究进展[J]. 表面技术, 2013, 42(6):73—77.

[2] 杜鹏, 刘欣, 郜友彬, 等. 酸性土壤中接地网牺牲阳极阴极保护法研究[J]. 表面技术, 2015, 44(10): 111—116.

[3] WHITE S R, SOTTOS N R, GEUBELLE P H, et al. Autonomic Healing of Polymer Composites[J]. Nature, 2001, 409(6822): 794.

[4] REAZ A C, MAHESH V H, MD N, et al. Self-healing Epoxy Composites: Preparation, Characterization and Healing Performance[J]. Journal of Material Research and Technology, 2015, 4(1): 33—43.

[5] KARAWAT K P, WANG C H, VARLEY R J, et al. Self-healing of Delamination Cracks in Mendable Epoxy Matrix Laminates Using Poly [Ethylene-co-(Methcarylic Acid)] thermoplastic [J]. Composites: Part A, 2012(43): 1301—1307.

[6] YUAN Y C, RONG M Z, ZHANG G C, et al.Self-healing of Fatigue Crack in Epoxy Materials with Epoxy/Mercaptan System[J]. Express Polymer Letters, 2011, 5(1): 47—59.

[7] WANG W, XU L K, Li X B, et al. Self-healing Properties of Protective Coatings Containing Isophorone Diisocyanate Microcapsules on Carbon Steel Surfaces[J]. Corrosion Science, 2014(80): 528—535.

[8] NEUSER S, MICHAUD V, WHITE S R. Improving Solvent-based Self-healing Materials through Shape Memory Alloys[J]. Polymer, 2013(53): 307—378.

[9] 鄢瑛, 罗永平, 张会平. 自修复微胶囊的制备与表征[J]. 材料导报, 2011, 25(2):30—32.

[10] 彭涛, 张光业. 脲醛树脂包覆环氧树脂微胶囊的制备[J]. 塑料工业, 2015, 43(2):73—76.

[11] 魏铭, 胡巧玲, 董志超, 等. 涂料用自修复微胶囊的制备工艺研究[J]. 涂料工业, 2012, 42(9): 48—52.

[12] LEE J, BHATTACHARYYA D, ZHANG M Q, et al. Fracture Behavior of a Self-healing Microcapsule-loaded Epoxy System[J]. Express Polymer Letters, 2011, 5(3): 246—253.

[13] TRIPATHI M, RAHAMTULLAH, KUMAR D, et al. Influence of Microcapsule Shell Material on the Mechanical Behavior of Epoxy Composites for Self-healing Applications[J]. Journal of Applied Polymer Science, 2014, 131(15): 338—347.

[14] MIRABEDINI S M, DUTIL I, GAUQUELIN L, et al. Preparation of Self-healing Acrylic Latex Coatings Using Novel Oil-filled Ethyl Cellulose Microcapsules[J]. Progress in Organic Coatings, 2015(85): 168—177.

[15] LI Q, SIDDARAMAIAH, NAM H K, et al. Effect of Dual Component Microcapsules of Resin and Curing Agent on the Self-haeling Efficiency of Epoxy[J]. Composites: Part B, 2013, 55: 79—85.

Preparation and Property of Self-healing Coating with Dual Microcapsules Curing at Room Temperature

CHAI Yun, LIU Xiang-xuan, WANG Xuan-jun, LI Jun, HUANG Dan

(Rocket Force University of Engineering, Xi′an 710025, China)

Objective To prepare a metal anti-corrosion coating with self-healing property at room temperature. Methods Self-healing microcapsules of Phenol-formaldehyde resin F-51 and Self-healing microcapsules of room temperature curing agent DG593 were added to the metal anti-corrosion coating. Influences of microcapsule content on mechanical property, corrosion resistance and fixing performance of coating were discussed to determine the best additive amount of microcapsules and research the time required for self-healing of coating at room temperature. ResultsThe content of microcapsules had significant impact on mechanical property and repairing property of coating. When the mass fraction was 15%, the coating had good repairing property and could keep good mechanical property. The time for self-healing of coating at room temperature was 6 hours. Conclusion The self-healing anticorrosive coating has good corrosion resistance. The research results can provide a reference for the development of metal self-healing coating.

curing at room temperature; metal anticorrosion coatings; self-healing microcapsules; repair performance;

10.7643/ issn.1672-9242.2017.03.023

TJ07;TG174

A

1672-9242(2017)03-0117-06

2016-09-08;

2016-10-08

柴云(1991—),男,浙江人,硕士研究生,主要研究方向为自修复材料。

刘祥萱(1963—),女, 山西人, 博士,教授, 主要研究方向为军事化学与环境工程。