舰载飞机腐蚀控制与防护技术

2017-06-08孙盛坤孙志华汤智慧陈亚争杨宗琪李斌张骐韩保红潘峤

孙盛坤,孙志华,汤智慧,陈亚争,杨宗琪,李斌,张骐,韩保红,潘峤

舰载飞机腐蚀控制与防护技术

孙盛坤1,孙志华2,汤智慧2,陈亚争3,杨宗琪4,李斌2,张骐2,韩保红2,潘峤2

(1.海军驻北京地区航空军事代表室,北京 100041;2.中国航发北京航空材料研究院,航空材料先进腐蚀与防护航空科技重点实验室,北京 100095;3.中航工业沈阳飞机设计研究所,沈阳 110035;4.南昌航空大学,南昌 330063)

分析了舰载飞机高温、高湿、高盐雾的服役环境特点,并阐述了舰载飞机易发生的腐蚀问题,提出了舰载飞机腐蚀防护与控制的研究思路,并对舰载飞机先进腐蚀控制与防护技术进行了总结,包括结构防护设计、选用综合性能优良的耐蚀材料、防护技术、舰上腐蚀控制维护/维修技术等。总结了舰载飞机全面腐蚀控制研究重点发展方向及建议。

舰载飞机;腐蚀控制;防护技术

1 舰载飞机服役环境分析

随着我国深海远海战略的实施,舰载飞机以航空母舰为载体,并随航母在广泛水域内活动,舰载飞机的停机贮存和工作环境非常特殊。主要表现为:

1)整个使用寿命期内,在航母上起飞、着落、停机及海上飞行,长期暴露于含盐量高的海洋大气环境中,航母的活动范围多数在温暖潮湿的海面(据美军统计占总时间的82%),使飞机又长期处于湿热的环境中,其温度、湿度、Cl-含量较内陆地区高得多。如我国万宁热带湿润性海洋气候,Cl-含量是西双版纳热带雨林气候的百倍以上,Cl-具有较强的侵蚀性,会加重结构的腐蚀。

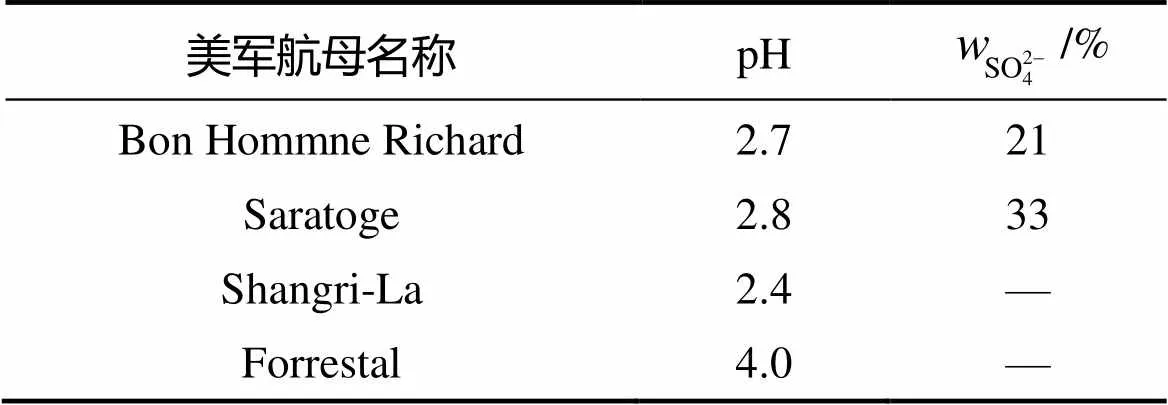

2)以燃油为动力时,舰面和其他舰载机排放大量含硫烟气,以及舰面工作人员生活排放的腐蚀性气体等,使舰载机处于酸性腐蚀气氛中,硫酸根含量较高。美军在不同航母上测得的pH值和SO42-浓度见表1,可见,pH值为酸性,最低可达到2.4,具有较强的腐蚀性[1—2]。

表1 美国航母平台pH值和SO42-浓度

3)舰面机库内拥挤、潮湿,易于各种微生物生长。

4)受海浪和海风拍打,船体倾斜与摇摆,以及起飞、着舰和海面作业影响,诱发出结构振动、冲击、冲蚀等。

这些因素均导致舰载飞机处于极其苛刻恶劣的腐蚀环境中,经常面临腐蚀与应力载荷双重作用导致结构件失效的威胁。

2 舰载飞机腐蚀问题

舰载飞机由于受到海浪冲刷、盐雾腐蚀、霉菌腐蚀、高温辐射、高温水蒸气等多种因素耦合作用,极易发生金属件腐蚀、非金属件老化、油液易污染变质等严重的腐蚀问题。腐蚀问题已成为决定舰载飞机寿命、保证技战术水平的关键因素[3—4]。一方面腐蚀可削弱结构强度,破坏结构的完整性,影响装备的正常使用,甚至危及飞行安全。另一方面,在使用寿命期内,由于腐蚀防护与控制不当以致发生严重腐蚀,致使停飞检修,增加外场维护强度和成本,不但造成人力和物力的巨大损失,更影响飞机的安全性和出勤率,重者将缩短飞机的设计使用寿命,甚至机毁人亡,其损失难以用经济损失来估量。由于腐蚀而引发的损伤和事故在国内外均有惨痛的教训,如1983年一架美国F-18飞机,由于不锈钢油管接头发生晶间腐蚀,造成飞机坠毁;1980年一架前苏联苏-27飞机,由于机身腐蚀引起结构破坏导致机毁人亡;1985年日本一架波音747客机由于增压舱段端框腐蚀断裂而坠毁,一次死亡500多人;1981年台湾一架波音747客机因机身下部腐蚀,蒙皮变薄,产生孔洞和裂纹,在压力作用下导致空中解体。

美国海军明确提出结构及设备严重、广布的腐蚀损伤已成为当前航空装备头等重要的安全问题。据资料统计,美国1994年至2004年的10年间,每年约1亿平均维修工时用于解决腐蚀及腐蚀检查工作。平均7.6维修小时/飞行小时,占整个检查维修时间的36%。引发安全事故224件,涉及飞机227架,经济损失达10 亿美元/年。仅F/A-18系列舰载飞机用于腐蚀防护与控制的年度费用总计约5.7亿美元。我国亚丁湾护航任务是我国海军迄今为止深入海洋最远、时间最久的任务,多种直升机在此任务中暴露出了严重的腐蚀问题[1],飞机不得不提前进入大修,因腐蚀所带来的经济损失达上千万。

3 舰载飞机腐蚀防护与控制的发展思路

英、美等国空军、海军将飞机腐蚀控制研究发展为防护系统工程学,贯穿设计、研制、生产、使用全过程。完善顶层管理,以指导舰载飞机全面腐蚀控制的研究,确保腐蚀控制系统工程的全面贯彻执行质量保证。

加强结构设计,使舰载飞机的结构设计更适应海洋服役环境的需要,提高整机的防腐蚀能力。根据海洋服役的结构设计和选材需求,进行材料研制、腐蚀性能检测与评价和表面防护技术研究。加强使用中的维护/维修,共同开展生产过程、使用过程中的腐蚀控制技术和维修维护技术研究与应用,全面提高海洋服役飞机的使用寿命。

例如美国对舰载飞机腐蚀问题高度重视,成立了由美国国会监察、国防部监管、各军种主管,自顶向下、面向产品全寿命周期、基础研究与工程研发相结合的腐蚀管理及组织机构。发布了一系列法令对各部门的职责进行规定,各军种腐蚀管理办公室,每年向国防部递交工作报告和下一年度预算,国防部每年12月向国会递交工作报告和下一年预算,内容纳入海洋科学部(OSD)腐蚀战略规划。

4 舰载飞机腐蚀控制与防护技术

4.1 综合防护设计

在结构设计中应尽量防止或减小腐蚀现象的发生,并将抗腐蚀设计思想贯彻到设计、生产、使用整个过程中。在选用合理的材料和防护体系的同时,应控制机体结构环境,杜绝渗漏。飞机无论是飞行或停放期内,均应保证密封,防止水及其他介质进入机体内部,并加强通风、排水、可达性以及抗应力腐蚀设计等。同时应细化易腐蚀连接件(紧固件、轴承等)、特殊结构(折叠、轴套、起落架等)的设计,注重贴合面、铆钉等位置的防护。有效控制电偶腐蚀,不允许有电偶腐蚀倾向的构件之间相互接触。针对折叠机翼,机构应简单、易于折翻、转角均圆滑过渡,并进行合理选择锻件分模面,主应力、流线方向和分模面匹配等,提高锻件的抗应力腐蚀能力和承载能力。

4.2 选用综合性能优良的耐蚀材料

针对可能出现的腐蚀类型选择相应的耐腐蚀材料,尤其在易产生腐蚀和不容易维护的部位,应尽量选择耐腐蚀性能好的材料,所选用的材料应具有相容性。应按材料-环境组合体系选择合适的材料及热处理状态,应尽量避免选择对腐蚀敏感的热处理状态,避免选择会引起应力腐蚀和氢脆敏感性的表面加工工艺。

4.3 阻蚀密封技术

采用铬硫化体系、环境友好的低密度缓蚀改性聚硫密封剂,提高粘接能力和防腐蚀性能。同时加强精细密封施工工艺的应用,如螺钉用密封帽、专用的施工修正工具以及采用双组分单包装等。增加贴合面密封,内部贴合面做传统阳极化处理并涂底漆。托板螺母采用湿装配,采用聚硫密封剂做贴合面密封作为加强防护,在低湿度环境下进行湿装配施工。可拆卸紧固件采用不硫化密封腻子,永久紧固件采用硫化密封剂。

4.4 新型先进表面处理技术

金属零件应采用镀层、覆盖层或沉积层,以提高材料制件的耐蚀性、耐磨性、导电性、减摩性、隔热性、装饰性等。目前飞机表面处理技术向提高材料综合防护性能及环保需求方向发展,如低氢脆无氰镀镉-钛(Cd-Ti)技术[5—6]、高耐蚀硬铬镀层封孔技术、耐中温离子镀铝技术(IVD)、高速火焰喷涂技术(HVOF)替代电镀硬铬[7—8]、爆炸喷涂技术[9]、代替铬酸环保阳极氧化技术[10]、提高与漆层及密封剂结合强度的溶胶-凝胶表面处理技术[11]、中温无机盐铝涂层技术[12]等。

4.5 高性能表面防护涂料

有机防护涂层是飞机腐蚀防护的重要材料之一。现代海军飞机蒙皮涂层体系多数为双层防护体系,即底漆采用结合力和耐蚀性能良好的环氧聚酰胺涂层,面漆使用耐候性、耐化学介质及耐久性较好的脂肪族聚氨酯涂层。兼具有防潮拒水、高柔韧性、“三防”涂层是最佳解决方案。全机外表面采用耐湿热抗盐雾表面涂料,如目前最新研制了铝合金用QH-15防腐环氧底漆、结构钢用H06-1011H防腐环氧底漆、复合材料用H06-1371防潮环氧底漆以及与面漆QFS-15耐候聚氨酯磁漆配套的新型防护涂层体系。局部腐蚀环境恶劣的区域,如舰载预警机特有的盥洗室、登机舱门门槛等腐蚀严重区域采用专用的重防腐涂料,如BFJ-1901-1薄型重防腐底漆。舱内除了进行底漆的喷涂外,在结构孔和缝隙、连接部位喷涂渗透型防锈剂进行补充防护,如YTF-3高闪点硬膜脱水防锈剂。

4.6 机载电子设备等成品件的腐蚀控制技术

针对机载电子设备腐蚀问题,美海航指挥系统制订了机载电子设备腐蚀预防及控制计划,采用注射成型增强聚合材料制作电子设备罩和箱体材料,替代不锈钢和石墨复合材料、金属基复合材料,避免接触腐蚀。以硅烷偶联剂为主要成分的热固型凝胶和热塑型凝胶用于电子元器件和壳体表面防护,隔绝湿气和腐蚀性介质的侵入,同时可避免电镀工艺对环境的污染。研制机载电子设备专用清洗剂、腐蚀缓蚀剂及相应的设备和方法,有效清除污染物及腐蚀产物,确保电子设备的固有性能。应用3M氧化剂吸收纸有效吸收环境中H2S,SO2,NO2,O3,HCl,Cl2等腐蚀性介质,保障电子产品的存贮稳定性。

4.7 生产过程中的腐蚀控制

舰载机的生产过程要经历入厂、保管、铸造、锻造、热处理、机械加工、焊接、胶接或胶焊、特种加工、表面防护、装配成品、防护包装等一系列过程。在这些生产过程中,不得损害飞机所要求的设计指标和耐环境侵蚀的能力,必须做好原材料从验收入库直到制造组装完毕整个生产环节中的腐蚀控制,尤其是在热加工过程中不能损伤材料固有的耐蚀性,而且通过加工过程,尤其是表面防护要进一步提高制件的耐蚀性。这就需要进行全过程的腐蚀控制,只有证明不会损伤材料固有耐蚀性的工艺才能使用。

4.8 舰上腐蚀控制维护/维修技术

飞机在交付之后的外场使用过程中,其机体结构在海洋性气氛等强腐蚀环境条件作用下,不可避免地会出现不同程度的腐蚀破坏。因此,外场使用维护过程中的腐蚀控制对于飞机的使用和寿命至关重要。采用清洗、缓蚀、舰上快速腐蚀修复技术等可以有效控制腐蚀的发生和发展。

1)清洗剂。舰载飞机在停放和飞行期间,表面会沉积盐雾、灰尘、油污等。这不仅影响飞机外观,而且成为腐蚀的诱发因素。清洁飞机既可以保持美观,又是防止腐蚀发生的手段[13—15]。美国海军针对舰载飞机规定了具体的清洗频率,如当飞机在海洋上空在低于一定高度飞行后,应每天对飞机进行清洗等,大大减缓了飞机的腐蚀。目前用于飞机的清洗剂种类、特点、用途及相关产品见表2。

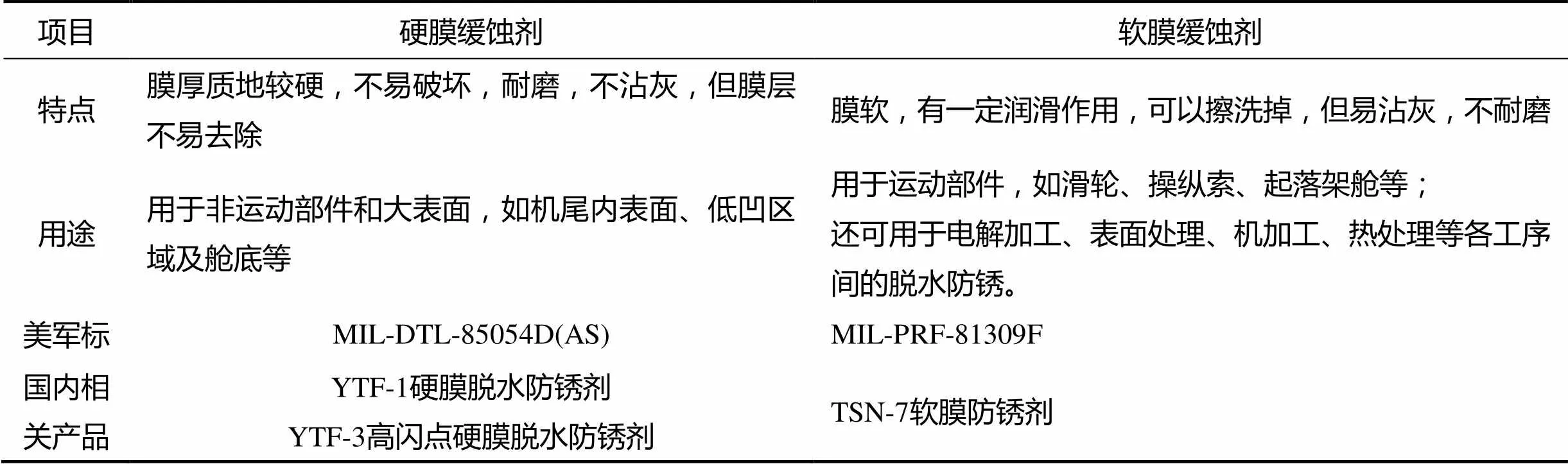

2)缓蚀防锈剂。脱水防锈剂具有极强的渗透能力和水置换能力,喷涂或刷涂在飞机金属结构上,可自动去除表面及缝隙中水分和盐分,并很快形成一层透明的硬膜,对飞机上钢、铜、铝、镁、镉、锌等多种金属均有良好防护作用[16—17]。脱水防锈剂的种类、用途及相关产品见表3。

表2 清洗剂种类、用途及相关产品

表3 脱水防锈剂的种类、用途及相关产品

3)去腐蚀产物膏。在外场使用维护过程中,原位快速结构钢/铝合金的腐蚀膏维护/维修技术对于飞机的使用和寿命至关重要,它可快速、有效地去除生成的腐蚀产物,同时在清理部位形成一层耐腐蚀涂层以及与漆膜结合良好的底层,保证局部腐蚀部位维护、修理的需要。如ALT-1铝合金去腐蚀产物膏和LYG-2铝合金局部化学氧化膏以及钢零件用BT-1软膏和BT-2G软膏,分别适用于处理铬含量不低于18%的高耐蚀性不锈钢和处理铬质量分数为10%~18%的不锈钢及30CrMnSiA。

5 舰载飞机全面腐蚀控制研究重点发展方向及建议

应建立完善的顶层管理制度,成立腐蚀防护与控制办公室或腐蚀防护联合攻关团队,确立责任制,完善机制管理、制定控制文件,建立飞机腐蚀控制管理体系、完善的飞机腐蚀控制文件体系以及飞机腐蚀控制人员培训系统。由设计所、应用研究单位、生产厂以及使用单位相关人员共同组成,随型号进度解决腐蚀防护难点问题,为机关和腐蚀控制决策提供技术支持。

在论证、设计、选材、制造和维护的全寿命周期内贯彻和体现腐蚀预防与控制理念,多学科交叉,需要设计、密封技术、防护技术、涂层技术、维护技术等专业协同作用。应重视使用过程中的腐蚀控制,加强维护/维修技术的研发和应用,如定期清洗飞机和发动机、及时清除表面的盐分和油污等。发展和应用快速的维护/维修技术,以控制腐蚀的发生和发展,及时进行修理,减少维修成本比,避免重大安全事故的发生,保障战斗力和使用寿命。

未来我国航空材料的腐蚀与防护应当坚持全寿命周期、体系化的发展思路,系统规划飞机、发动机的腐蚀与防护技术体系。未来发展的技术重点应包括长寿命涂层、环保表面处理工艺、海洋环境先进防护技术、腐蚀损伤原位监检测及自修复/外场快速修复技术、环境适应性评价等方面。

[1] 胡建军, 陈跃良, 卞贵学, 等. 飞机结构加速腐蚀与自然腐蚀[J]. 腐蚀与防护, 2011, 32(11): 900—904.

[2] 陈亚莉. 舰载机材料的特殊要求与选择特点[J]. 国际航空, 2011(11): 35—38.

[3] 吴学仁, 李斌, 陆峰, 等. 某型飞机承力框腐蚀开裂分析与新型战机的腐蚀控制[J]. 材料工程2003(z1): 11—14.

[4] 马明昭, 郑震山. 海军航空发动机腐蚀防护与控制工程设计[J]. 航空维修与工程, 2009(4): 53—55.

[5] 汤智慧, 陆峰, 张晓云, 等. 航空高强度结构钢及不锈钢防护研究与发展[J]. 航空材料学报2003, 23(z1): 261—266.

[6] 汤智慧, 张晓云, 陆峰, 等. 镀层结构与氢脆关系研究[J]. 材料工程, 2006(10): 37—42.

[7] 崔永静, 王长亮, 汤智慧, 等. 超音速火焰喷涂WC-17Co涂层微观结构与性能研究[J]. 材料工程, 2011(11): 85—88.

[8] 高俊国, 陆峰, 汤智慧, 等. 喷涂距离对超音速火焰喷涂CoCrAlYTa涂层组织性能的影响[J]. 表面技术, 2013, 42(1): 1—4.

[9] 高俊国, 汤智慧, 王长亮, 等. 爆炸和超音速火焰喷涂MCrAlYX涂层的显微结构、力学性能及抗氧化特性[J]. 中国有色金属学报(英文版), 2015(3): 817—823.

[10] 刘佑厚, 井玉兰. 铝合金硼酸-硫酸阳极氧化工艺研究[J]. 电镀与精饰, 2000, 22(6): 8—11.

[11] 丁娇娇, 李松梅, 刘建华, 等. 乙酸钴的掺杂对LY12铝合金表面溶胶凝胶膜层耐蚀性的影响[J]. 航空学报, 2011, 32(6): 1147—1154.

[12] 张鹏飞, 杨瑞, 原玲, 等. 无机盐铝涂料及其性能研究[J]. 涂料工业, 2013, 43(8): 69—73.

[13] 李斌, 张晓云, 汤智慧, 等. 飞机表面水基清洗剂对金属材料腐蚀及氢脆性能影响研究[J]. 材料工程, 2007(6): 55—60.

[14] 李斌, 张晓云, 司徒振民. 飞机外表面清洗剂AHC-1的研制[J]. 材料工程, 1999(3): 2—7.

[15] 李斌, 张晓云, 左新章, 等. AHC-1及AHC-5飞机表面水基清洗剂应用研究[J]. 清洗世界, 2007, 23(1): 4—10.

[16] 李斌, 张晓云, 汤智慧, 等. 飞机硬膜脱水防锈剂YTF-1的研制[J]. 材料工程, 2000(10): 33—35.

[17] 李斌, 张晓云, 汤智慧, 等. 飞机用硬膜脱水防锈剂中的脱水剂组分研究[J]. 腐蚀与防护, 2000, 21(4): 149—151.

Corrosion Control and Protection Technology of Carrier-borne Aircraft

SUN Sheng-kun1, SUN Zhi-hua2, TANG Zhi-hui2, CHEN Ya-zheng3, YANG Zong-qi4, LI Bin2, ZHANG Qi2, HAN Bao-hong2, PAN Qiao2

(1.Navy Aeronautical Military Delegate Department in Beijing Area, Beijing 100041, China; 2.AECC Beijing Institute of Aeronautical Materials, Aviation Key Laboratory of Science and Technology on Advanced Corrosion and Protection for Aviation Material, Beijing 100095, China;3.AVIC Shenyang Aircraft Design and Researcher Institute, Shenyang 110035, China;4.Nanchang Hangkong University, Nangchang 110035, China)

Service environment characteristics such as high temperature, high humidity, and high salt fog were analyzed, and corrosion problems which are likely to occur on carried-borne aircraft were stated. The development research direction of corrosion control and protection were also put forward. The novel corrosion control and protection technologies such as structural protection design, selection anti-corrosion materials, protection technology, maintenance and repairing technology on board were summarized. Major development directions and suggestions on overall corrosion control and research of corrosion control were also summarized.

carried-borne aircraft, corrosion control, protection technology

10.7643/ issn.1672-9242.2017.03.004

TJ85;TG174

A

1672-9242(2017)03-0018-05

2016-11-06;

2016-11-30

孙盛坤(1978—),男,硕士,主要研究方向为航空装备保障。

孙志华(1969—),女,河北人,博士,研究员,主要研究方向为航空材料先进防护技术,航空材料、涂层及结构件环境适应性评价及模拟加速方法,腐蚀性能评价与表征技术等。