海洋环境下ZL115-T5铸铝合金/C41500海军黄铜腐蚀行为研究

2017-06-08卞贵学王安东张勇王晨光

卞贵学,王安东,张勇,王晨光

海洋环境下ZL115-T5铸铝合金/C41500海军黄铜腐蚀行为研究

卞贵学,王安东,张勇,王晨光

(海军航空工程学院 青岛校区,山东 青岛 266041)

目的研究海军某型装备壳体结构材料在海洋环境下的腐蚀行为及规律。方法根据折算出的实验室加速腐蚀试验环境谱,开展了ZL115-T5铸铝合金试验件、ZL115-T5铸铝合金/ C41500海军黄铜接触试验件、模拟实际涂抹黄油试验件以及模拟维护涂抹缓蚀剂试验件的实验室加速腐蚀试验。结果得到了该型铝合金在不同服役年限及服役状态下的腐蚀形貌、质量、平均腐蚀深度以及腐蚀损伤度变化规律。结论该型合金在不同服役状态下的腐蚀行为呈现差异化,ZL115-T5铸铝合金与C41500海军黄铜偶合接触会加速铸铝合金的腐蚀,黄油能够在一定程度上抑制电偶腐蚀,但效果并不明显。缓蚀剂能够延缓海洋环境下ZL115-T5铸铝合金腐蚀,其中THFS-10软膜缓蚀剂以及THFS-15长效硬膜缓蚀剂效果较好。

海洋环境;铸铝合金;海军黄铜;腐蚀试验

腐蚀会给装备维护人员带来沉重的工作负担,给国家造成不可挽回的经济损失,同时还会制约部队战斗力的生成[1—3]。近年来,金属材料耐蚀性的提升以及各种腐蚀防护措施的应用使得装备的防腐性能逐渐提高[4]。通过调研发现,金属腐蚀依然是导致装备安全性和可靠性降低甚至完全失效的主要原因之一[5]。部署在我国沿海某地区的某装备,虽然壳体为耐蚀性较好且表面带有防护涂层的铸铝合金,但在“高温、高湿、高盐分”的海洋环境中依然出现了较为严重的腐蚀。尤其在涂层因刮、擦、磕、碰产生损伤后,裸露的铝合金基体与铜导轨直接接触发生电偶腐蚀,加快基体消耗,使得结构可靠性急剧降低,严重时甚至会导致装备提前报废[6—8]。因此,以实验室加速腐蚀环境谱为试验条件,开展该型装备壳体ZL115-T5铸铝合金的腐蚀试验,探寻该铸铝合金在服役环境下的腐蚀规律,对于保障装备可靠性、延长装备使用寿命显得尤为重要[9]。

1 实验室腐蚀试验

1.1 试件制备

ZL115-T5铸铝合金因在海洋环境下具有良好的耐磨性能和耐腐蚀性能而成为海军某型装备壳体材料的首选,其化学组分见表1[10—11]。试件为平板状,由该型铸铝合金板材经过线切割得到,并保留了原有板材的加工表面。铸铝合金试件的几何尺寸见图1。

表1 ZL115-T5铸铝合金化学组分 %

图1 ZL115-T5铸铝合金试件

当该装备的铸铝合金壳体裸露时,会与铜导轨(用材为C41500海军黄铜)发生电化学接触。C41500海军黄铜的化学组分见表2[12]。黄铜试件由实装铜导轨切割而成,尺寸见图2。

表2 C41500海军黄铜的化学组分 %

图2 C41500海军黄铜试件

1.2 腐蚀试验

根据调研可知,该型装备停放时的腐蚀为海洋大气腐蚀,主要环境要素为温度、湿度、盐雾和其他腐蚀性气体。处于待发状态时的自然腐蚀是海水腐蚀,主要环境要素有温度、pH值、含盐量和溶氧量等。统计分析、筛选、简化调研收集的服役环境数据,删除对结构腐蚀贡献小的参数与作用时间,保留贡献较大的部分,折算出实验室腐蚀试验环境谱[13]如下:腐蚀溶液为恒温40 ℃、pH值为4、质量分数为3.5%的NaCl溶液,在此溶液中将试件浸泡93 h,相当于在备用架上和发射装置内停放6个月,即为实际服役时间1年(岸基专用洞库内停放时无需考虑腐蚀作用)。

对试件进行预处理:除油→封样→打磨→编号→除油→蒸馏水冲洗→干燥→放入干燥皿中备用。图3为涂抹密封胶之后试件的状态。图4为试件试验面打磨前后状态。试验方案见表3。在预处理完成后,需根据试验方案对试件再处理。表中01-07号为第一批腐蚀试件,08-14号为第二批腐蚀试件。

图3 涂抹密封胶后试件

a 打磨前

b 打磨后

图4 试件打磨前后状态

表3 试验面处理方案

使用蒸馏水、NaCl及H2SO4配置试验所需溶液,并将配置好的溶液注入特制玻璃水槽内。玻璃水槽置于盛有蒸馏水的DK-600A恒温水箱中,设置40 ℃恒温。待腐蚀溶液温度达到40 ℃后,依次放入试件并开始周期计时。试件在溶液内的摆放方式见图5。放入前,需对试件进行称量、记录。在试验过程中每隔2 h测量一次溶液的pH值,确保pH值始终保持在(4±0.2)的范围内。为保证试验面不受腐蚀产物的污染,需每隔12 h更换一次腐蚀溶液。

图5 试件在溶液中的放置

每个腐蚀周期结束后,应先使用50%的硝酸清洗试验面,之后使用蒸馏水清除表面残留的硝酸,再用丙酮清洗并干燥,之后方可对试件进行相关测量。测量内容包括:称量并记录;测量试验面宏观、微观腐蚀状态等。测量完成后,更换腐蚀溶液并将试件再次放入,继续开展下个周期的腐蚀试验[14]。

2 试验结果

2.1 腐蚀形貌及分析

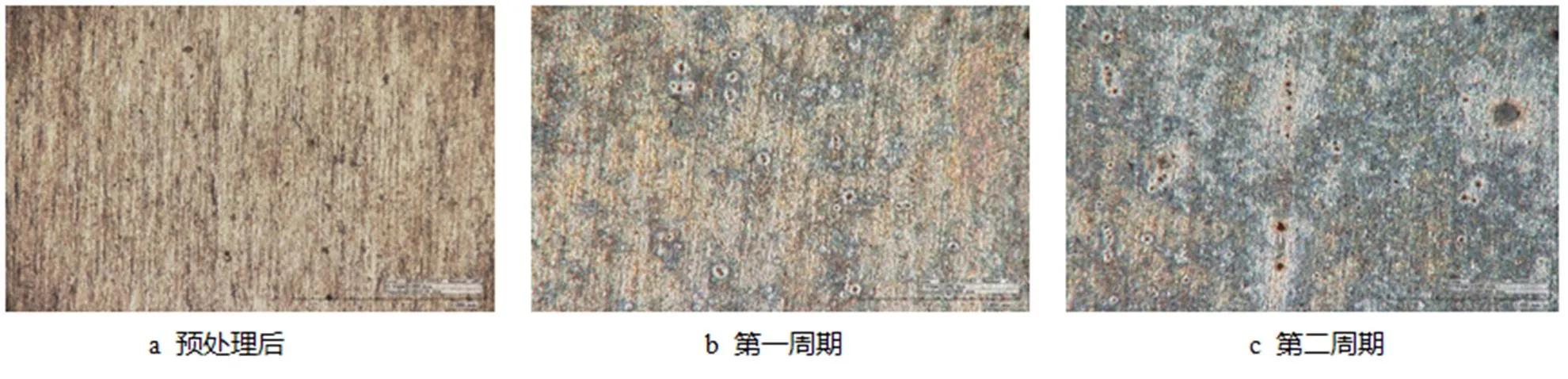

以01号试件前5个腐蚀周期为例进行横向对比。图6为该试件在各个周期的微观腐蚀形貌。可以看出,第一周期后,试验面已明显“成核”,这是点蚀发生的征兆。随着腐蚀的进行,成核区发展并逐步形成蚀坑。至第四个周期时,试验面蚀坑已经十分明显。可见,在海洋环境下ZL115-T5铸铝合金的主要腐蚀形式为点蚀。随着试验周期的增长,试验面逐渐失去金属光泽并出现许多蚀坑,而且腐蚀产物大量聚集,腐蚀损伤愈加严重。

03号、04号试件因试验面涂有缓蚀剂,腐蚀的开始与发展均十分缓慢。两类试件直到试验进行至第三、第四周期时,表面才逐渐丧失金属光泽并出现不明显的蚀坑,且数量较少。这说明THFS-10和THFS-15两种缓蚀剂对于ZL115-T5铸铝合金的缓蚀效果较好,能够起到腐蚀防护作用。涂抹Corrosion X的02号试件,在第二个腐蚀周期结束时,表面已出现比较明显的腐蚀损伤,可知该型缓蚀剂的缓蚀效果并不理想。

以具有代表性的第一个腐蚀周期下试验面的微观腐蚀形貌为例进行纵向对比。这是因为在第一个周期结束后,各试验面腐蚀状态差别比较明显,随着试验的进行,这种差别会逐渐减小。在第一个周期结束时,01号—07号试件的微观腐蚀形貌如图7所示。通过对比局部腐蚀部位的面积大小及蚀坑深度大小,可得到在第一个腐蚀周期结束后,试验面腐蚀损伤程度的排列顺序为:03号、04号<02号、07号<01号<06号<05号。

03号与04号试件的试验面分别涂有THFS-10和THFS-15两种缓蚀剂,二者的缓蚀效果十分明显。02号与07号试验面均涂抹Corrosion X缓蚀剂,但07号试验面有人工十字划痕,在第一个周期结束时,二者表面出现了程度相近的明显腐蚀,这表明Corrosion X的防腐蚀效果并不理想。05号试件的腐蚀状况最为恶劣,原因是在海洋环境下,ZL115-T5铸铝合金与C41500海军黄铜存在电位差,二者接触时构成宏观腐蚀电池导致电偶腐蚀,从而加剧了阳极铸铝合金的损耗。06号试件(金属间涂抹黄油)的腐蚀状态次于05号,这说明黄油在润滑的同时,还有一定的绝缘作用,但并不能有效抑制电偶腐蚀的发生。

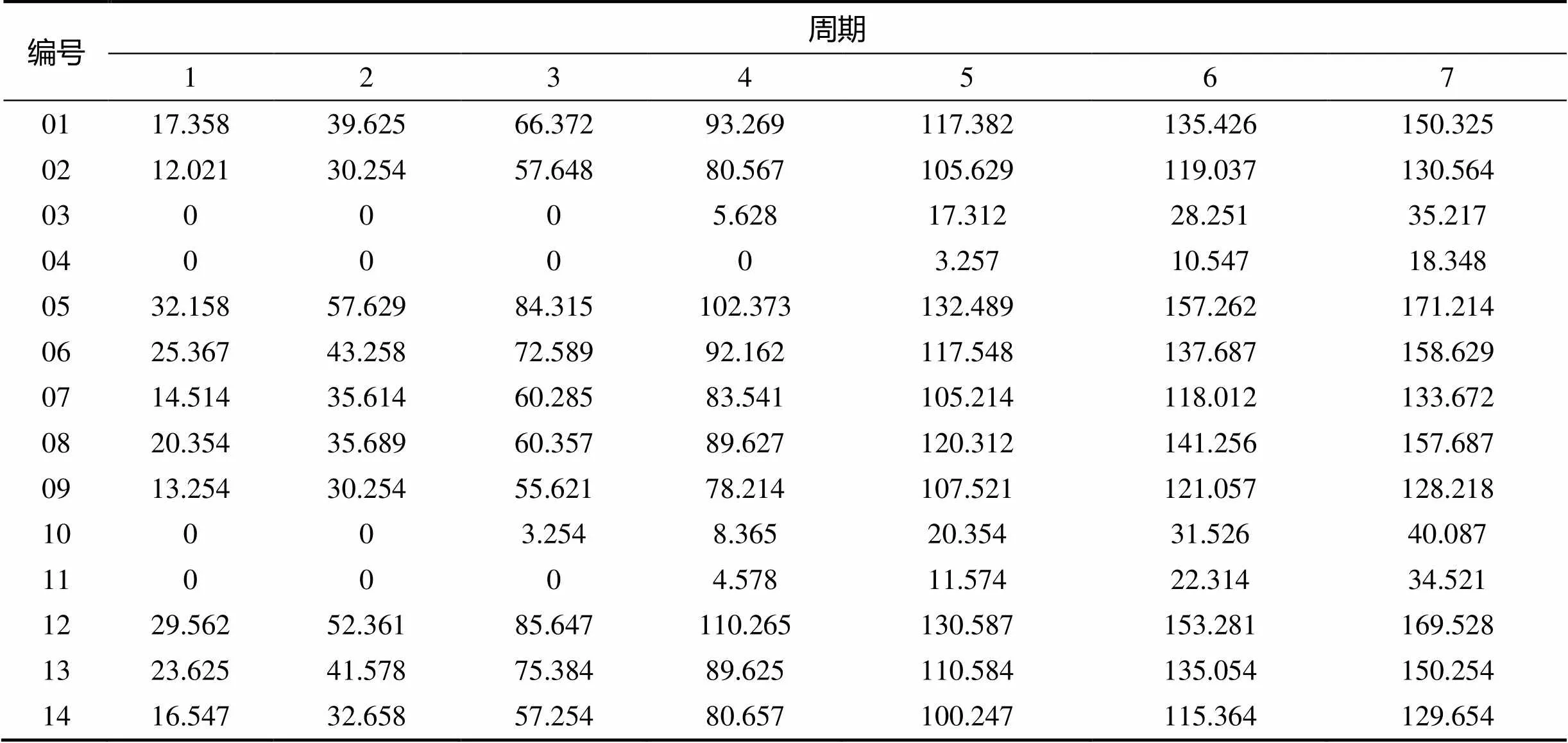

2.2 腐蚀特征量统计及分析

质量变化是表征试件在某个周期内腐蚀损伤程度的参量之一。表4给出了试件的初始质量及每个试验周期结束时的质量。由表4中数据可知,随着腐蚀试验的进行,除05号、06号、12号和13号试件(均为电偶腐蚀)质量变化较为明显外,其他试件质量虽然均有减小趋势,但并不是十分明显。

对试验面分区,区域大小跟KH-7700体式显微镜每次拍照所能覆盖的范围相等。每个试验周期末随机拍照、测量5个区域。图8为蚀坑三维测量图。一般来说,蚀坑深度分布于平均腐蚀深度附近的概率最大,为客观地表征腐蚀深度变化规律,常用平均腐蚀深度数据代替分散性较大的单个蚀坑深度数据。

表4 试件在各周期的质量 g

试件编号周期 起始1234567 01262.0262.0262.0261.9261.9261.8261.8261.7 02260.0259.9259.8259.7259.6259.6259.6259.5 03258.9258.9258.8258.8258.8258.8258.7258.7 04261.6261.6261.5261.6261.5261.5261.4261.4 05427.9427.8427.4427.1427.0426.8426.7426.5 06426.3426.2425.9425.7425.5425.4425.1425.0 07260.3260.3260.3260.2260.3260.3260.3260.2 08260.1260.1260.1260.0260.1260.0260.0260.0 09261.5261.4261.4261.3261.3261.3261.3261.3 10259.4259.4259.3259.4259.4259.4259.3259.3 11263.2263.2263.1263.1263.1263.1263.1263.1 12425.8425.5425.3425.1425.0424.9424.9424.8 13430.4430.0432.8432.7432.6432.6432.6432.5 14261.1261.0261.0260.9261.0261.0261.0261.0

表5 试件在各周期的平均腐蚀深度 μm

腐蚀会使试验面出现大量蚀坑、散斑,致使表面平整度降低、粗糙度增加[15]。腐蚀损伤度(Corrosion Damage Ratio,CDR)就是利用表面腐蚀坑的面积与试验面总面积的比值来表征试件的腐蚀损伤程度。相较于其他特征量来说,腐蚀损伤度对腐蚀损伤演化规律的描述更为精确。不同腐蚀损伤度对应着不同的表面形貌。腐蚀损伤度可由式(1)计算:

式中:为试验面表面积;A为单个腐蚀坑的面积。

由式(1)计算腐蚀损伤度的过程十分复杂,原因是腐蚀坑总面积不易统计。文献[16]探索了一种基于图像的腐蚀损伤度计算的新方法,即通过对微观腐蚀图像的数字化处理,最终由不同灰度级的像素点数比例确定腐蚀损伤度。该方法精度高,计算相对简单,流程如下:将原始图像输入MATLAB软件进行灰度处理,得到增强图像;读取像素灰度级,确定腐蚀区和试验面的像素灰度阈值;对增强图像进行二值化处理,即将试验面、腐蚀区的灰度分别归为0,1,得到最终图像;统计像素灰度数量,求出相应比值,即为腐蚀损伤度。图9给出了基于图像的CDR计算的流程,图10给出了每个处理步骤下得到的不同图像。

图9 基于图像的CDR计算

结合测得的试件微观腐蚀图像,计算得到不同当量年限下各试件的腐蚀损伤度见表6。可以看出,随腐蚀时间的增长,腐蚀损伤度也在不断变大,但不同试件的增长速率有所不同,且与平均腐蚀深度的变化有着某种对应关系。

表6 各试件的腐蚀损伤度 %

3 结论

1)腐蚀会引起试件的质量、平均腐蚀深度以及腐蚀损伤度的变化。对于每个试件来说,三者随腐蚀时间的变化趋势是一致的,用腐蚀损伤度来描述结构的腐蚀损伤程度更为合理、准确。

2)将不同处理类型的试件在同一个腐蚀周期下的微观腐蚀形貌和腐蚀特征量进行对比,可得到腐蚀损伤程度由小到大的排列顺序:05号>06号>01号>02号与07号>03号与04号。表明在海洋环境下,ZL115-T5铸铝合金与C41500海军黄铜偶合接触会发生电偶腐蚀,加速铝合金基体的损耗;充当导轨润滑剂的黄油能够在一定程度上将二者进行电化学隔离,抑制电偶腐蚀,但效果并不明显;具有良好缓蚀效果的缓蚀剂能够延缓海洋环境下ZL115-T5铸铝合金的自然腐蚀。

3)将5组试件(01号、02号、03号、04号和07号)的腐蚀试验结果进行对比,结果表明,在海洋环境下,Corrosion X缓蚀剂、THFS-10软膜缓蚀剂以及THFS-15长效硬膜缓蚀剂中,Corrosion X的防腐效果并不理想,而THFS-15与THFS-10两种缓蚀剂的缓蚀效果相对较好,二者可以作为该型装备壳体结构的腐蚀防护用品。

[1] 陈跃良, 卞贵学, 衣林, 等. 腐蚀和疲劳交替作用下飞机铝合金疲劳性能及断裂机理研究[J]. 机械工程学报, 2012, 48(20): 70—76.

[2] 陈跃良, 吕国志, 段成美. 服役条件下飞机结构腐蚀损伤概率模型研究[J]. 航空学报, 2002, 23(3): 245—251.

[3] 陈跃良, 段成美, 金平. 飞机结构局部腐蚀容限研究[J]. 强度与环境, 2000(2): 60.

[4] 李明, 李晓刚, 陈华. 在湿H2S环境中金属腐蚀行为和机理研究概述[J]. 腐蚀科学与防护技术, 2005, 17(2): 107—111.

[5] 陈跃良, 于继真. 某型飞机结构腐蚀失效分析[J]. 飞机设计, 2002(3): 12—16.

[6] 衣林, 陈跃良. 飞机铝合金结构的腐蚀疲劳研究[J]. 价值工程, 2011, 30(26): 37—38.

[7] 胡德昌. 现代工程材料手册[M]. 北京: 宇航出版社, 1992.

[8] 韩品尧. 战术导弹总体设计原理[M]. 哈尔滨: 哈尔滨工业大学出版社, 2000.

[9] 余刚, 刘跃龙, 李瑛, 等. Mg合金的腐蚀与防护[J]. 中国有色金属学报, 2002, 12(6): 1087—1098.

[10] 吴一. ZL115合金的热处理工艺探讨[J]. 热加工工艺, 2003(1): 58—59.

[11] 郭君. ZL115合金固溶处理工艺对显微组织的影响[J]. 企业技术开发, 2014, 33(6): 79—81.

[12] 杜敏, 郭庆锟, 周传静. 碳钢/Ti和碳钢/Ti/海军黄铜在海水中电偶腐蚀的研究[J]. 中国腐蚀与防护学报, 2006, 26(5): 263—266.

[13] 张栋. 确定飞机日历寿命用的当量环境谱研究[J]. 航空学报, 2000, 21(2): 128—133.

[14] 蒋冬滨. 飞机结构关键危险部位加速腐蚀试验环境谱研究[J]. 航空学报, 1998, 19(4): 434—438.

[15] 韦丽金. 点蚀疲劳寿命估算的投影面积法[D]. 南京: 南京航空航天大学, 2008.

[16] 衣林. 南海海域LY12CZ材料腐蚀损伤及疲劳性能研究[D]. 烟台: 海军航空工程学院, 2010.

Corrosion Behavior of ZL115-T5 Cast Aluminum Alloy /C41500 Navy Brass in Marine Environment

BIAN Gui-xue, WANG An-dong, ZHANG Yong, WANG Chen-guang

(Naval Aeronautical Engineering Institute Qingdao Campus, Qingdao 266041, China)

Objective To study corrosion behaviors and laws of a certain naval equipment shell structure material in the marine environment. Methods Accelerated corrosion tests for ZL115-T5 aluminum alloy specimens, ZL115-T5 cast aluminum alloy contacted with C41500 navy brass test pieces, test pieces for simulating the actual structures coated with butter and corrosion inhibitor were carried out in the test room based on the conversion of the laboratory accelerated corrosion test environment spectrum. Results The change laws for corrosion morphology, weight, average corrosion depth and corrosion damage ratio of the aluminum alloy in different service years and service conditions were obtained. Conclusion behaviors of the aluminium alloy under different service conditions are different. The contact of ZL115-T5 cast aluminum alloy and C41500 navy brass can accelerate the corrosion rate of the cast aluminum alloy. The butter can inhibit the galvanic corrosion to a certain extent, but the effect is not obvious. The inhibitor can retard the corrosion of ZL115-T5 cast aluminum alloy in marine environment, and the effect of THFS-10 soft membrane inhibitor and THFS-15 long-term epidural inhibitor is better.

marine environment; cast aluminum alloy; navy brass; corrosion test

10.7643/ issn.1672-9242.2017.03.006

TJ04;TG172

A

1672-9242(2017)03-0027-06

2016-10-12;

2016-11-01

卞贵学(1982—),男,山东菏泽人,博士,主要从事腐蚀防护与控制、结构可靠性等方面的研究。