航空铝合金点蚀行为微观结构影响因素分析

2017-06-08刘治国李旭东穆志韬

刘治国,李旭东,穆志韬

航空铝合金点蚀行为微观结构影响因素分析

刘治国,李旭东,穆志韬

(海军航空工程学院 青岛校区,山东 青岛 266041)

目的为进一步深入理解铝合金点蚀行为提供理论支持,确定影响铝合金点蚀行为的微观结构因素。方法将铝合金材料于服役环境的点蚀行为视为受众多因素影响的随机过程,基于点蚀电化学腐蚀机理和常体积扩展模型,对影响铝合金点蚀行为因素进行定性和统计分析。结果从铝合金点蚀扩展模型可以看出,影响铝合金点蚀的微观结构因素包括铝合金材料微观组成粒子的尺寸、粒子密度以及微观组成粒子元素的类型。结论铝合金微观粒子尺寸和粒子密度都具有统计特性,可以采用相关分布函数对其分布特性进行统计分析,Cu和Fe粒子对铝合金点蚀行为影响较大。

航空铝合金;点蚀;影响因素;微观结构

飞机铝合金结构在服役过程中发生点蚀,大量的试验和相关理论研究表明,铝合金服役环境下的点蚀行为本质上是受多种因素影响的随机过程,若不加以处理和控制,点蚀易转化为均匀腐蚀或剥蚀等严重损伤[1—3]。因而,点蚀行为相关研究对飞机铝合金结构腐蚀防护与控制研究相当重要,是该领域研究中基础性、理论性内容。

为深入理解铝合金点蚀行为,国内外学者和机构对点蚀行为及其影响因素开展了相关研究。就其影响因素研究方面而言,目前的研究主要集中在外部载荷和服役环境因素方面对铝合金点蚀行为的影响[4—7],涉及铝合金本体微观结构方面对其点蚀行为的影响分析较少,而铝合金本体及其微观结构是点蚀行为发生的载体,若忽略此方面的研究,势必对铝合金点蚀行为缺乏本质上的认识和理解,从而难以有效地对其加以防护与控制。因此,文中基于电化学腐蚀机理和常体积扩展模型,对航空铝合金材料点蚀行为的微观结构影响因素进行研究和探讨,以便为后续飞机铝合金结构腐蚀防护与控制研究提供理论支撑。

1 点蚀行为机理

为开展研究,首先需对航空铝合金点蚀的行为机理进行分析,点蚀行为包括点蚀萌生和点蚀扩展两方面。

1.1 点蚀萌生机理

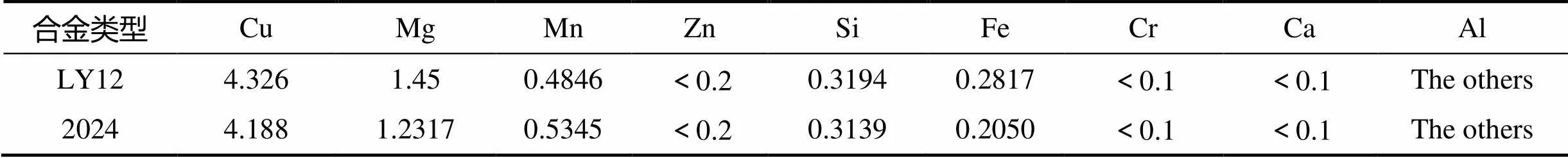

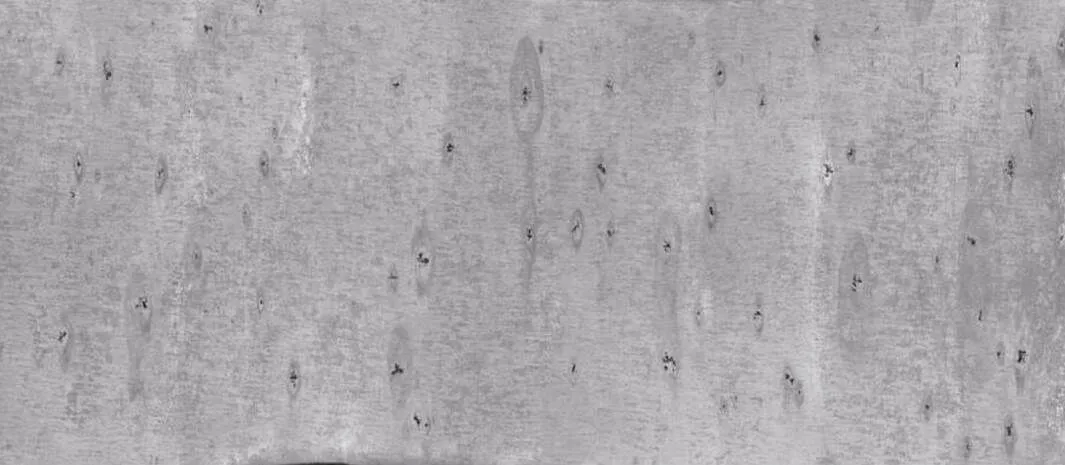

铝合金材料除了基体铝元素外,还含有大量其他粒子元素。国内、外主要的航空铝合金材料的结构成分详见表1,其组成元素除Al元素外,还包括Cu,Fe等少量元素。相关研究表明,点蚀萌生是电化学腐蚀过程产物[8],即在腐蚀环境下铝离子逐渐溶解,点蚀萌生。LY12CZ试件点蚀萌生扫描电镜图像如图1所示,从中可见,点蚀通常从微观粒子处萌生。

表1 国内外主要航空铝合金材料成分 %

图1 LY12CZ试件点蚀萌生扫描电镜微观图片

1.2 点蚀扩展模型

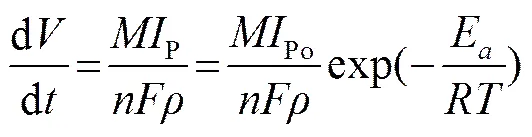

腐蚀环境下随时间延续点蚀逐渐扩展。目前普遍的认识是铝合金点蚀遵循法拉第定律、并按常体积变化率进行扩展,结合阿赫尼斯公式(Arrhenius),假设点蚀蚀坑形状为半球型,则得到点蚀扩展模型为[9—10]:

(3)

(4)

式中:为点蚀蚀坑体积;为腐蚀周期;为原子量;P为电化学腐蚀过程中电流密度;Po为电化学腐蚀过程中电流密度常数;为化合价;为法拉第常数,=96514 C/mol;为材料密度;a表示活化能;为理想气体常数;为绝对温度;为点蚀蚀坑半径。

2 点蚀行为微观结构影响因素

由点蚀萌生机理和扩展模型分析可见,点蚀的发生、发展本质上是电化学过程,即腐蚀电流密度P要存在。文献[10—13]研究认为,腐蚀电流密度P与参与点蚀的铝合金微观结构中粒子数量、表面积和元素类型有关。据此,需对点蚀扩展模型进行细化研究,以明确影响点蚀行为的具体微观结构因素。

从微观层面上分析,文献[12]研究发现,航空铝合金材料每平方毫米表面上有大约2000个粒子,因此可以认为点蚀的萌生和扩展是同时由多个微观粒子电化学腐蚀产生,因而,点蚀扩展模型可以细化为:

(6)

式中:为半球体点蚀蚀坑的半径;co为单位面积电流密度,与粒子元素类型有关。为参与点蚀的众多粒子的平均半径;为单位面积内参与点蚀的粒子平均数量,即粒子密度;为参与点蚀的粒子数量;为参与点蚀粒子数的总体表面积。

由上述建模过程可见,点蚀确实受微观结构因素影响,在众多粒子参与点蚀行为的过程中,典型的微观结构影响因素为:铝合金材料微观组成粒子的尺寸(平均半径)、粒子密度(单位面积内微观组成粒子的平均数量)以及微观组成粒子元素的类型。

3 微观结构因素分析与讨论

开展LY12CZ铝合金10个相同(加工工艺、表面处理工艺相同)试件浸入3.5%Nacl溶液的腐蚀试验,选取典型点蚀表面进行微观结构因素影响分析。试验前后典型试件表面微观扫描电镜图片如图2所示,从图2中进一步印证了点蚀由多个微观粒子萌生扩展。

图2 试件点蚀前后微观图像

从图2以及材料本体性质可知,微观粒子平均半径、单位面积内平均数量以及几何形状特征、空间位置等微观结构因素,因试件不同而不同,即使是同一批次试件,每个试件的上述参数也都存在差异,由此造成不同试件在同样腐蚀条件下的点蚀行为存在差异。因此,将上述微观结构因素视为影响铝合金点蚀行为的随机变量,采用统计分析方法对其进行分析。

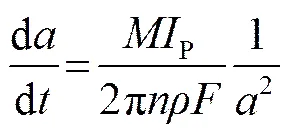

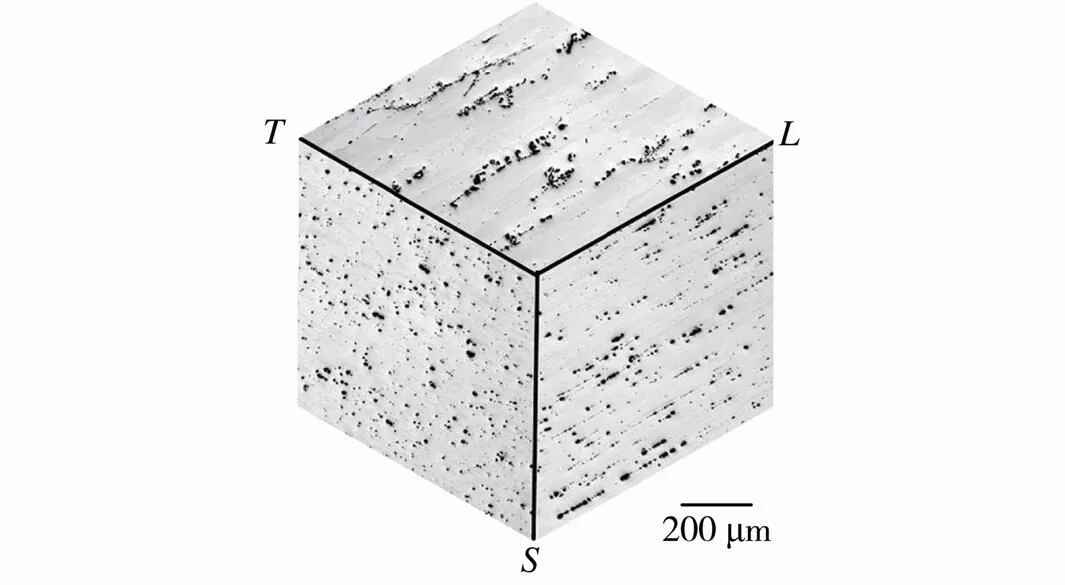

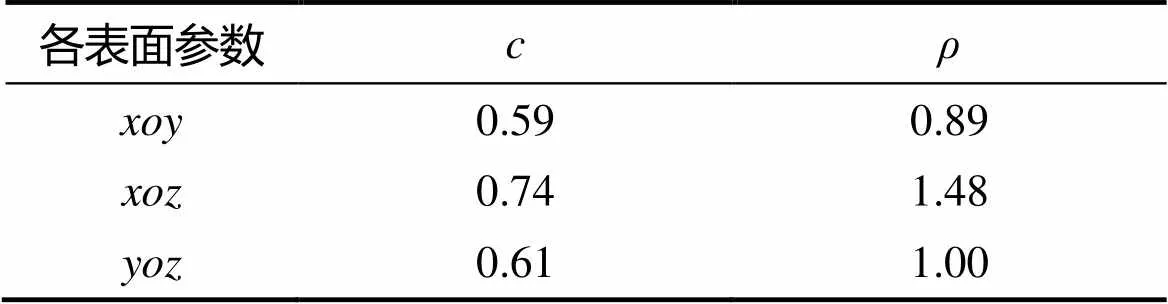

统计分析需要数据源,随机选取某试件三维界面,如图3所示。对其三个维度的表面微观粒子进行观测并统计,由统计数据对微观结构因素的统计特性进行分析。从图3中可见,三个表面的粒子数量、分布位置、间距等存在明显不同。具体统计结果为:平面,每平方毫米有约1700个粒子,平面每平方毫米约有1000个粒子,平面每平方毫米约有2300个粒子。

图3 试件三表面微观图像

式中:,,分别表示分布函数的形状参数、范围参数和位置参数。采用极大似然性估计方法对分布函数的参数进行估计,计算结果见表2。经检验,威布尔分布函数可较好地拟合粒子表面积数据。其中,形状参数较小。由威布尔分布函数性质可知,这意味着粒子表面积分散性较大,如观测到的最大粒子表面积达1500 μm2左右,而最小的粒子表面积为10 μm2左右,这一点由图2也可印证。

表2 三个表面粒子表面积威布尔参数极大似然性估计结果

从图3中可见,粒子常常以粒子束的形式聚集在一起,而由点蚀萌生和扩展机理可知,腐蚀电流的存在必须依赖粒子得以存在,因此对粒子数量而言,单位面积中粒子数量越多,则点蚀则越易萌生与扩展。文献[14]对粒子数量统计分析,得出其分布函数可以表示为:

表3 三个表面粒子束拟合参数回归计算结果

上述两方面统计分析表明,影响铝合金点蚀行为的微观粒子尺寸和单位面积内的数量都具有统计特性,可以采用相关的分布函数对其分布特性进行统计分析。粒子的几何形状和分布位置,需采用立体微观检测手段进行检测分析。

由表1中可见,铝合金内含有多种元素成分,不同元素的粒子与铝基体之间的腐蚀电流不同,因此元素类型同样会影响铝合金点蚀行为。相关研究表明[15],在铝合金的各型元素中,Cu和Fe粒子对铝合金点蚀行为影响较大。因为这两种类型的粒子对铝而言是强阴极性元素,与铝之间电位差较大,在腐蚀环境中,会极大地加速铝合金点蚀萌生与扩展。试验表明,当Cu元素的质量分数增加0.1%时,腐蚀环境下铝合金点蚀速率提高1600多倍,因此上述两种元素粒子在铝合金中的含量必须根据需要严格控制。

4 结语

飞机铝合金结构材料在服役环境下的点蚀行为受多种因素影响,文中基于点蚀电化学腐蚀机理和常体积扩展模型,明确了影响铝合金点蚀行为的微观结构因素。通过微观检测获得的微观粒子数据,对微观粒子表面积和单位面积内粒子数量进行了统计分析,确定了两型微观结构因素的分布函数,并综合相关文献认为,Cu和Fe元素粒子对铝合金点蚀行为影响较大。除上述因素外,微观粒子的几何形状特征、空间位置、晶粒边界等对微观结构因素对铝合金点蚀行为的影响,相信会随着试验检测、分析水平的提高而越来越深入。

[1] MURER N, BUCHHEIT R G. Stochastic Modeling of Pitting Corrosion in Aluminum Alloys[J]. Corrosion Science, 2013(69) 139—148.

[2] ROKHLIN S I, KIM J Y, NAGY H, et al. Effect of Pitting Corrosion on Fatigue Crack Initiation and Fatigue Life[J]. Engineering Fracture Mechanics, 1999(62): 425—444.

[3] SANKARAN K K, PEREZ R, JATA K V. Effects of Pitting Corrosion on the Fatigue Behavior of Aluminum Alloy 7075-T6: Modeling and Experimental Studies[J]. Materials Science and Engineering 2001, A297: 223—229.

[4] ISHIHARA S, NAN Z Y, MCEVILY A J, et al. On the Initiation and Growth Behavior of Corrosion Pits during Corrosion Fatigue Process of Industrial Pure Aluminum [J]. International Journal of Fatigue, 2008(30): 1659— 1668.

[5] DUQUESNAY D L, UNDERHILL P R, BRITT H J. Fatigue Crack Growth from Corrosion Damage in 7075- T6511 Aluminium Alloy under Aircraft Loading[J]. International Journal of Fatigue, 2003(25): 371—377.

[6] 张有宏, 吕国志, 任克亮, 等. 不同环境下LY12CZ铝合金表面腐蚀损伤演化规律研究[J]. 航空学报, 2007, 28(1): 142—145.

[7] 刘治国, 李旭东, 穆志韬. 飞机用LY12CZ材料大气腐蚀环境因子灰色关联性研究[J]. 腐蚀与防护, 2012, 33(12): 1068—1071.

[8] 曹楚南. 中国材料的自然环境腐蚀[M]. 北京: 化学工业出版社, 2005: 69—122.

[9] 张有宏. 飞机结构的腐蚀损伤及其对寿命的影响[D]. 西安: 西北工业大学, 2007.

[10] HARLOW D G, ROBERT P W. Probability Modeling and Material Microstructure Applied to Corrosion and Fatigue of Aluminum and Steel Alloys[J]. Engineering Fracture Mechanics, 2009(76): 695—708.

[11] HARLOW D G, NARDIELLO J, PAYNE J. The Effect of Constituent Particles in Aluminum Alloys on Fatigue Damage Evolution: Statistical Observations[J]. International Journal of Fatigue, 2010(32): 505—511.

[12] ROBERT P W. A Model for Particle-induced Pit Growth in Aluminum Alloys[J]. Scripta Mater, 2001, 44: 2647—2652.

[13] HARLOW D G. Constituent Particle Clustering and Pitting Corrosion[J]. Metallurgical and Materials Transactions A, 2012, 43(8): 1—7.

[14] RAJASANKAR J, NAGESH R I. A Probability-based Model for Growth of Corrosion Pits in Aluminium Alloys [J]. Engineering Fracture Mechanics, 2006(73): 553— 570.

[15] 黄元伟. 铝和铝合金的腐蚀及其影响因素的评述[J]. 上海有色金属, 2012, 33(2): 89—95.

Microstructure Influencing Factors of Aero Aluminum Alloy Pitting Corrosion Behavior

LIU Zhi-guo, LI Xu-dong, MU Zhi-tao

(Naval Aeronautical Engineering Academy Qingdao Branch, Qingdao 266041, China)

Objective To offer theory support for deeply understanding the pitting corrosion behavior of aluminum alloy and ascertaining the microstructure factors that affect the pitting corrosion behavior of aluminum alloy. Methods Pitting corrosion of aluminum alloy in the service environment was viewed as a stochastic process which is affected by many factors. Based on the electrochemical corrosion mechanism and constant volume evolution model, qualitative and statistic analyses on microstructure influencing factors of aluminum alloy pitting corrosion were carried out. Results Factors influencing the microstructure of aluminium alloy pitting corrosion included the size of constituent particles, the particle density and the type of the constituent particles. Conclusion Both the size and the density of microscopic particle of aluminum alloy are statistical. Distribution functions related might be adopted to have statistic analysis on its distribution characters. Cu and Fe particles have greater impact on the behavior of aluminum alloy pitting corrosion.

aero aluminum alloy; pitting corrosion; influencing factors; microstructure

10.7643/ issn.1672-9242.2017.03.005

TJ04;TG172

A

1672-9242(2017)03-0023-04

2016-10-27;

2016-12-27

刘治国(1976—),男,辽宁人,博士研究生,主要研究方向为飞机结构腐蚀疲劳寿命分析。