F91闸阀阀体的自由锻生产工艺

2017-06-06于爽辽宁金钢重型锻造有限公司

文/于爽・辽宁金钢重型锻造有限公司

F91闸阀阀体的自由锻生产工艺

文/于爽・辽宁金钢重型锻造有限公司

闸阀是电站、化工、石油等行业中流体输送系统中的控制部件,阀体是闸阀结构中的主要零部件,主要功能是作为流体介质的流动通道,并承受介质的压力、温度和腐蚀。

F91钢属改良型9Cr-1Mo高强度铁素体耐热钢,对应国内材质为1Cr9Mo1VNbN。F91不仅具有高的抗氧化性能和抗高温蒸汽腐蚀性,还具有良好的冲击韧性和高而又稳定的持久塑性及热强性能。由于其在600℃以下优良的组织稳定性以及相对较低的成本被广泛用于高温高压工况中阀体的制造。考虑高温高压工况下系统的安全运行,阀体应采用整体锻造工艺。整体锻造工艺相对复杂,对生产操作及锻造设备的要求也更苛刻。本文着重介绍自由锻压设备利用胎模具生产F91闸阀阀体的工艺,其他三通类阀体也可借鉴此生产工艺。

产品的技术要求

⑴F91的冶炼及化学成分。

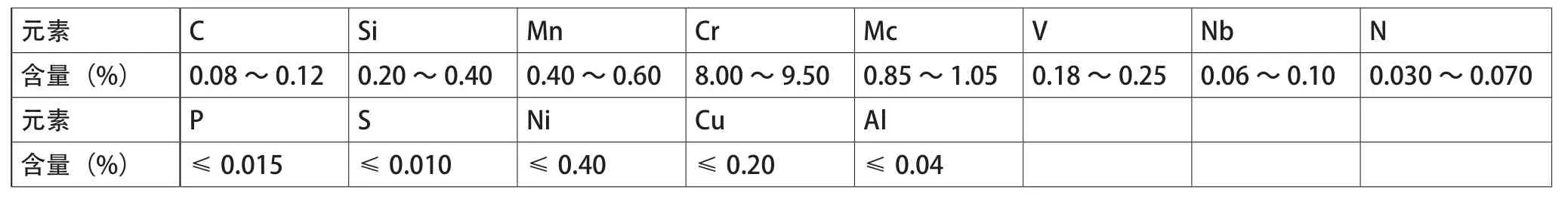

冶炼应采用精选的低P、S炉料,经电炉冶炼+真空精炼(或电渣重熔)后铸锭。其化学成分要求见表1。

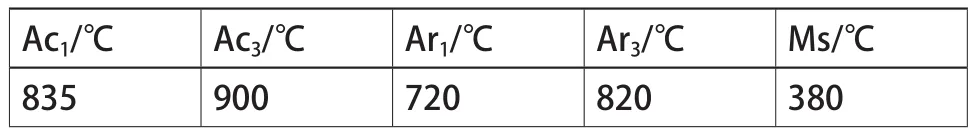

⑵F91的热处理临界点参数见表2。

⑶闸阀阀体的锻造毛坯图见图1。

前期准备工作

⑴锻造工艺及参数的制定。

闸阀阀体长期运行在高温高压的恶劣工况下,锻造毛坯质量是保证其长期稳定工作的基础。制定锻造工艺要同时兼顾阀体三个方向的强度,阀体锻件要经过充分的变形,细化晶粒,消除各向异性。

高温高压介质从阀体内通道流过,结构的危险部位在阀体的内表面上。由于阀体入口管与中腔相接,此处形状变化剧烈,同时内壁存在尖角,所以阀体入口管与阀体中腔交界处应力值最大,且有应力集中现象。

图1 闸阀阀体毛坯图

表1 F91化学成分

表2 F91的热处理临界点参数

综上所述,在制定锻造工艺时,要使坯料在连续的锻造工序中进行镦粗与拔长交叉变形,至少要经过二次镦粗与拔长变形,以消除各向异性,确保阀体应力集中区域的强度。阀体锻件的最小锻造比:电炉锭≥3.5,电渣锭≥3。与之相匹配的镦粗比:电炉锭≥2,电渣锭≥1.5。阀体锻件的流线方向要与介质的流动方向一致,在加工时要保证零件流线完整不被破坏切断,阀体锻件最终成形的流线方向,如图2所示。

⑵生产准备工装:上、下平砧、大平台、镦粗板、胎模具。

图2 闸阀锻件的流线方向

工艺过程的实施

⑴锻造前加热。加热时炉温≤1240℃,始锻温度≤1200℃,加热工艺参照《钢质自由锻件加热通用技术条件》。

⑵锻造过程。

第一火:坯料镦粗、拔长。

第二火:坯料二次镦粗、拔长。

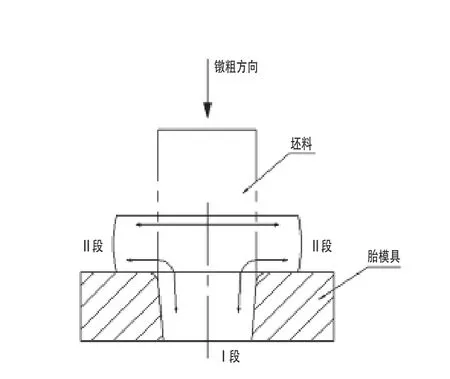

第三火:按胎模具尺寸修整Ⅰ段(见锻件图对应部位)坯料,在胎模具内拔出Ⅱ段(见锻件图对应部位)坯料。此道工序至关重要,它决定阀体锻件的整体流线分布,确保阀体综合性能达到使用要求。Ⅱ段拔长工艺及纤维流向,见图3。

第四火:修整各段坯料,冲盲孔,锻至成品。

⑶锻造后热处理。F91裂纹敏感性强,锻后热处理前应将锻件表面裂纹等缺陷全部清理干净。锻后空冷至500℃后及时正火,正火温度过高容易产生晶粒粗化现象,大锻件晶粒粗化现象尤为严重。建议正火保温后采用风冷或水雾喷冷等措施加快冷却速度,风冷时风口应对准毛坯洞口。锻后热处理工艺见图4。

图3 模具内拔长Ⅱ段

图4 F91锻后热处理曲线

生产操作注意事项

⑴F91属低碳高合金钢,锻造过程中坯料变形抗力大,易开裂。锻造时尽可能按允许锻造温度的上限控制,以提高锻造温度范围,大变形量粗锻终锻温度≥850℃,整形等小变形量精锻终锻温度可在约800℃完成。大变形锻造要在高温区进行,以增强坯料锻透性和组织均匀性。

⑵最后一火锻造比≥1.5,防止出现组织晶粒粗大。

⑶模具内Ⅱ段成形前工序应为拔长工序,以确保Ⅰ段流线方向按设计要求分布。

结束语

自由锻压设备生产F91等高合金钢,首先要根据零件实际工况制定合理的锻造工艺,其次利用胎模具等辅助工装,可以有效地减少毛坯余量,提高锻造精度,并控制坯料的纤维流向,使锻件达到工艺设计要求。我公司采用该工艺生产的核电设备、火力发电设备中使用的F91、F92等材质的闸阀阀体、止回阀阀体,经检验完全符合验收标准,达到零件的强度设计要求。