锻造主机如何适应自动化智能化锻造生产的要求(上)

2017-06-06李江国海安北京机电研究所锻压产业研发中心

文/李江国・海安北京机电研究所锻压产业研发中心

锻造主机如何适应自动化智能化锻造生产的要求(上)

文/李江国・海安北京机电研究所锻压产业研发中心

我国锻造行业发展的现状

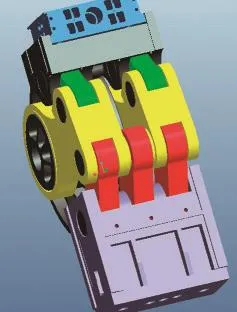

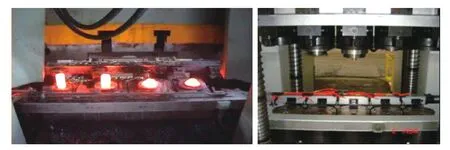

我国锻造行业目前总体处于“工业1.0”阶段,绝大多数企业已经实现了机械化和电气化,1.0锻造线以摩擦压力机、手工操作锤、螺旋压力机等为主机,压力机本身的自动化已经实现,但是无法实现自动锻造,如图1所示。少数企业已经局部实现自动化,2.0锻造线是以热模锻压力机和冷温锻造压力机为主机的自动锻造线,如图2所示。极少部分企业实现了锻造全自动化和信息化,3.0锻造线主机设备主要依赖进口,以全自动冷温锻造压力机、热模锻压力机和高速镦锻机/冷镦机为主机,具备ERP系统接口,如图3所示。个别企业在“工业3.0”的基础上开始实施“工业4.0”,融入全要素检测、人工智能、专家系统、大数据等智能元素,实现质量可追溯、故障预测、生产要素的最大化利用等功能。

图1 工业1.0 锻造线

我国锻造主机的发展现状

我国自主研发的锻造主机基本上处于“工业2.0阶段”,主要有液压机、螺旋压力机(包括摩擦压力机)、各种锤、闭式单点压力机等,压力机本身实现了自动化。

图2 工业2.0 锻造线

图3 工业3.0 锻造线

最近10年,在消化国外主机的技术基础之上,国内陆续开发出了以自动化锻造生产为目标的热模锻压力机,还有一些其他主机经过改造后使用多关节机器人实现自动化锻造生产,初步进入了2.0+阶段,但是由于零部件的可靠性较差、制造精度偏低以及配套的周边设备落后,使得建设的锻造线故障率偏高,跟国外的差距还很远。

图4是北京机电研究所刚刚开发成功的CWFP2-1250冷温锻造压力机,精度和动态特性大幅提高,接近国际水平。

锻造主机如何适应自动化锻造生产

以下论述均以立式压力机为例。

⑴多工位(单工位锻造压力机也可以实现自动化,但不会成为主流,这里不展开)。

⑵步进梁机械手是实现多工位自动化锻造的专用设备,具有效率高、结构紧凑、布局合理等优点,应优先采用。

⑶具有较高的可靠性。

⑷具有完善的可靠的辅助机构(上顶出机构、下顶出机构、封闭高度调节机构、模具快换装置),要实现高度自动化还需要液压夹紧的模具模架快换装置。

图4 北京机电研究所开发的冷温锻造压力机

⑸能够适应锻造工艺的需求和发展趋势。

多工位压力机及自动锻造线

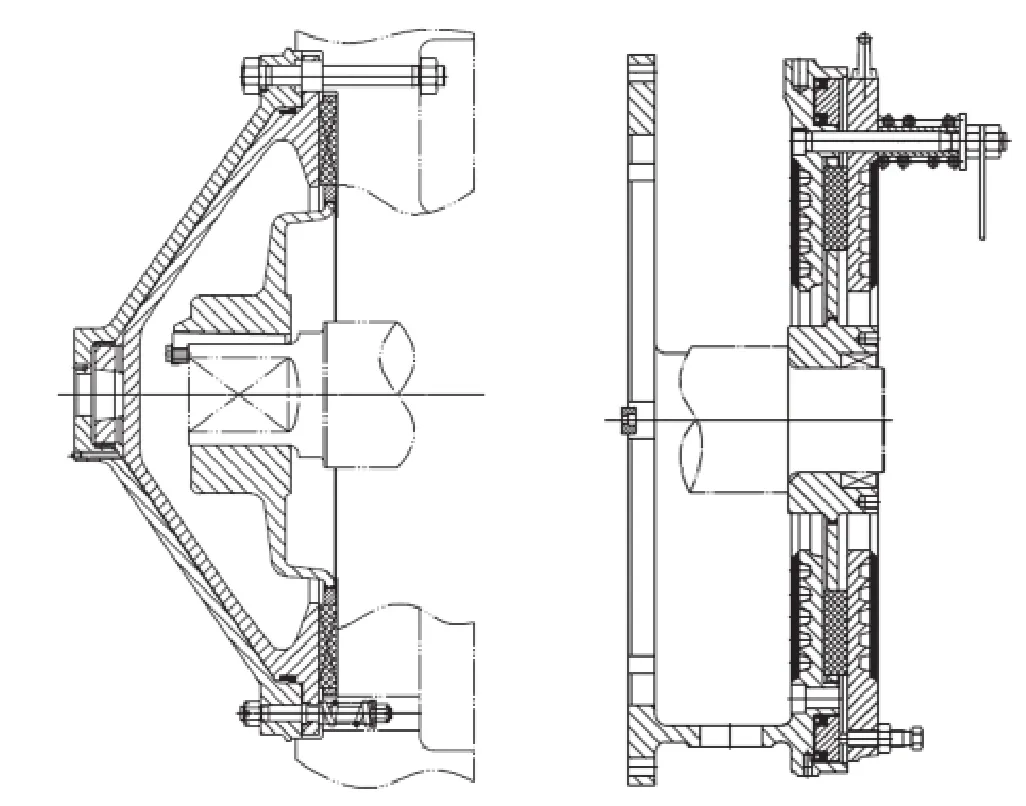

图5 热模锻压力机采用的双点连杆

⑴多工位情况下,偏载难以避免,为提高压力机的抗偏载能力,必须采用双点连杆(加宽连杆,见图5)或三点连杆结构(图6)。有的厂家选用单点连杆压力机做多工位锻造,压力机连杆铜瓦的寿命很低,2年左右就需要大修,一般客户难以承受。

图6 冷温锻压力机上采用的3点连杆

⑵要提高压力机的抗偏载能力,除采用双点连杆外,还需要加长滑块导向,增大偏心轴的刚度,组合机身还需要提高拉杆的预紧系数。

⑶配备步进梁机械手的压力机需要足够的侧窗口宽度尺寸,一般要求800mm以上,大吨位压力机需要1000mm以上,图7为北京机电研究所建设的多工位热模锻/冷锻(配备步进梁机械手)自动锻造线。图8为北京机电研究所在多工位压力机上用机器人实现自动化锻造方面的成功案例。

图7 多工位热模锻/冷锻(配备步进梁机械手)自动锻造线

具有较高的可靠性

锻压设备的可靠性不是指基于有限元和概率论的计算值,主要关注的是因为故障引起的停机时间或其所占应开机时间的比率,属于统计概念,高可靠性意味着低停机率。自动线如果频繁出故障、停机、停炉,自动线的优势难以发挥。

机械式压力机(热模锻压力机、闭式单点压力机、多连杆机构压力机、高速镦锻机和冷镦机)的故障可分为:离合器/制动器故障、电气故障和其他故障。

由于液压机、锤、螺旋压力机很难成为以后主流的自动化智能化锻造主机,这里不展开详述。

离合器制动器

传动部分是压力机的功能核心部件,压力机的输出特性主要取决于传动部分,但只要计算得当,润滑充分,一般故障率并不高。

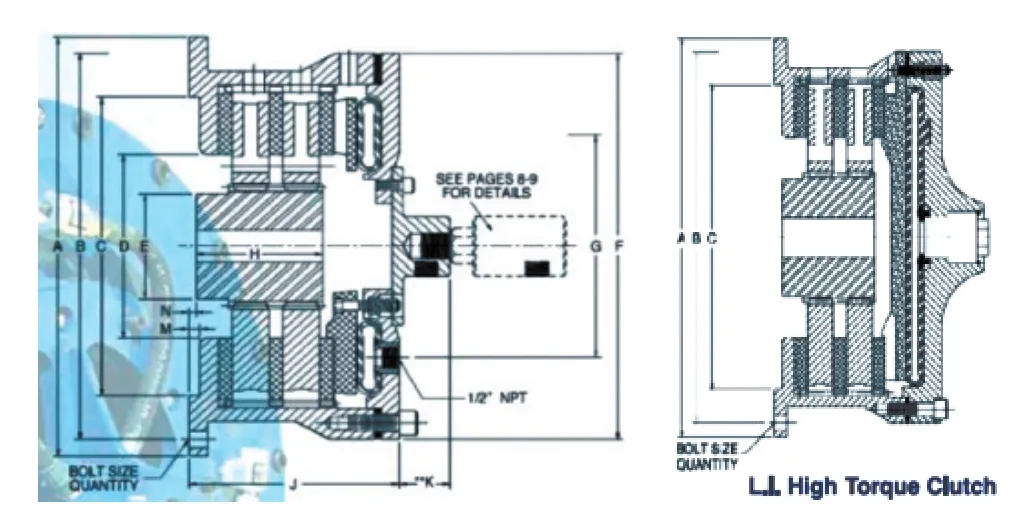

离合器制动器是控制机械式压力机正确、顺序、安全动作的最重要的零部件,因此被誉为压力机的心脏。传统的压力机离合器制动器的故障率占整个压力机故障率的50%以上,是故障率最高的零部件。正因为如此,离合器制动器是除了传动系统外人们研究最多的零部件,这也是本文将其单列的原因。

我国锻造主机离合器制动器的主要结构及现状

目前,我国锻造主机使用的离合器和制动器的主要结构有:单盘式、单片式、带式、少量的多盘式或多片式。单盘式或单片式离合器制动器由于结构简单便于散热,应用比较广泛,如图9所示。我国在锻造主机使用的新型离合器制动器及其摩擦材料研发方面没有太大进步,导致我国锻造主机离合器制动器故障率非常高,因此近几年,锻压主机生产厂家逐渐开始使用进口的湿式离合器制动器。

图8 多工位压力机上用机器人实现自动化锻造

图9 我国热模锻压力机上使用的单盘摩擦离合器和制动器

离合器制动器的常见故障

⑴摩擦块易碎(摩擦块与摩擦盘接触不良,静压或冲击造成压强超过了摩擦块的极限比压)。

⑵摩擦块寿命偏低(100万次以下)。

⑶制动器制动角过大,压力机无法在上死点准确停机(响应慢,从动部分惯量动能大,摩擦块摩擦系数低,摩擦块与摩擦盘接触不良等造成)。

⑷离合器与制动器动作配合不好(气动分体式离合器/制动器一般需要通过气路互锁)。

⑸离合器制动器散热不良、发热严重。

⑹阀故障。

⑺摩擦盘易裂、变形。

减少离合器制动器故障率的方法

⑴不使用或很少使用离合器制动器。

1)滑块在上死点不停机,只是在其他故障情况下才使用制动器离合器,常见于高速镦锻机、冷镦机、轴承环锻造用闭式单点压力机、冷温锻造压力机、进口的热模锻压力机和热温锻造压力机上。这种情况下不仅可以大大降低离合器制动器的故障率,而且可以大大降低压力机的噪声峰值{很多压力机的气动离合器制动器(图10)的排气噪声超过其他噪声},同时大幅降低压力机的振动。

图10 一体式低惯性气动离合器制动器

2)伺服驱动压力机,完全由伺服电机及其控制器来控制压力机正确、顺序、安全地动作,不需要或很少需要离合器制动器参与控制,可以免去离合器制动器、飞轮、一级传动带来的故障。

⑵很少使用制动器,低滑差条件下使用离合器,以舒勒-万家顿双速驱动热模锻压力机为代表,离合器制动器故障率也很低。

⑶采用新型离合器制动器。

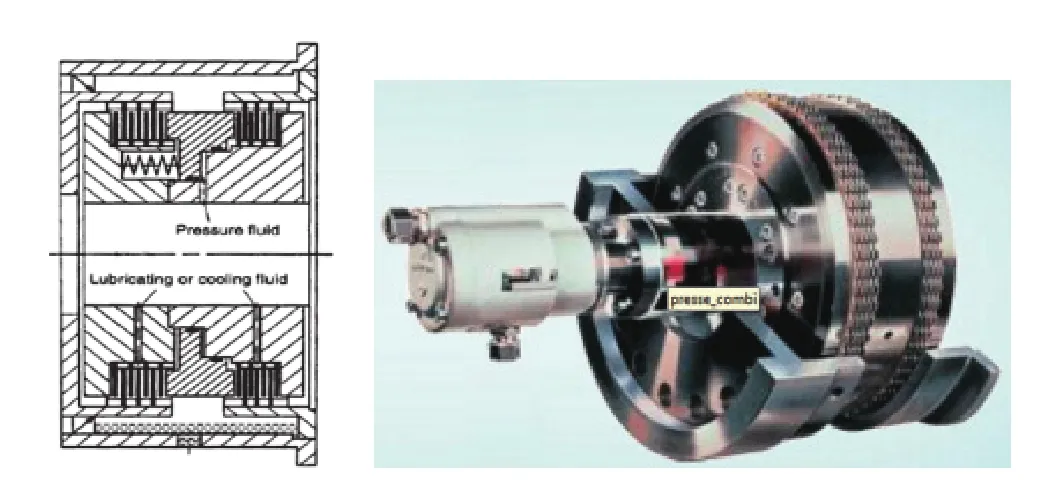

近些年,欧洲在新型离合器制动器方面进步很大,湿式离合器制动器(图11)在锻造压力机上的应用越来越广泛,其他新型结构的产品也越来越成熟。新型离合器制动器的特点有:

图11 一体式低惯性湿式离合器制动器

1)低惯性(外径小,有的产品将气缸活塞改为气囊) 。

2)大扭矩(多盘式或多片式)。

3)低冲击(低比压、多盘式或多片式) 。

4)响应快。

⑷离合器制动器发热严重的情况下需要采用强冷措施(湿式离合器制动器一般采用油冷,其他离合器制动器有的采用水冷,还有的采用风冷)。

⑸提高加工精度,特别是降低各个零件的形位误差值。离合器制动器的很多故障是由加工精度低导致摩擦块与摩擦盘接触不良造成的。

⑹改善离合器制动器的制造工艺以减小使用过程中的变形,比如摩擦盘焊接时需要合适的加热温度,焊接结束后需要完全退火等。

⑺适当增大离合器制动器的尺寸、适当降低气压以降低冲击负荷。

⑻增大摩擦块的面积降低比压。

⑼采用高性能摩擦材料。

⑽采用可靠性较高的控制阀。

常见电气故障及避免措施

⑴线路断裂、端子松脱、信号线短路、误报警,解决的办法。

1)线缆尽可能粗一些。

2)尽可能避免转接。

3)附着在运动零部件上的信号线必须使用金属护套,保证合理曲率的情况下良好固定。

4)不可避免的转接端子,最好用电工胶固化,可以很好的防止松脱和短路。

⑵对于热锻或温锻压力机来讲,周围的中频炉由于功率大、杂波强,如果接地不良或隔离不好,必然会对压力机的控制信号产生严重干扰,解决的办法是各自良好接地。

⑶压力机自身的控制不完善,滑块在上死点停机的模式下出现连击,离合器没有脱开,制动器没有制动,原因是离合器气阀故障,应该将离合器气阀改为双联电磁阀。

⑷程序不完善,电机反转时出现了连续运行的情况,可能打坏机械手或模具模架,应该规定电机反转只能寸动,不允许全周期连续运行。

⑸程序紊乱,应该增加程序备份及自动恢复功能。

⑹互锁信号不完善,常见的互锁信号应该有。

1)离合器和制动器动作必须互锁。

2)封闭高度调整信号与离合器接通信号互锁。

3)飞轮制动器与主电机互锁。

4)封闭高度调整信号与主电机启动信号互锁。

5)离合器油压(气压)信号与离合器接通信号互锁。

6)下顶出回位信号与离合器接通信号互锁。

7)各种报警信号与离合器接通信号互锁。

《锻造主机如何适应自动化智能化锻造生产的要求(下)》见《锻造与冲压》2017年第11期