钩尾框锻造过程中产生的质量问题及解决措施

2017-06-06乔义栓赵增华李洁中车齐齐哈尔车辆有限公司

文/ 乔义栓,赵增华,李洁・中车齐齐哈尔车辆有限公司

钩尾框锻造过程中产生的质量问题及解决措施

文/ 乔义栓,赵增华,李洁・中车齐齐哈尔车辆有限公司

锻造钩尾框(图1)是一种由铸造改为锻造的大型铁路货车部件,锻造钩尾框整体为长回字形框体结构,由连接板和钩尾框框体两部分经模锻后焊接而成,框板内外表面、尾部承载面及钩尾销孔进行加工制造。钩尾框框体为模锻U形结构,要求在锻造过程中保证框板和尾部的金属纤维流向与钩尾框的受力方向一致。

图1 17型锻造钩尾框

钩尾框的锻造工艺过程

目前国内锻造钩尾框的锻造工艺过程,都采用展开模锻然后弯曲成形的工艺方法,主要的区别是模锻前的制坯工艺不同,主要有自由锻制坯和辊锻制坯两种方法。

图2 直板式

图3 几字形式

模锻件的展开形式也有区别,主要有直板式(图2)和几字形式(图3)两种,这两种形式各有优缺点。直板式锻造时端部和中间位置同时变形,中间承载面容易充型,但弯曲时后弯角位置变形量大,产生裂纹缺陷的倾向性较大。几字形展开方式,后弯角位置弯曲时变形量小,不易产生裂纹,但是锻造时中间承载面位置两边框板与锻造方向夹角过大,因此此位置变形需要的变形力较大。

我公司的锻造钩尾框生产线采用辊锻制坯,几字形展开方式模锻,在国内处于领先水平。采用的工艺方案为:切料→加热→辊锻→模锻→切边、整形→弯曲→打标记→修磨→检查。主要的锻造设备:辊锻设备为北京机电所的φ1000mm辊锻机,模锻设备为青锻的8000t摩擦压力机,切边整形设备为2000t液压机,弯曲设备为自制315t液压机。

钩尾框锻造过程中产生的质量问题

钩尾框在锻造过程中产生的质量问题主要有以下两种:

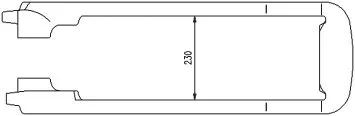

⑴内档尺寸超差。钩尾框弯曲后,毛坯的内档尺寸230mm波动较大(图4),严重影响下工序的连接板焊接和钩尾框加工质量。

图4 钩尾框毛坯的内档

⑵毛坯迈步。钩尾框弯曲后,钩尾框毛坯头部迈步的比例较大,迈步量A超差(图5),导致钩尾框连接板焊接后无法加工出合格产品。

图5 钩尾框毛坯头部

内档尺寸超差原因分析及控制措施

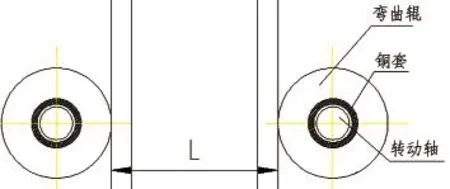

钩尾框锻造完成后,钩尾框毛坯的档部尺寸230mm波动较大。我们经过现场跟踪和分析,发现钩尾框弯曲模中铜套磨损严重,造成铜套厚度不均匀,进而改变了铜套与转动轴之间的间隙量,最后在钩尾框弯曲成形时由于尺寸L的无规律的变化(图6),导致钩尾框档部尺寸波动较大。

图6 弯曲模具图

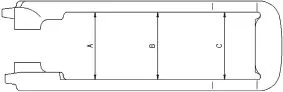

发现问题之后,我们将铜套进行了更换,调整了弯曲辊间的尺寸,经现场测量不同钩尾框毛坯的档部尺寸一致性有了较大的提高,但是同一钩尾框毛坯的内档尺寸波动仍然较大,图7中A、B和C尺寸各不相同。

尺寸A、B和C主要由弯曲芯模(图8)和弯曲辊控制,当弯曲芯轴C面和D面由于磨损变形,或图6中,弯曲模具之间的距离L波动,都会导致尺寸A、B、C的波动。但是经过现场测量,芯模C、D面的平面度和弯曲辊间距离L都在公差范围之内。

图7 内档尺寸示意图

图8 弯曲芯模

我们又对钩尾框框板的厚度进行了测量,结果发现,凡是钩尾框内档尺寸较大的部位,框板的厚度尺寸都超下差,而内档尺寸合格的部位,框板的厚度尺寸也合格。于是我们对工序进行了排查,找到了问题产生的原因。由于辊锻设备和辊锻模具老化,造成辊锻后毛坯框板部位薄厚不均,并且8000t摩擦压力机打击力不足,毛坯在模锻时不能打靠(模具闭合),因此锻造后钩尾框毛坯框板厚度不均匀,弯曲后内档尺寸也不一致。

因为生产任务紧,我们对辊锻模具变形部位进行了手工修复,并调整了辊锻参数,以保证辊锻后,毛坯框板部位最小厚度满足锻造和弯曲的要求,控制了内档尺寸的波动范围。但是也带来了钩尾框毛坯框板局部厚度大及加工量大的问题,后续我们将对辊锻设备和8000t摩擦压力机进行一次全面维修,以恢复设备精度。

钩尾框迈步缺陷产生的原因及解决措施

经现场测量分析,锻造钩尾框弯曲后迈步缺陷分为两种:一是毛坯头部和框板部位整体迈步,图9中虚线和实线分别为钩尾框的两端,两端的迈步量为H。二是毛坯头部迈步,框板不迈步,图10 中迈步量G。这种迈步缺陷无法修复,存在这种问题的钩尾框只能报废处理,造成了极大的浪费。

图9 毛坯头部和框板部位整体迈步

图10 毛坯头部迈步,框板不迈步

⑴整体迈步。

经过工序跟踪和测量,我们发现这种迈步问题产生的原因是:弯曲前毛坯定位时,毛坯定位部位存在不同程度的残余飞边或毛刺,导致定位不准确,弯曲时形成迈步缺陷。飞边和毛刺的形成在切边工序,2000t切边液压机滑块速度慢,在切边时毛坯和切边刃口接触时间长,造成刃口温度升高,然后空冷回火,降低了刃口的硬度,并且操作人员监控不到位,在刃口老化时未及时修复模具,从而造成因毛坯切边不完全而产生的残余飞边和毛刺。

由于2000t液压机暂时无法修复,解决问题的方法只能是提高切边刃口的寿命。为此我们增加了切边模具的冷却工序,在模具切边完成后,使用水快速将刃口降温,以保证刃口的硬度。另一方面,要求操作者对模具刃口状态进行实时监控,及时修复模具。这些措施实施后,残余飞边和毛刺得到了有效的控制,从而解决了钩尾框毛坯的整体迈步问题。

⑵头部迈步。

经过工序跟踪和分析,我们发现问题的源头是在辊锻和模锻工序。辊锻时,辊锻模模膛表面由于老化出现塌陷,辊锻后毛坯表面尤其是靠近钩尾框头部部位不平整,模锻时8000t摩擦压力机打击力不够,使毛坯尤其是框板部位在模具里不能完全打靠(模具闭合),因此锻造后毛坯框板部位存在不同程度的不平整。弯曲过程中(图11、图12),凸包位置变形量大,附近部位变形量小,根据最小阻力定律,变形方向为长度方向,因此钩尾框凸包位置产生弯曲,造成钩尾框头部和框板不同轴,从而产生迈步。

图11 凸包位置

图12 凸包位置变形量大,附近部位变形量小

于是我们重新设计了辊锻模具,并在设计中考虑了辊锻机磨损和8000t摩擦压力机打击力不足的问题。新辊锻模具投入生产使用后,经过实际生产和测量,钩尾框头部迈步问题已经得到解决。

结束语

⑴锻造钩尾框虽然是模锻件,但同时又是弯曲锻件,模具和设备的状态直接决定了锻件的质量。

⑵锻造钩尾框锻造过程工序较多,如果一个工序出现小的质量问题,可能会导致在下工序出现大的质量故障。所以在生产过程中,过程质量控制尤为重要,将问题解决在萌芽状态,才能降低锻件的废品率。