延迟焦化装置运行问题分析及技术改造

2017-06-05孙丽琳

李 林,刘 彬,孙丽琳

(中国石油兰州石化公司炼油厂, 兰州 730060)

延迟焦化装置运行问题分析及技术改造

李 林,刘 彬,孙丽琳

(中国石油兰州石化公司炼油厂, 兰州 730060)

分析了中国石油兰州石化公司1.2 Mta延迟焦化装置运行中存在的问题,主要为冷焦污水含油、COD和悬浮物含量较高,不能直接作为冷切焦水回用;分馏塔塔顶酸性水和焦化汽柴油携带焦粉,影响下游装置的长周期运行;加热炉工艺联锁存在设计缺陷,不能有效投用。针对这些问题,通过技术改造,增上冷焦污水处理系统,处理后的冷焦水实现了回用;增上酸性水除焦粉系统及焦化混合汽柴油过滤器,减少了焦粉携带对下游装置的影响;加热炉工艺联锁由“一取一”改为“三取二”,实现了联锁的有效投用。

延迟焦化 冷焦污水 酸性水 焦粉 工艺联锁

延迟焦化工艺是一种广泛应用于重油、渣油加工的工艺技术,具有技术简单、投资和操作费用低、经济效益好等优点。近年来,原油重质化、劣质化程度加大,而轻质油品需求量却在不断上升,作为重质油轻质化重要手段的延迟焦化装置面临着极大挑战,要求装置开工率不断增加、安全平稳运行程度提高[1]。中国石油兰州石化公司1.2 Mta延迟焦化装置在运行过程中存在以下问题:①冷焦污水含油、COD和悬浮物含量较高,不能直接作为冷切焦水回用;②分馏塔塔顶酸性水和焦化汽柴油携带焦粉,影响下游酸性水汽提装置和柴油加氢装置的长周期运行;③加热炉工艺联锁设计为一取一联锁逻辑,存在设计缺陷,易受原料性质、加热炉进料量、燃料气压力等因素影响,导致加热炉联锁停炉,联锁不能有效投用。针对上述问题,通过技术改造,消除了装置的运行问题,实现了装置安全平稳运行。

1 装置简介

2 装置运行问题分析及技术改造

2.1 增上冷焦污水处理系统

延迟焦化装置在焦炭塔生焦完成后,进行小吹汽、大吹汽、给水冷焦,在大吹汽、给水冷焦过程中产生大量的蒸汽和油气。蒸汽和油气的混合物经放空系统洗涤冷却后进入放空塔塔顶油水分离器[2]。

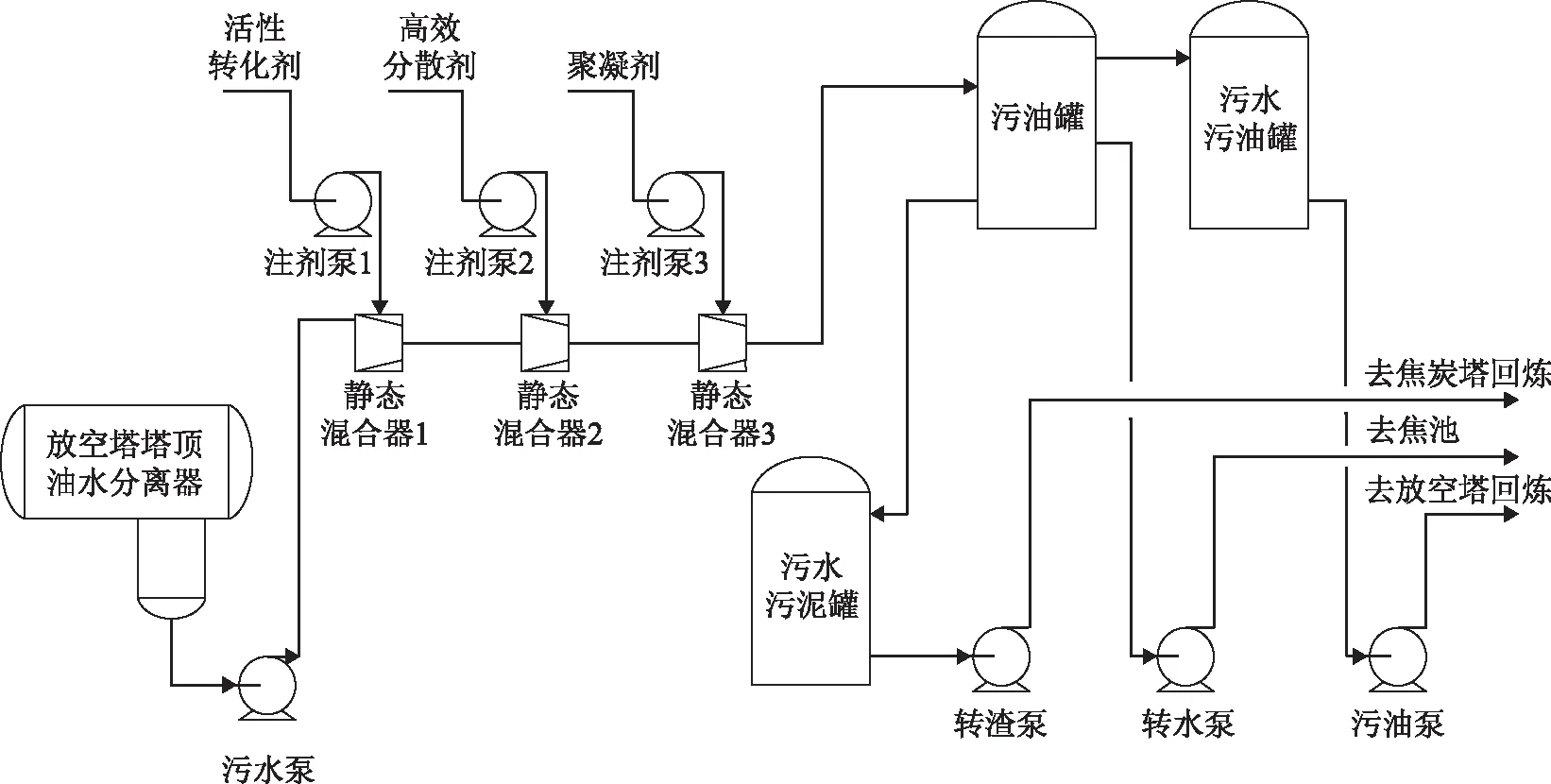

由于油水分离器底部含硫含油污水的COD、油含量和悬浮物含量高,无法直接作为冷焦、切焦水进行回用,因此在装置实际生产过程中排入含硫污水系统,导致一方面对含硫污水系统造成冲击,影响正常运行,另一方面装置每天需补充作为冷焦、切焦水使用的新鲜水,造成新鲜水消耗大。为解决以上问题,对其进行技术改造,增上冷焦污水处理系统,工艺流程示意见图1。放空塔塔顶油水分离器分离出的污水由污水泵送入静态混合器1,2,3,活性转化剂、高效分散剂、聚凝剂由注剂泵分别打入静态混合器1,2,3,活性转化剂、高效分散剂、聚凝剂与污水在静态混合器中充分混合后进入污油罐进行沉降分离,上部污油进入污水污油罐经污油泵送入放空塔回炼,中部污水经转水泵送入焦池作为冷焦、切焦水回用,下部废渣打入污水污泥罐经转渣泵打入焦炭塔进行回炼。含硫污水经处理后,其中污油得到回收,污水送至焦池作为冷焦、切焦水回用,不仅实现了含硫污水零排放,而且减少了补充的新鲜水量,每年可回用污水54 000 t,回收污油1 080 t,回收72 t废渣打入焦炭塔回炼,同时每年需花费145.6万元的药剂成本。综合投入和产出,每年可产生效益302.83万元。

图1 冷焦污水处理系统工艺流程示意

2.2 增上酸性水除焦粉系统

延迟焦化装置因其工艺的特殊性,焦化汽油、柴油、蜡油等产品及酸性水中不可避免地会携带焦粉。酸性水携带焦粉一方面加大了管道的磨损,降低了管道的安全性,另一方面焦粉在下游酸性水汽提装置汽提塔塔盘上沉积,会堵塞、卡住阀孔,严重影响酸性水汽提装置正常生产[3]。为解决该问题,采用某公司开发的旋流分离技术进行了技术改造,增上酸性水除焦粉系统。该技术主要依靠离心沉降原理[4],具有封闭运行、无工艺污水排放、旋流器内部流场均匀、分离效率高等优点,对粒径在10 μm以上的焦粉颗粒物脱除效果良好,工艺流程示意见图2。

图2 酸性水除焦粉系统工艺流程示意

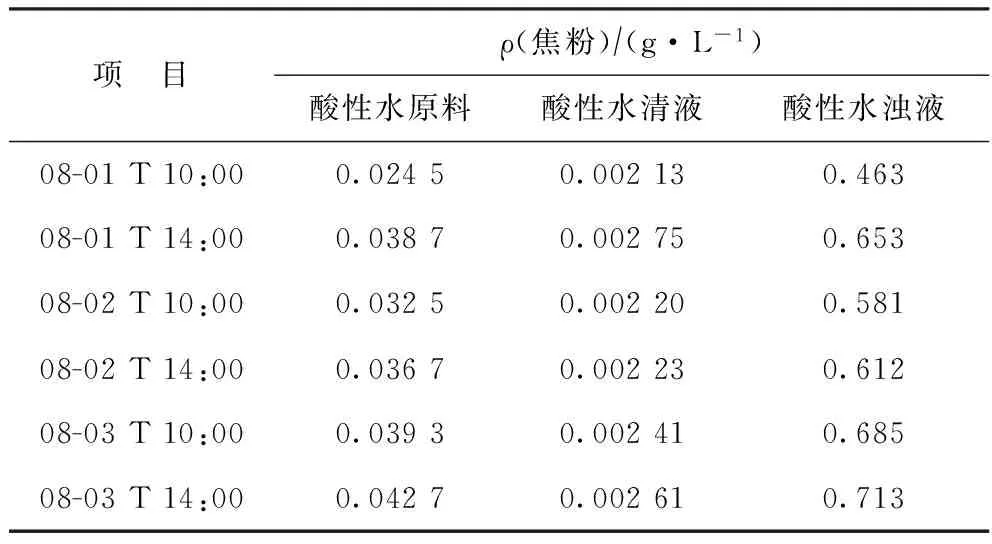

来自装置分馏塔塔顶回流罐的酸性水经酸性水泵输送至旋流分离器。经分离后,焦粉浓缩至分离器下部,形成酸性水浊液。控制酸性水浊液量为酸性水原料量的2%左右,将其排入焦粉缓冲罐。分离器顶部酸性水清液出装置,去酸性水汽提装置加工。焦粉缓冲罐中酸性水浊液收集到一定液位时,在焦炭塔给水冷焦过程中,由酸性水浊液泵输送至冷焦水管线中,与冷焦水一起进入焦炭塔。增上酸性水除焦粉系统后,系统运行稳定,2015年8月1—3日对其进行了72 h的标定,酸性水焦粉脱除标定数据见表1。从表1可以看出:酸性水原料中焦粉质量浓度为 0.024 5~0.042 7 gL;经旋流分离后,酸性水清液中焦粉质量浓度大幅度下降,为 0.002 13~0.002 75 gL,且清液中焦粉质量浓度变化不大;酸性水浊液中焦粉质量浓度较酸性水原料中焦粉质量浓度大幅上升,浊液中焦粉质量浓度为 0.463~0.713 gL。酸性水中焦粉脱除率达到91%以上,实现了粒径在10 μm以上焦粉颗粒物的有效脱除,减小了焦粉携带对下游酸性水汽提装置的影响,使得酸性水汽提装置运行平稳。

表1 酸性水焦粉脱除系统标定数据

2.3 增上混合汽柴油过滤器

装置焦化汽油、柴油经出装置线混合后去下游柴油加氢装置进行加氢脱硫。由于混合汽油、柴油中携带一定量的焦粉,进入柴油加氢装置反冲洗过滤器,导致过滤器压差快速上升,超过200 kPa,冲洗频繁,冲洗污油量大,反冲洗污油泵开启频次每8 h最高8次;而且容易造成上游装置憋压,柴油加氢装置需要打开原料返罐区阀门,降量维持生产。如果要保持加工量,必须稍开过滤器副线阀,这样携带的一部分焦粉就会进入反应器,在催化剂表面沉积,使反应器床层压力降升高[5-6],影响催化剂的使用寿命。为解决混合汽油、柴油携带焦粉对柴油加氢装置的影响,通过技术改造在混合汽油、柴油出装置线上增加了2台过滤器,工艺流程示意见图3。混合汽油、柴油进入过滤器,其中的焦粉颗粒被截留在滤网内部,过滤后的混合汽油、柴油由过滤器顶部流出至柴油加氢装置。装置正常生产过程中,2台过滤器一开一备,当过滤器进出口压差不低于100 kPa时,切换到另1台过滤器运行,压差超标的过滤器进行冲洗。采用混合汽油、柴油作为冲洗液,除去滤芯上的焦粉。冲洗污油送至装置放空塔,同放空塔内的污油混合后作为焦炭塔急冷油进行回炼。混合汽油、柴油过滤器投用后,下游柴油加氢装置反冲洗过滤器反冲洗频次恢复正常,上游装置未出现憋压情况,装置加工量维持稳定,有效地改善了柴油加氢装置反冲洗过滤器的运行工况。

图3 增上混合汽油、柴油过滤器工艺流程示意

2.4 加热炉工艺联锁改造

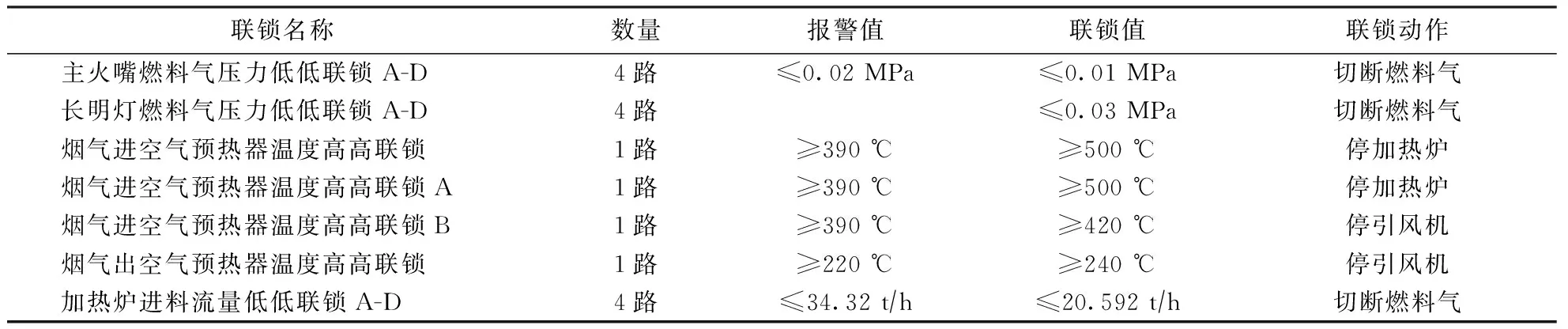

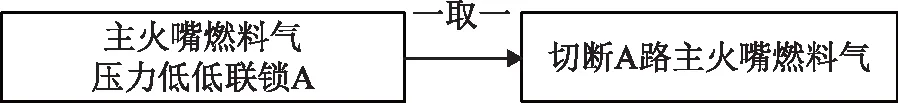

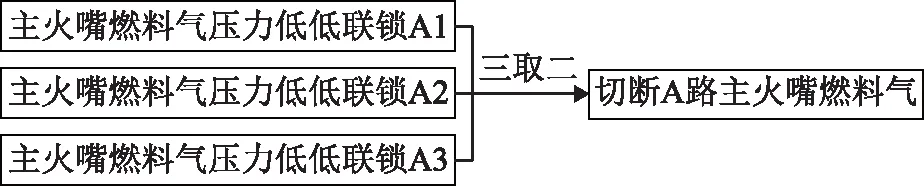

加热炉是延迟焦化装置的关键设备,炉管容易结焦[7]。为了防止在异常情况下处理不及时造成炉管结焦或烧坏炉管的事故,设计中设置了进料流量、主火嘴燃料气压力、长明灯燃料气压力低低联锁工艺,如表2所示。但装置加热炉工艺联锁存在设计缺陷,设计为“一取一”联锁逻辑,装置因原料性质较差,加热炉进料量、燃料气压力波动频繁,仪表故障原因等容易造成各参数达到联锁值,导致加热炉联锁停炉,严重影响装置的长周期运行,而实际生产中将其切至旁路,联锁未得到有效投用。为达到联锁100%投用的要求,2013年5月14日,将加热炉工艺联锁投用,但投用不到1天时间,由于仪表原因造成了加热炉局部联锁停炉。为解决此问题,提出将加热炉工艺联锁由“一取一”联锁逻辑改造为“三取二”联锁逻辑,“三取二”联锁逻辑较“一取一”联锁逻辑更可靠,可显著降低仪表故障等原因导致的加热炉联锁停炉风险[8]。以加热炉A路主火嘴燃料气压力低低联锁为例,改造前后联锁逻辑示意分别如图4和图5所示。改造前加热炉A路主火嘴燃料气压力低低联锁为单点检测信号,只要A路主火嘴燃料气压力达到低低联锁值,联锁逻辑就执行切断A路主火嘴燃料气的联锁动作,因原料性质、加热炉进料量、燃料气压力波动、仪表故障等原因引起联锁动作的几率非常大;改造后加热炉A路主火嘴燃料气压力低低联锁为三点检测信号,A1,A2,A3三个检测信号中任意两个同时达到低低联锁值时,联锁逻辑才执行切断A路主火嘴燃料气的联锁动作,引起联锁动作的几率会大幅减小。装置加热炉除加热炉进料流量低低联锁因直管段距离不足暂无法实施改造外,其余11路加热炉工艺联锁均进行了“三取二”联锁逻辑改造。自2015年6月改造完成后联锁投用以来,到目前没有出现一次误动作导致的联锁停车事故,实现了加热炉工艺联锁的有效投用,真正达到了保护加热炉的目的。

表2 加热炉工艺联锁明细

图4 改造前加热炉A路主火嘴燃料气压力低低联锁逻辑关系示意

图5 改造后加热炉A路主火嘴燃料气压力低低联锁逻辑关系示意

3 结 论

[1] 李林,陈小龙.提高延迟焦化装置运行周期的技术措施[J].石油与天然气化工,2014,43(1):29-32

[2] 傅钢强.延迟焦化装置接触冷却系统存在的问题及改进[J].石油炼制与化工,2011,42(2):19-21

[3] 王航空,张梅,杨洋,等.延迟焦化装置含硫污水治理措施与建议[J].石油炼制与化工,2011,42(9):83-86

[4] 李志明,杨强,沈其松,等.焦化油品微旋流脱焦粉实验研究[J].石油学报(石油加工),2012,28(6):1018-1024

[5] 张美琼,张霞玲,凯明,等.焦化馏分油中焦粉脱除现状及研究进展[J].炼油技术与工程,2015,45(3):1-4

[6] 陈远文.焦化汽油加氢装置反应系统结垢原因分析及对策[J].石油炼制与化工,2011,42(4):27-29

[7] 王志刚,翟志清,曹明,等.延迟焦化加热炉运行周期的影响因素分析与改进措施[J].石油炼制与化工,2014,45(12):63-68

[8] 李出和,李卓.延迟焦化装置安全联锁的探讨[J].石油化工设计,2010,27(3):1-4

PROBLEMS AND TECHNICAL TRANSFORMATION OF DELAYED COKING UNIT

Li Lin, Liu Bin, Sun Lilin

(PetroChinaLanzhouPetrochemicalCompany,Lanzhou730060)

This paper analyzed the operation problems of 1.2 Mta delayed coking unit in PetroChina Lanzhou Petrochemical Company and introduced the results after technical transformation.The problems in existing unit included:(i)high content of oil,COD and suspended matter in coke quench sewage,which was unable to reuse as a cold coke cutting water;(ii)coke fines in the sour water from fractionator overhead,and in coking gasoline and diesel,which influence long period operation of the downstream unit;(iii)design defects in process interlock of heating furnace,leading to an invalid use.To solve these problems,a cold coke sewage treatment system and a coke powder removing system were added.Then the treated cold coke sewage can be reused and the influence of coke fines on the operation for downstream unit is reduced; the interlocking mode of heater furnace was changed from“one-out-of-one”to “two-out-of-three”,and is successfully applied after transformation.

delayed coking; coke quench sewage; sour water; coke fine; process interlock

2016-10-17; 修改稿收到日期: 2016-12-07。

李林,硕士,工程师,主要从事炼油工艺技术管理工作。

李 林,E-mail:81777313@qq.com。