旧裂解炉管焊接常见缺陷探讨

2017-06-05侯怀宇

侯怀宇

(辽阳石化分公司机械检修部,辽宁辽阳111003)

旧裂解炉管焊接常见缺陷探讨

侯怀宇

(辽阳石化分公司机械检修部,辽宁辽阳111003)

作为炼化裂解炉的核心部件,高铬镍耐热钢炉管常因积焦堵塞、蠕变爆管等原因需要割管并修复。长期运行的炉管在焊接修复时,由于炉管组对不稳定、管内壁碳侵蚀严重、管材合金成分高以及导热系数小等原因,常出现坡口质量差、底层晶间腐蚀、热裂纹缺陷。针对形成原因,采用便捷卡具、适度磨除碳蚀层、确定小热量输入等焊接措施可以避免这些缺陷的产生。

裂解炉;炉管;焊接;焊接缺陷

0 前言

裂解炉是石油炼化企业的核心装置,其主要部件炉管因积焦堵塞(见图1)、蠕变爆管等原因需要割管并焊接修复。但由于管内壁积焦侵蚀、管材特殊、检修作业面小不能使用较大机械等因素,旧炉管的焊接作业常出现焊接坡口质量差、底层晶间腐蚀、热裂纹等缺陷。以往的解决方法为:使用导链吊装;割管后用角向磨光机大幅度磨削加工坡口;短道焊;多次层间打磨返修。不仅效率低、返修次数多,而且焊缝质量处于使用下限,乃至焊缝区在运行时出现裂纹开裂,造成喷油烧炉停车。在此结合长期实践,分析上述问题成因及提出相应解决措施,以消除缺陷。

图1 裂解炉炉管

1 解炉管与焊接作业相关特点

1.1 炉管的工作情况

管内介质为裂解气和水蒸汽;管内的压力为0.2453MPa,温度810℃±10℃,炉膛最高温度1130℃,管外壁温度1 003℃~1 050℃[1],管内有积焦。

1.2 炉管的材料成分和力学性能

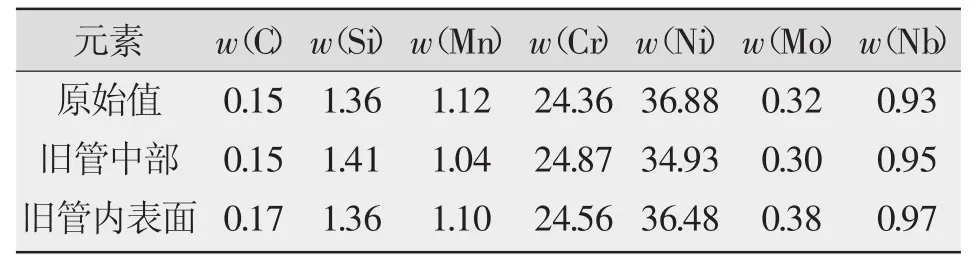

炉管材料为高铬镍耐热合金钢,常用的有:HK与HP系列(如25Cr-35Ni)、KHR系列(如35CW)、HPM系列等。以HPM(0.15C-1.8Si-25Gr-38Ni-Mo)为例,成分和性能如表1、表2所示[2]。

表1 原始炉管与旧管爆裂处的主要化学成分比较%

表2 旧管爆裂处常温拉伸试验结果

由表1可知,炉管在长期运行中受裂解气的侵蚀,内壁含碳量明显升高。由表2可知,旧炉管在长期的高温、振动环境中运行后,抗拉强度下降约50%,延伸率和断面收缩率下降约95%,屈服点下降10%。它们对焊接修复质量的不良影响较大。

1.3 炉管的焊接结构及相关几何尺寸

管长大于10 m,管径56.6~168 mm,壁厚6.35~12 mm;炉管顶部吊点、垂直悬挂,中间无固定部件;相邻管间距约220 mm,管间焊缝为有障碍垂直固定对接焊缝。

2 旧炉管焊接作业易出现缺陷的主要原因及措施

2.1 焊接坡口质量差

现场切割的焊接坡口质量普遍不高,导致氩弧焊施焊困难,质量降低。主要原因是:(1)等离子切割流对割件移动干扰敏感。(2)炉管长,并且是单吊点悬挂,割断后不稳定。(3)现场环境条件差,大型固定机械无法使用。(4)管内有积焦等杂物阻挡割流。

应对措施:

(1)采用小型便捷可伸缩调节卡具(见图2),每组对一根待焊管,可用两套卡具。卡具一正一反扣实,一端卡在未焊管上,另一端卡在待焊管上,然后用调节螺母进行伸缩调节,拉出清理管内部、切割并打磨坡口以及复位组对。

(2)等离子切割操作采用两次作业法:先割平待焊区;清焦后确定角度划出坡口外边缘线;调整等离子割嘴角度,依线进行切割。

图2 可伸缩调节卡具

2.2 底层焊缝晶间腐蚀

晶间腐蚀常见于老、旧炉管的底层焊缝,主要原因是:

(1)管材焊接性能。高铬镍钢在500℃~800℃时,过饱和固溶的碳向晶粒间界的扩散速度快于铬,在晶界附近形成(Cr、Fe)23C6沉淀析出,并形成晶粒边界附近的贫铬区,当该区铬含量降低到钝化所需极限以下,在腐蚀环境中将形成晶间腐蚀[3](炉管工作温度大于1 000℃;管内介质为高硫、高碳、具有腐蚀性的石脑油)。这是形成底层焊缝晶间腐蚀的根本原因。

(2)炉管工作状态。炉管内长期积焦,内壁被碳侵蚀,造成局部合金中含碳量高(见表1)、性能下降(见表2),在打底焊时,焊接区含碳量高的内壁母材金属熔入焊缝中,形成局部焊缝含碳量大幅增高,晶间腐蚀倾向加大。这是形成底层焊缝晶间腐蚀的直接原因。

应对措施:

(1)焊前准备。清除焊接区的污杂;选用含有Ti或Nb稳定元素或超低碳[w(C)<0.03%]的焊材(如CN82焊丝、CN182焊条);用内磨清理焊接接头区内壁碳蚀层,若磨除较多可采用氩弧焊补焊后打磨,恢复缺失壁厚,有效避免焊缝中含碳量的升高。

(2)焊接作业。焊接参数采用小规范(氩弧焊时选用φ2.0焊丝,焊接电流55~70 A;焊条电弧焊时选用φ2.5焊条,焊接电流50~65 A);提高焊速;必要时可采用风冷等急冷方法以缩短焊缝在危险温度区间的滞留时间。

2.3 热裂纹

热裂纹常见于焊缝边缘,主要原因是:

(1)管材焊接性能。高铬镍耐热合金钢(焊接特性近似不锈钢)在400℃~600℃区间停留易出现475℃脆化;在650℃~850℃区间易引起σ相析出脆化[4]。炉管金属导热系数小[高铬镍耐热合金钢约17 W/(m·K)-1;钢为36~54 W/(m·K)-1],延长了焊缝金属在高温区的停留时间,导致焊缝区金属的强度和塑性下降。而高铬镍耐热合金钢线膨胀系数是碳钢的1.5倍,加大了焊缝在高温时经受的拉伸应变。这是热裂纹倾向下降的根本原因。

(2)炉管工作状态。炉管自重大,并且一直处于悬挂状态,焊接时焊缝受到纵向拉力;焊缝的柱状晶间存在低熔点夹层薄膜,凝固结晶后期在一定的拉应力下起裂、扩展,形成晶间开裂。这是形成热裂纹的直接原因。

应对措施:

(1)焊前准备。选用合适焊材,减少具有增强热裂纹倾向的C、S、P元素的含量,增加可提高焊缝金属塑性和降低抗裂倾向的Cr、Mo、Mn、Si等元素的含量;焊前仔细清除待焊处油、污、锈、垢。

(2)焊接作业。选用小热输入的焊接方法(如管径小于89 mm时采用全氩弧焊接);采用比同直径非高铬镍耐热合金钢焊条或焊材小10%~20%的焊接电流;焊接电弧避免横向摆动;缩短高温停留时间,不要连续施焊;多层焊时应控制层间温度小于60℃(图3为较大规范连续焊焊缝、图4为层间温度小于60℃时的氩弧焊焊缝);选择夹具刚性固定措施防止应变[5];条件允许可采用516℃以上短时加热后空冷,消除475℃脆化,降低由其产生的热裂纹倾向;加热到900℃以上急冷可消除σ相脆化。

图3 较大规范连续焊焊缝

3 实例

某烯烃厂炉龄8年的乙烷裂解炉炉管,因清堵割管需焊接修复。管径φ76mm×6.35mm;材质为HPM(0.15C-1.8Si-25Gr-38Ni-Mo)。

3.1 焊前准备

使用便捷卡具固定炉管;等离子切割坡口;打磨坡口及内外两侧20~30 mm区域;使用电磨清理内壁渗碳层(厚度小于0.2 mm、宽度8~10 mm);调整卡具组对焊缝。

图4 控制层间温度<60℃的氩弧焊焊缝

3.2 焊接方法及焊材

依据管径及厚度选择全程手工氩弧焊施焊。手工钨极氩弧焊是焊接高铬镍钢较为理想的焊接方法,由于用惰性气体保护,焊接过程中合金元素烧损很少,填充焊丝的成分与母材相同或相近即可[6],选取焊丝CN82。

3.3 焊接

首先将焊缝内部进行保护,采用手工钨极氩弧焊,直流正接。由于氩气保护作用好,氩弧的温度高,热量集中。加之氩气流的冷却作用,焊缝热影响区小,焊件变形量小,焊接时无熔渣,焊后无夹渣缺陷。操作要点见2.2、2.3节所述,焊接规范见表3,焊接参数见表4,焊后清理焊缝区。

表3 φ76 mm×6.35 mm裂解炉炉管氩弧焊规范

表4 氩弧焊焊接工艺参数

3.4 焊后检验

所有焊缝进行RT检测,合格级别不低于Ⅱ级,经过一个周期的生产运行,未出现任何焊接质量问题。

4 结论

长期以来老、旧裂解炉管的焊接中,坡口质量差、底层晶间腐蚀、热裂纹问题最为突出,这是碳侵蚀管内壁、作业区间狭窄、管材焊接性特殊所致。可采用借助炉内设备使用短小便捷卡具组对固定待焊管;等离子切割操作分为切割和清理坡口两次使用;内壁适度消除碳蚀层并修补;确定使用小热量输入焊接方法及规范等方法清除缺陷,提高焊接质量和效率。

[1] 郑承炎,陈道坤,王传华.裂解炉炉管及其焊接接头的断裂分析[A]第四届全国压力容器学术会议论文集[C].中国机械工程学会压力容器分会,1997:165-167.

[2] 朱晓东,徐岩.乙烯裂解炉炉管的材质损伤[J].石油化工设备技术,2004,25(6):51-54.

[3]中国机械工程学会焊接学会.焊接手册(材料的焊接)[M].北京:机械工业出版社,2012:434.

[4]中国机械工程学会焊接学会.焊接手册(材料的焊接)[M].北京:机械工业出版社,2012:429.

[5]刘云龙,杜则裕,刘余然.焊工技师手册[M].北京:机械工业出版社,2006:145-146.

[6]中国机械工程学会焊接学会.焊工手册(手工焊接与切割)[M].北京:机械工业出版社,2006:266-267.

Research on welding defects of old cracking furnace tube

HOU Huaiyu

(Mechanical Maintenance Department,Liaoning Petrochemical Company,Liaoyang 111003,China)

As the core component of cracking furnace,the high cr-ni content of heat resistant steel furnace tube needs to be cut and repaired because of petroleum coke blocking and creep-deformation tube burst.In the welding repair of long-running furnace tube,some defects are often appeared,such as poor quality of groove,bottom intergranular corrosion and hot cracks,which due to unsteady tube group,severe carbon erosion on the inner wall of the tube,as well as the high alloy composition and small coefficient of heat conductivity of the tube.Hence,some welding measures like convenient fixture,appropriate removal of carbon corrosion layer and using small heat input are adopted to avoid these defects.

cracking furnace;furnace tube;welding;weld defects

TG441.7

B

1001-2303(2017)05-0116-04

10.7512/j.issn.1001-2303.2017.05.25

2016-12-17;

2017-01-20

侯怀宇(1972—),男,高级技师,本科,主要从事特种设备焊接管理工作。E-mail:1428824872@qq. com。

本文参考文献引用格式:侯怀宇.旧裂解炉管焊接常见缺陷探讨[J].电焊机,2017,47(05):116-119.