X80管线钢平板多层对接焊数值模拟

2017-06-05严春妍安爱玲包晔峰

元 媛,严春妍,安爱玲,包晔峰

(河海大学机电工程学院,江苏常州213022)

X80管线钢平板多层对接焊数值模拟

元 媛,严春妍,安爱玲,包晔峰

(河海大学机电工程学院,江苏常州213022)

管线钢在实际焊接过程中多采用多层焊,其焊接过程较单层焊更为复杂。利用SYSWELD专业焊接模拟软件,对X80管线钢中厚板平板多层焊焊接温度场及应力场进行数值模拟,研究焊接速度、预热温度及层间温度对焊接温度场和熔深的影响。结果表明,随着焊接速度的增加,焊接温度场的最高温度下降,熔深减小。提高预热及层间温度对温度场无显著影响。残余应力集中在焊缝及近缝的热影响区。最大纵向残余应力出现在打底层的焊缝根部,其峰值大于横向残余应力峰值。

温度场;应力场;SYSWELD;多层焊

0 前言

管线钢作为液化石油及天然气的输送工具,经历了漫长的发展变化。自二战期间美国建立了世界上第一条具有现代规模的长距离石油输送管线以来,随着输送条件的变化,管线钢的要求及钢级不断提高[1]。X80管线钢通过形变强化而使材料具有很高的强韧性,又因其经常服役于严苛的工作环境,因此对焊接加工提出了特殊的要求[2]。

使用多层焊焊接中厚板X80管线钢时,由于多层焊会经历多次焊接热循环过程,温度场变化十分复杂,仅凭经验并不能定量地、全面地掌握其变化规律[3]。加之焊接是对局部快速加热又快速冷却的过程,该过程会释放大量应力使得焊件焊后变形,从而可能导致焊接构件失效。在此使用SYSWELD专业焊接模拟软件模拟板厚14.6 mm、屈服强度625 MPa、抗拉强度720 MPa的X80管线钢平板多层对接焊的焊接过程,获得焊接工艺参数对温度场的影响,计算出焊后残余应力值,为实际X80管线钢多层焊的焊接过程提供指导与理论依据。

1 焊接有限元理论基础

1.1 温度场方程

焊接温度场三维非线性瞬态热传导问题的控制方程可表示为[4]

式中 ρ为密度;c为比热容;Q为热输入;Kx、Ky、Kz分别为x、y、z方向上的导热系数;T为温度场的分布函数;t为时间。

通过对流和辐射损失的热量qc、qr分别为[5]

式中 hf为表面散热系数;T∞为周围环境温度;σ为玻尔兹曼常数;ε为体表面的辐射率。

1.2 应力场方程

材料处于弹性或塑性状态的应力应变关系[6]

式中 [D]为弹性或弹塑性矩阵;{C}为与温度有关的向量;{dε}为总应变;{dσ}为总应力。

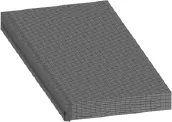

整个构建的平衡方程组为

2 有限元模型的建立

2.1 几何模型

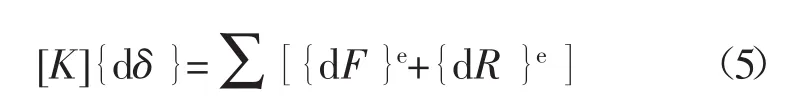

X80管线钢平板多层焊接的焊件模型尺寸为150 mm×300 mm×14.6 mm。整个焊缝由打底层、填充层1、填充层2、盖面层四层组成。由于平板焊件的对称性,取模型的一半进行研究。在进行数值模拟计算时,在对称面上施加对称约束。设定焊接方向平行于y轴,焊接起始点为原点。采用规则的六面体网格,在焊缝和热影响区细化网格,远离焊缝和热影响区处粗化网格。有限元模型网格划分如图1所示。

图1 有限元模型Fig.1 Finite element model

2.2 热源模型

利用有限元软件模拟焊接过程时,选择合适的焊接热源模型是得到温度场结果的前提。热源模型中的双椭球热源模型,它以双椭球能量密度分布的热源模式,可用于处理一般的电弧冲力小的热源模型,如焊条电弧焊、钨极氩弧焊、熔化极气体保护焊等焊接方法[7]。在此选用双椭球热源模型作为温度场数值模拟计算的热源模型。

2.3 边界条件及材料性能参数设置

采用SYSWELD专业焊接模拟软件进行有限元分析,在进行焊接模拟时需要考虑材料的热物理性能参数以及力学性能参数。本研究计算所用X80管线钢部分材料性能参数参考国内外相关文献,而对于部分未知温度参数通过插值法和外推法确定。X80管线钢的各项性能参数如图2所示。

图2 X80钢材料性能参数Fig.2 Material properties of X80 steel

设定热辐射和热对流的边界条件。总换热系数采用SYSWELD中提供的换热公式。本研究中环境温度为20℃,预热温度和层间温度为100℃。

2.4 焊接工艺参数

打底焊采用焊条电弧焊。填充和盖面焊采用药芯焊丝半自动焊。焊接工艺参数如表1所示。

表1 焊接工艺参数Table 1 Welding parameters of the plate

图3 焊接不同时刻的温度场云图Fig.3 Temperature field during welding and after cooling

3 结果及分析

3.1 平板焊接温度场结果及分析

根据建立的有限元模型和确定的各项参数,计算出X80管线钢三维瞬态温度场模拟结果。焊接到每一层焊缝进入稳定焊接时的温度场云图如图3所示。每层焊的焊接工艺参数如表1所示,预热温度及层间温度均为100℃。

由图3可知,随着焊接道次的增加,熔池所达最高温度增大,且高温覆盖的范围也扩大。

利用SYSWELD的后处理功能,分别在打底层、填充层1、填充层2、盖面层的焊缝表面处选取3个点,其坐标如下:

打底层:(0,30,2)(0,100,2)(0,200,2)

填充层1:(0,30,6)(0,100,6)(0,200,6)

填充层2:(0,30,10)(0,100,10)(0,200,10)

盖面层:(0,30,14)(0,100,14)(0,200,14)

研究各焊层上节点的焊接热循环曲线(见图4)。由图4a可知,曲线出现了4个峰值,且峰值温度依次下降。这是因为后面每一层焊接都对打底层的表面节点产生了热影响。随着后续焊接厚度方向距离的增大,热影响逐渐变小,因此峰值温度下降。填充层1、2的热循环曲线变化情况与打底层类似。盖面层由于没有后续焊层的影响,只出现了一个峰值温度。

随着时间推移,处于最高温度的节点位置也不断变化。这是由于在多层焊焊接中,后续焊层对已焊接层有焊后热处理作用,而先焊层对后焊层则起到预热作用。各个节点温度变化基本一致,最高温度相差甚微。

3.2 焊接速度对温度分布的影响

焊接速度间接影响焊接热输入,从而影响温度 场。不同焊接速度对于板件的焊接温度场最高温度和熔深的影响如图5、图6所示。

图4 不同焊层上焊缝表面节点焊接热循环曲线Fig.4 Thermal cycle of the nodes on the surface of welding beads in different layers

图5 不同焊接速度下的焊接最高温度Fig.5 Maximum temperature in different welding speeds

图6 不同焊接速度下的熔深Fig.6 Penetration in the different welding speeds

由图5可知,随着焊接速度的增大,最高温度降低。说明在焊接热输入一定的情况下,随着焊接速度的增大,焊接热输入减小,单位时间内给予焊件的能量减小,因此最高温度降低。由图6可知,随着焊接速度的增大,熔深呈递减趋势。

3.3 预热及层间温度对温度分布的影响

采取相同的预热温度及层间温度,选取20℃、60℃、100℃和150℃四个不同的温度值研究温度场的分布。不同预热及层间温度条件下,温度场计算结果如图7所示。

图7 不同预热温度下的焊接最高温度Fig.7 Maximum temperature in the different preheating temperatures

由图7可知,预热温度及层间温度对打底焊的影响大于对填充焊和盖面焊的影响,且越到后续焊层其影响效果越弱。

3.4 应力场结果与分析

采用SYSWELD模拟X80管线钢平板焊接的应力场时,首先按照热传导方程和边界条件剖析计算不同节点、不同时刻的温度值,并按规定的顺序将数据记录在温度变化文件中;读取温度数据,并将不同时刻、不同节点的温度作为载荷施加到应力分析中,以实现应力应变分析。

采用表1所示的焊接工艺参数,预热温度及层间温度均为100℃,得到焊件的焊后纵向残余应力、横向残余应力以及等效残余应力的分布云图,如图8所示。

由图8可知,纵向残余应力集中在焊缝及近缝的热影响区。最大纵向残余应力值590 MPa,出现在焊根处,表现为拉应力。焊后横向残余应力在焊缝和热影响区表现为残余拉应力,母材承受压应力。最大横向残余拉应力值为561 MPa。纵向残余拉应力的最高水平大于横向残余拉应力的,但其值均小于材料的屈服强度。等效残余应力集中在焊缝根部,最大值为580 MPa。

图8 焊接残余应力云图Fig.8 Cloud picture of residual stress

4 结论

(1)建立X80管线钢平板多层对接焊的有限元模型,获得焊接温度场及应力场的分布云图。

(2)分析多层焊焊接热循环曲线可知,填充焊和盖面焊对打底焊层上所取节点产生热影响,使打底层的焊接热循环曲线出现4个波峰。由于后续焊层对已焊接层的热处理作用、先焊层对后焊层的预热作用,使最高温度的节点位置不断变化。

(3)在焊接热输入不变的情况下,焊接速度增大,焊接温度场的最高温度下降,熔深减小。预热及层间温度对X80管线钢平板多层焊焊接温度场的影响很小。

(4)残余应力集中在焊缝及热影响区打底层的焊缝根部。最大纵向残余应力590 MPa,最大等效残余应力580 MPa,均小于材料的屈服强度。

[1] Phil Hopkins.The challenges for frontier pipeline projects [C].Yokohama:PipeDreamer’s Conference,2002.

[2] 吴冰,陈辉.X80管线钢的焊接冷裂纹试验[J].电焊机,2008,38(10):66-69.

[3] 罗德通.X80级管线钢单丝多层焊接温度场的数值模拟[D].山东:中国石油大学(华东),2014.

[4]安爱玲,严春妍,祁帅.X80管线钢四丝埋弧焊的数值模拟[J].热加工工艺,2016(3):220-223.

[5] Da Nóbrega J A,Diniz D D S,Silva A A,et al.Numerical Evaluation of TemperatureFieldandResidualStresses in an API5LX80 Steel Welded Joint Using the Finite Element Method[J].Metals-OpenAccessMetallurgy Journal,2016,6(2):1-28.

[6]白世武,李午申,严春妍.9%Ni钢斜Y型坡口裂纹试验的数值模拟[J].焊接学报,2009,30(12):93-96.

[7]莫春立,钱百年.焊接热源计算模式的研究进展[J].焊接学报,2001,22(3):93-96.

Page 76

(3)在-30℃条件下对焊接接头进行夏比冲击实验,缺口分别位于焊缝中心和热影响区。其平均冲击吸收能量分别为119.7 J和230.7 J。断口扫描显示,缺口位于焊缝的断口上,存在大量韧窝和少量的解离刻面,而缺口位于热影响区的断口上分布着尺寸较大的韧窝。

(4)硬度分析表明,内衬层母材金属硬度高于基层金属母材硬度,由于经过多次后道焊缝的热处理作用,内衬层焊缝硬度同样高于基层焊缝的硬度。

参考文献:

[1]周培山,杨笠.L245NCS/316L复合输气管道的焊接技术[J].天然气工业,2016,36(11):96-101.

[2]范兆廷,张胜涛,殷林亮,等.316L-20G双金属复合管焊缝组织元素扩散分析[J].重庆大学学报,2012(11):100-103.

[3] 朱洪亮.机械式双金属复合管焊接质量控制[J].电焊机,2014,44(11):52-55.

[4]黄本生,陈鹏,张荣副,等.316L/X65双金属复合管焊接接头组织与性能[J].钢铁,2016,51(5):69-75.

[5]李立英,王成,韩彬,等.L415/316L复合管免充氩焊接接头组织与性能[J].材料热处理学报,2014,35(1):125-130.

[6] Tiyasri N,Poopat B.Welding Procedure Development for Welding of High Strength Carbon Steel Cladded with Austenitic Stainless Steel 316L by Using Overmatching Filler Metal[C]//Key Engineering Materials.Trans Tech Publications,2013(545):182-187.

[7] Xue F,Xu L Y,Jing H Y,et al.Corrosion behavior of mechanical clad pipe welded joints in CO2saturated seawater under high temperature and high pressure[J].Materials and Corrosion,2013,64(6):544-549.

[8] Ent J V D,Portzgen N,Findlay N,et al.Automatic ultrasonic inspection of pipeline girth weldswith a corrosive resistant alloy(Cra)layer[J].Non-Destructive Testing-Australia,2007,44(1):23-29.

[9] Xu L Y,Li M,Jing H Y,et al.Electrochemical Behavior of Corrosion Resistance of X65/Inconel 625 Welded Joints [J].International Journal of Electrochemical Science,2013(8):2069-2079.

[10]汪建明,王文龙,郭岳新,等.Inconel625/X65复合管焊接工艺及接头性能研究[J].焊接,2012(8):42-46.

[11]王东红,郭江涛,钟炜,等.双金属复合管全自动TT对接焊工艺研究[J].热加工工艺,2014,43(19):216-217.

Numerical simulation of multi-layer butt-welding of X80 pipeline steel

YUAN Yuan,YAN Chunyan,AN Ailing,BAO Yefeng

(College of Mechanical and Electronic Engineering,Hohai University,Changzhou 213022,China)

In the actual welding process,multi-layer welding is mostly used for welding pipeline steel,and it is more complex than singlelayer.The temperature and stress field of multi-layer butt-welding of medium thickness plate of X80 pipeline steel are simulated by SYSWELD software.The influence of welding rate,interpass temperature and preheat temperature on the temperature field is studied.The effects of welding parameters on the maximum welding temperature and penetration are gained.The results show that the maximum temperature of welding temperature field and the penetration decrease as welding speed increases.While the increase of preheat and interpass temperature has little effect on temperature filed.The residual stresse is concentrated in the HAZ of the welds and near the welds. The maximum longitudinal residual stress appears in the root of weld in backing layer.The peak of longitudinal residual stress is higher than that of the transverse residual stress.

temperature field;stress field;SYSWELD;multi-layer welding

TG457.6

A

1001-2303(2017)05-0098-06

10.7512/j.issn.1001-2303.2017.05.21

2016-12-09;

2016-12-19

元 媛(1992—),女,在读硕士,主要从事焊接过程数值模拟及冷裂敏感性的研究工作。E-mail:153685699@qq.com。

本文参考文献引用格式:元媛,严春妍,安爱玲,等.X80管线钢平板多层对接焊的数值模拟[J].电焊机,2017,47(05):98-103.