圆形料场堆取料机环形回转平台组装及焊接工艺

2017-06-05王晶

王晶

(承德石油高等专科学校,河北承德067000)

圆形料场堆取料机环形回转平台组装及焊接工艺

王晶

(承德石油高等专科学校,河北承德067000)

环形回转平台位于圆形料场堆取料机下部,承载了上部中心立柱、堆料系统的全部质量及刮板取料机构和门架钢结构的部分质量,是整机设备的中心支撑部件,也是设备运行过程中旋转的基础,对其焊接质量要求极为严格。分析某圆形料场堆取料机环形回转平台的使用及结构特点,详细阐述制造过程中的焊接工艺、组装工艺及重点控制细节,为保证环形回转平台的整体焊接质量以及整机平稳运行奠定基础。

环形回转平台;焊接工艺;组装工艺;控制要点

0 前言

圆形料场堆取料机是一种连续、高效的散状物料装卸输送机械,广泛应用于港口、钢厂、矿山等[1]。中心立柱环形回转平台是圆形料场堆取料机的主要承载部件,属于环形大型整体式的准对称焊接结构。该结构位于中心立柱下部,与门架钢结构、刮板取料机组成堆取料机的取料系统。环形回转平台由下至上承载了上部中心立柱、堆料系统(堆料臂钢结构、中部回转机构、回转中间架、上部回转机构、栈桥支撑平台、主机附属钢结构等)的全部质量以及门架钢结构、刮板取料机构的部分质量。门架钢结构、刮板取料机构一端铰接于环形回转平台上,该平台固定在回转支承外圈上,用螺栓联接回转支承的内外圈与中心立柱下部,这一结构使平台围绕中心立柱回转,如图1所示。环形回转平台在360°旋转过程中不仅承载几百吨质量,而且承受来自其上部回转、皮带机运行和落料、取料机取料、俯仰等各种不均衡、非周期作用力的综合影响,受力很不稳定,动载大,各种力及它们产生的弯矩、扭矩共同叠加,最终作用于环形回转平台上[2]。因此,环形回转平台是设备下部稳定的基础,是整机正常运行的必要保障,其制作工艺决定着圆形料场堆取料机整机的运行质量。

图1 圆形料场堆取料机结构Fig.1 Structure diagram of circular stockyard stacker reclaimer

1 中心立柱环形回转平台结构

该圆形料场堆取料机中心立柱环形回转平台材质为低合金高强钢Q345D,外观呈环形,整体尺寸为外口直径φ5 400 mm、内口直径φ4 202 mm、高度1 850 mm,如图2所示。该平台采用全封闭环形箱型梁结构,上下盖板为类似环形圆板,外围焊有长方形筒体围板,箱体内环360°均布人孔隔板方便内部施焊、控制焊接变形和加强结构强度,结构中间焊有部分立柱筒体,筒体底端焊有厚法兰,待环形平台整体焊接完成并检验合格后利用10 m立式车床加工法兰平面,最后与回转大轴承螺栓连接。

图2 中心立柱环形回转平台三维图Fig.2 Three-dimensional plot of annular rotating platform

2 焊接坡口形式

中心立柱环形回转平台焊缝数量多,焊接质量要求高,钢板平对接焊缝及T型对接处角焊缝的坡口形式对焊接质量起关键作用,特别是环形平台上盖板平对接焊缝主要承受拉应力,中心立柱筒体与法兰及筒体与下盖板T型对接角焊缝在平台围绕立柱旋转过程中还会产生扭矩和弯矩。根据受力关系及焊接要求,承受拉应力、扭矩、弯矩的焊缝必须开坡口,全部焊透且无缺陷,以保证其能承受箱体本身的自重载荷及外界的应力载荷。制作时要求打磨清理坡口表面及两侧30 mm范围,不得有氧化皮、熔渣、油污及水锈。坡口表面用5倍(含5倍)以上放大镜进行宏观检查,不允许有裂纹、分层等缺陷[3]。由于该平台钢板厚度为10~50 mm,根据要求焊缝均采用全焊透坡口形式,平对接焊缝采用不对称X坡口,T型焊缝采用V型坡口,坡口形式及尺寸如图3所示。经生产实践证明,该坡口形式可有效防止未焊透,探伤合格率达100%。

图3 环形回转平台钢板对接焊接坡口形式Fig.3 Groove diagram of butt weld in steel of annular rotating platform

3 中心立柱环形回转平台焊接参数

目前针对受力结构的焊接,为确保焊接质量,尤其是焊缝根部质量,多采用焊条电弧焊或TIG焊打底、焊条电弧焊或埋弧焊填充及盖面。但是这两种打底焊方法对操作者技术要求高、生产率低,特别是焊条电弧焊焊缝质量难以保证,采用TIG焊可保证打底质量,但成本太高,而采用CO2气体保护焊焊接操作简便,效率高、成本低、焊接变形小。根据NB/T 47014-2011《承压设备用焊接工艺评定》标准,对CO2气体保护焊打底、CO2气体保护焊或埋弧焊填充及盖面两种焊接工艺在环形回转平台的应用可行性进行试验研究,并进行了板厚20 mm焊接接头的焊接工艺评定。其中在采用埋弧焊焊接时,由于热输入较焊条电弧焊大,易造成焊缝低温韧性恶化,所以选用SJ101烧结焊剂配焊H10Mn2[4],接头力学性能如表1所示。由表1可知,断裂位置位于母材,焊缝抗拉强度均高于母材,表明焊缝具有良好的力学性能,且弯曲试样的弯曲部位外表面(受拉面)未发现裂纹和裂缝,焊接接头具有良好的塑性和韧性,满足工作要求,验证了焊接参数的合理性。

表1 焊接接头力学性能Table 1 Mechanical property of welded joint

中心立柱环形回转平台箱体内部、外部接头的平焊、立焊、隔板及厚法兰的对接采取CO2气体保护焊焊接(φ(CO2)80%,流量20~25 L/min),上下盖板、围板、筒体拼接采用埋弧焊焊接。焊接参数根据工艺评定确定,如表2、表3所示。

4 中心立柱环形回转平台组装方案确定

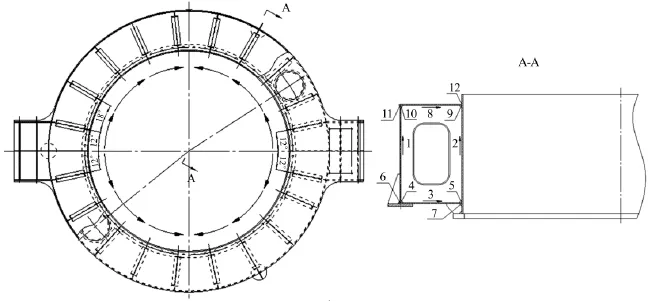

环形回转平台组装的难点在于如何保证法兰圆度、上下盖板平面度均不超过2 mm及控制整体结构焊接变形。通过不断改进工艺,可采取以下方案进行:首先划线焊接法兰与筒体,为防止法兰变形,法兰厚度留10 mm作为机加工余量,筒体内部加焊十字撑,注意焊缝拼接位置和螺纹通孔位置,避免孔位与焊口重合,焊接法兰外围筋板时,注意筋板装配位置线尽量与胎架横档对应。为避免法兰焊接变形导致平面度及圆度出现偏差,法兰焊前内部加焊米字撑。然后以法兰面为基准,找正水平、固定,定位焊接下盖板,调整找平下盖板,点焊牢靠,在下盖板上划出内部隔板、外围筒体围板焊接位置参考线,注意隔板位置线应以筒体水平中心线为基准,两侧各返12°,并在此基础上由两侧向中心依次返18°,将20块隔板按照此线进行点焊,隔板外侧加焊可调节的斜支撑进行固定,保持其垂直度。外围筒体围板、内部隔板固定后,调整部件垂直度、位置度及整体尺寸合格后进行连续焊接,内部施焊时应遵循由内而外、先立后平、从中间向两侧依次对称焊接、长焊缝分段退步焊的焊接原则,待焊满1/2后,再清理外侧焊根,内外交替焊接,可防止出现因产生较大变形而无法修复的局面[5]。环形回转平台上下盖板与内外筒体环焊缝要求完全熔透,所以采取先打底后盖面、分层施焊、分步退焊,由水平中心线两侧4人对称施焊,一方面保证在打底焊接时坡口钝边完全熔透,另一方面分层施焊时每道焊缝均采用小电流焊接,有利于控制环形回转平台的焊接变形,防止或减少构件扭曲、旁弯等变形,焊接焊接顺序如图4所示。

表2 CO2气体保护焊焊接参数Table 2 Welding parameters of CO2gas metal arc welding

表3 埋弧焊焊接参数Table 3 Welding parameters of SAW

5 制造主控要点

(1)上下盖板为异形件,考虑到节约板材,按照拼版图分上下、左右对称共4块钢板采用埋弧焊焊接而成,且与外部筒体围板拼接焊缝错开至少300 mm,与内部隔板错开200 mm,盖板的拼接焊缝不允许在转角处以避免应力集中。

(2)由于中心立柱环形回转平台上盖板在设备运转过程中要承受巨大的拉应力,筒体与法兰T型环焊缝在平台围绕立柱旋转过程中还会产生扭矩和弯矩,焊缝很可能产生疲劳导致开裂,要求焊后必须进行100%超声波探伤,达到Ⅰ类焊缝标准,保证焊缝无开裂现象。

图4 中心立柱环形回转平台焊接顺序示意(焊缝编号:1,2,3,…)Fig.4 Sequence diagram of annular rotating platform in welding(welding number:1,2,3,…)

(3)制作法兰时,注意钢板拼接焊缝与法兰表面螺纹孔位置错开,不允许在焊缝处钻孔,且内部筒体纵向拼接焊缝与法兰拼接焊缝错开300 mm。

(4)环形回转平台内部隔板与上盖板T型对接处角焊缝均要求焊接以增加强度,为方便施焊和排烟,可在上盖板切割中心对称人孔,如图4所示。人孔处在两隔板中间。内部箱体焊接完成后,在上盖板人孔位置内部加衬垫,外部用与人孔尺寸对应的圆板封闭人孔,圆板与上盖板焊接处必须开坡口,焊后磨平焊缝,保证外观。

(5)中心立柱环形回转平台内外筒体卷制尺寸要求,接头处错口小于等于2 mm,筒体圆柱度不超过2 mm。设备在焊接制造过程中随时矫形,焊后整体再矫形,保证盖板平面度在2 mm以内。

6 结论

采取以上工艺焊接并在制造过程中对关键部位进行质量控制,大幅提高了中心立柱环形回转平台制造质量,特别是解决了大型结构制作过程中焊接变形大、控制难、尺寸精度难以保证等质量问题,这不仅大大降低了焊后返修率,满足了产品质量的要求,提高了生产效率,更重要的是保证了设备旋转过程中中心支撑部件的坚挺、稳固,同时也为圆形料场堆取料机同类大型结构的制作及使用奠定了基础。

[1]代向歌,彭高明.BP-GA算法对斗轮堆取料机回转平台的结构优化[J].机械设计与研究,2012,28(1):105-109.

[2]王素妮,亓炳生,金海龙.圆形料场堆取料机柱体制作要点分析[J].华电技术,2013,35(5):62-64.

[3]韩曙光,董战虎.13MnNiMoNbR钢焊接[J].承德石油高等专科学校学报,2001,3(2):12-15.

[4]邱葭菲,王瑞权,曹时增.16MnDR焊接工艺试验与分析[J].焊接技术,2013,42(11):76-78.

[5]李英.C型转子式翻车机端环制造技术分析与探讨[J].有色设备,2011(4):44-47.

Assembling and welding technology of annular revolving platform of circular stockyard stacker-reclaimer

WANG Jing

(Chengde Petroleum College,Chengde 067000,China)

Annular revolving platform is located in the bottom of the circular stockyard stacker-reclaimer and bears total weight of upper central column and reactor system and part weight of scraper-reclaimer and steel structure of portal frame,it is central support unit of complete machine and also basis unit of the rotating of the machine in operation,so its welding quality is required very strictly.In this paper,the use and structural features of this platform are analyzed and its welding technology,assembling technology and welding quality control in manufacturing process are elaborated,which ensures overall welding quality of the platform and the stable operation of the complete machine.

annular revolving platform;welding technology;assembling technology;control main point

TG457

B

1001-2303(2017)05-0062-05

10.7512/j.issn.1001-2303.2017.05.13

2017-01-09

王 晶(1978—),男,讲师,硕士,主要从事焊接结构强度与焊接工艺评定方面的研究工作。E-mail:wangjing1953@qq.com。

本文参考文献引用格式:王晶.圆形料场堆取料机环形回转平台组装及焊接工艺[J].电焊机,2017,47(05):62-66.