大厚壁管扁焊枪的改进优化

2017-06-05吕旭伟朱德才谭文良马力川康泽坛

吕旭伟,朱德才,谭文良,马力川,康泽坛

(中广核工程有限公司,广东深圳518120)

大厚壁管扁焊枪的改进优化

吕旭伟,朱德才,谭文良,马力川,康泽坛

(中广核工程有限公司,广东深圳518120)

随着国内二代半、三代核电站的规模化建造,窄间隙自动焊工艺被广泛应用于主回路管道焊接过程中。主管道焊接采用自动焊标准大焊炬,焊接过程中需要消耗大量的保护气体,且易受外界环境的影响,不便于进行量化控制,成本较高,这些因素很大程度上制约了自动焊技术的推广和普及。基于自动焊焊机自身特点,借鉴国外的成熟扁焊枪经验,分析焊枪结构,设计能够匹配自动焊焊机的焊枪结构,使得该扁焊枪可深入至焊缝表面进行近距离保护,大大减少所需保护气体流量,且不易受外界环境影响,保护效果更佳,便于量化控制。

自动焊焊机;焊枪;窄间隙自动焊;氩氦保护气

本文参考文献引用格式:吕旭伟,朱德才,谭文良,等.大厚壁管扁焊枪的改进优化[J].电焊机,2017,47(05):52-58.

0 前言

随着大壁厚管道自动焊技术逐渐应用于核电、风电、石化等国民工业领域,焊接过程中所需的惰性气体(如Ar、He)的消耗量不断增加。在生产惰性保护气体时,耗费能源大,投入资金多,很大程度上制约了自动焊技术的推广和普及。

CPR1000主管道自动焊采用LIBURDI公司的GT-VI代焊机,如图1所示,焊枪采用标配大焊炬,采用石英玻璃气罩对钨极进行惰性气体保护,气罩造价高、易损坏。在大壁厚管道焊接过程中,由于焊缝较深,而气罩又无法靠近焊缝,因此需要大流量的气体保护,且保护效果不佳。基于此,本研究借鉴台山EPR机组自动焊的扁焊枪实施经验,突破传统模式,通过改装优化,设计出能够匹配目前GT-VI自动焊焊机的扁焊枪,该焊枪可深入至焊缝表面进行近距离保护,大大降低保护气体流量,不易受外界环境影响,保护效果更佳,且便于量化控制[1]。

1 焊枪结构分析

从机械设计角度分析,标准大焊炬和扁焊枪反映了两种设计理念:一体式设计和模块化设计。标准大焊炬采用一体式的设计方式,焊炬结构简单,气路较为简约;而扁焊枪采用模块化的设计方式,焊枪结构复杂,气路和冷却回路较为精细[2]。

图1 自动焊焊机整体

1.1 标准大焊炬结构

标准大焊炬结构如图2所示,由耐热壳、气体导流室、钨极、滤网和石英玻璃气罩构成。整个焊炬结构简单,调节灵活。

图2 标准大焊炬结构

保护气体依次经过耐热壳、气体导流室和滤网,最终在石英玻璃气罩中汇聚。由于结构所限,标准大焊炬不能深入坡口对焊缝表面实施近距离保护,所以气路设计比较宽大。在焊接过程中,气体流量随坡口深度增加而增大,特别是在根部焊道(深度>80mm)的焊接过程中,为了获得成形良好的焊缝,气流量会达到80 L/min,从而耗费掉大量的保护气体。

1.2 扁焊枪结构

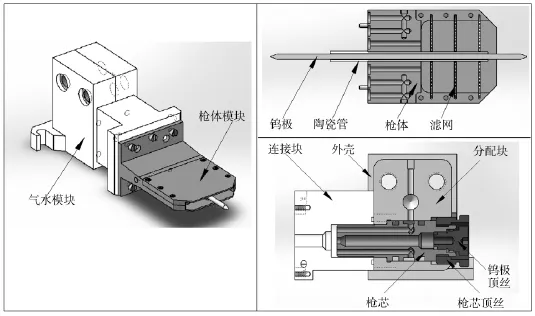

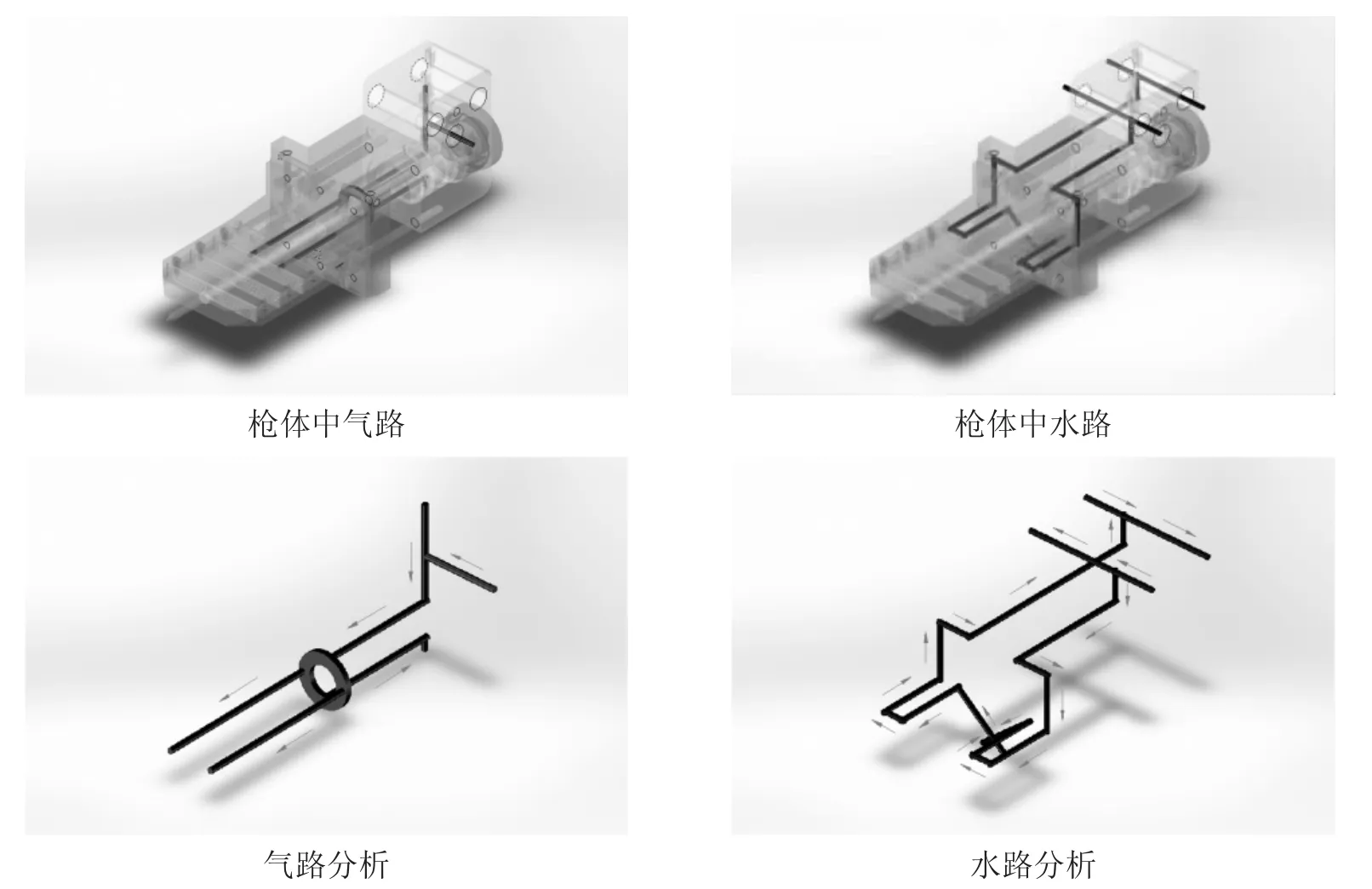

扁焊枪采用模块化的设计方式,如图3所示,整个焊枪包括枪体和气水两个模块。枪体模块包括:钨极、陶瓷管、枪体、滤网;气水模块包括:连接块、外壳、分配块、钨极顶丝、枪芯顶丝、枪芯。枪体模块的作用是深入坡口进行焊接工作;气水模块的作用是分流保护气体和冷却水。扁焊枪流体线路设计如图4所示,在整个焊枪中集成了两条各自独立的流体线路——气路和水路。

1.2.1 气路

保护气体通过进气孔进入分配块,改变方向后进入枪芯,而后经过连接块到达枪体。与标准大焊炬相比,由于不需要较大流量的保护气体,因此气路截面设计得比较小,所以保护气体消耗量大为降低;与此同时,考虑到沿程阻力损失对气体流通产生的不利影响,扁焊枪虽未采用直通式气路设计,但整个气路亦设计得较为简单,保证了气体的顺畅流通。

1.2.2 水路

冷却水进入进水孔后分成两路,一路经分配块左侧的出水孔进入摄像头冷却线路对摄像头进行冷却,后经分配块左侧的进水孔进入分配块,从右侧的出水孔流出,完成一次循环;另一路先后经过分配块、枪芯、连接块抵达枪体,后折返,依次经过连接块、枪芯、分配块,与摄像头冷却水汇合后通过右侧出水孔,完成一次循环。由于焊接过程中产生大量的辐射热,若扁焊枪不经过充分冷却,极易损毁;加之监控摄像头在工作过程中亦产生大量热,需要及时进行冷却,故扁焊枪内部精心设计了循环冷却水回路,确保二者能够及时冷却降温[3]。

图3 扁焊枪结构

图4 扁焊枪气路、水路示意

2 扁焊枪改进优化

扁焊枪的改进优化主要是循环冷却流道和连接位置的优化,包括:为解决扁焊枪与摄像头同时冷却问题而进行的循环冷却流道设计与改进;为实现扁焊枪与视频摄像系统结合而进行的焊枪连接位置的优化与改进。

2.1 扁焊枪循环冷却流道改进

目前国外核电项目及台山核电项目自动焊焊机均无摄像头,与其相配套的扁焊枪也无需考虑摄像头的冷却,只需冷却自身系统。因此在原有扁焊枪上只有一侧有循环水端口,另一侧没有,如图5所示。而GT-6代自动焊焊机机头上有一个以焊炬、摄像头等部件为主的完整冷却循环系统,如图6所示。

对比上述机头,初步改造扁焊枪的循环冷却水系统,在扁焊枪另一侧增设循环冷却水的端口,使扁焊枪的冷却水能够冷却摄像头,形成一个完整的冷却循环系统,如图7所示。

图5 台山核电自动焊焊机机头

图6 CPR1000机组核电自动焊焊机机头

图7 扁焊枪循环水端口改造过程

2.2 扁焊枪连接位置的优化与改进

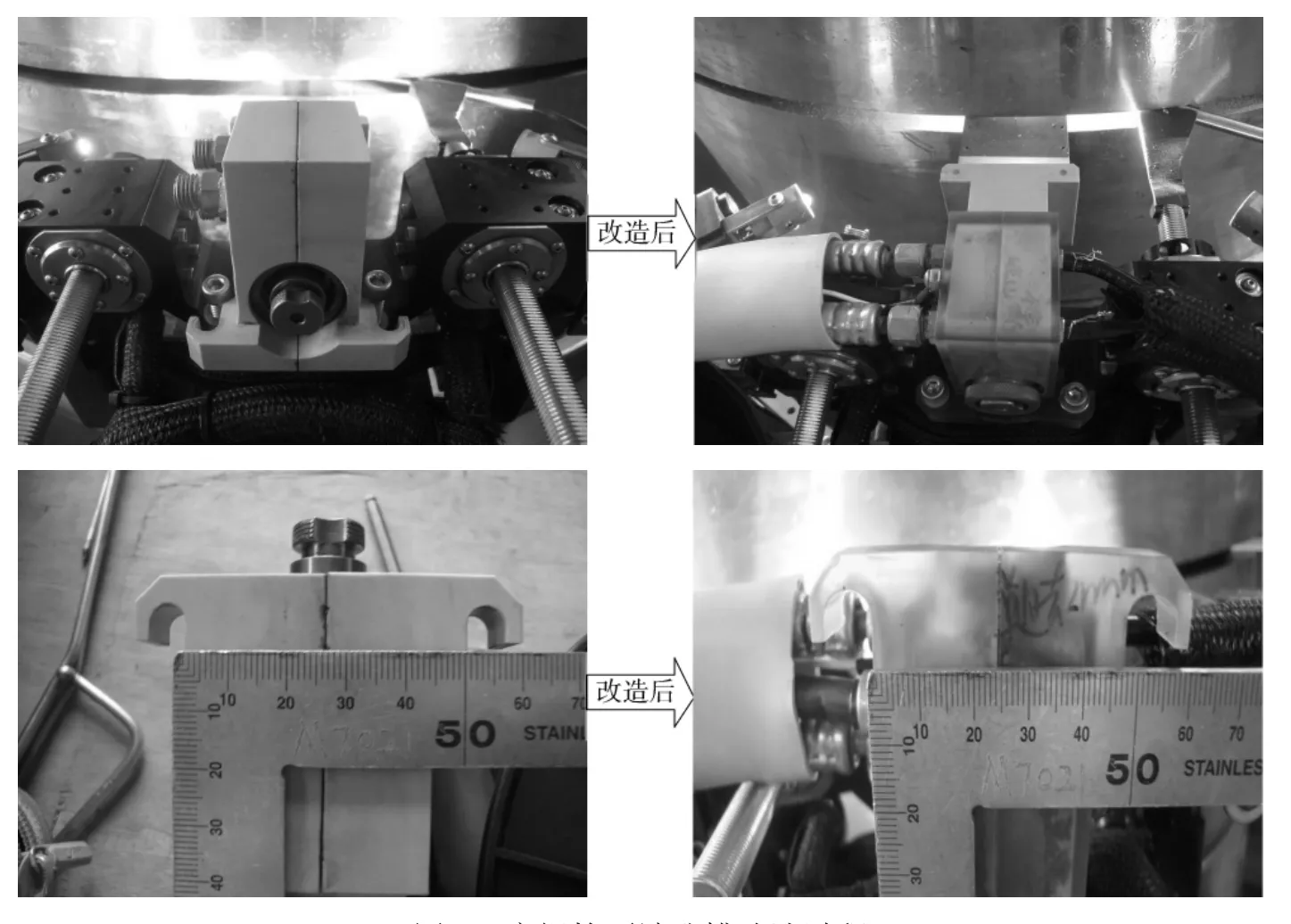

现有扁焊枪顶端与机头不匹配,顶端孔槽尺寸偏大,无法将扁焊枪安装在机头上面,这也造成了其与LIBURDI公司焊机的视频和摄像系统不兼容,因此法国法马通公司(ANP)在遇到这一问题时选择舍弃了自动焊机的视频和摄像功能,不利于焊接质量控制和跟踪。针对此项问题,重新设计和优化了扁焊枪连接位置,切掉原有尺寸为50 mm宽的头部卡座,重新制作卡套并将距离改成46 mm,使之能够匹配在现有机头上面,如图8所示。

图8 扁焊枪顶端孔槽改造过程

3 扁焊枪模拟调试和焊接验证

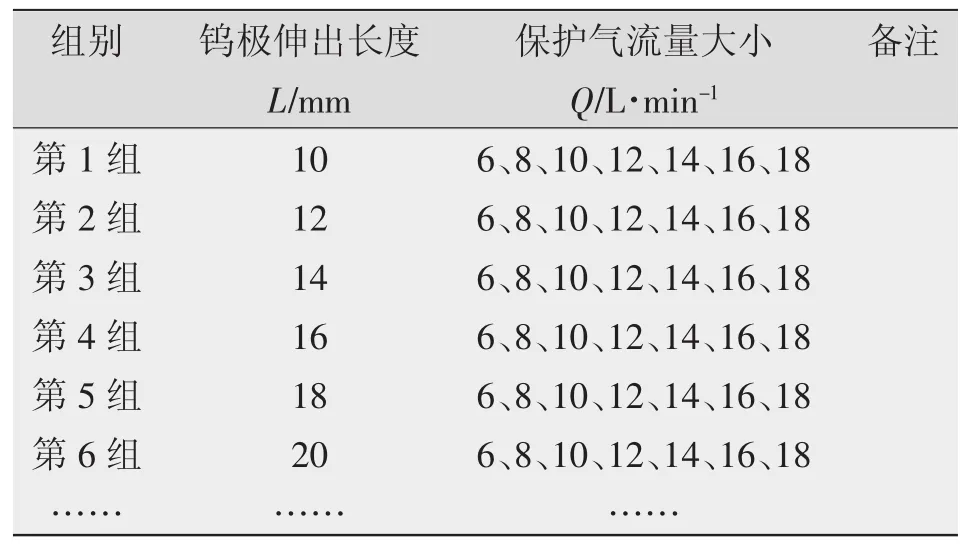

通过大量的焊接试验,观察焊缝表面保护颜色,确定保护气体流量大小和钨极伸出长度的范围,如表1所示。

自动焊工艺参数已经通过大量的试验和产品焊接得到了有效验证;扁焊枪的应用在某种程度上只是研究改变气流大小和钨极伸出长度,但二者的改变需要考虑对不同焊接区域、不同填充材料、缺陷预防和不同焊接过程控制的跟踪和调节,如何得出二者最佳配合,需要进行大量试验验证。

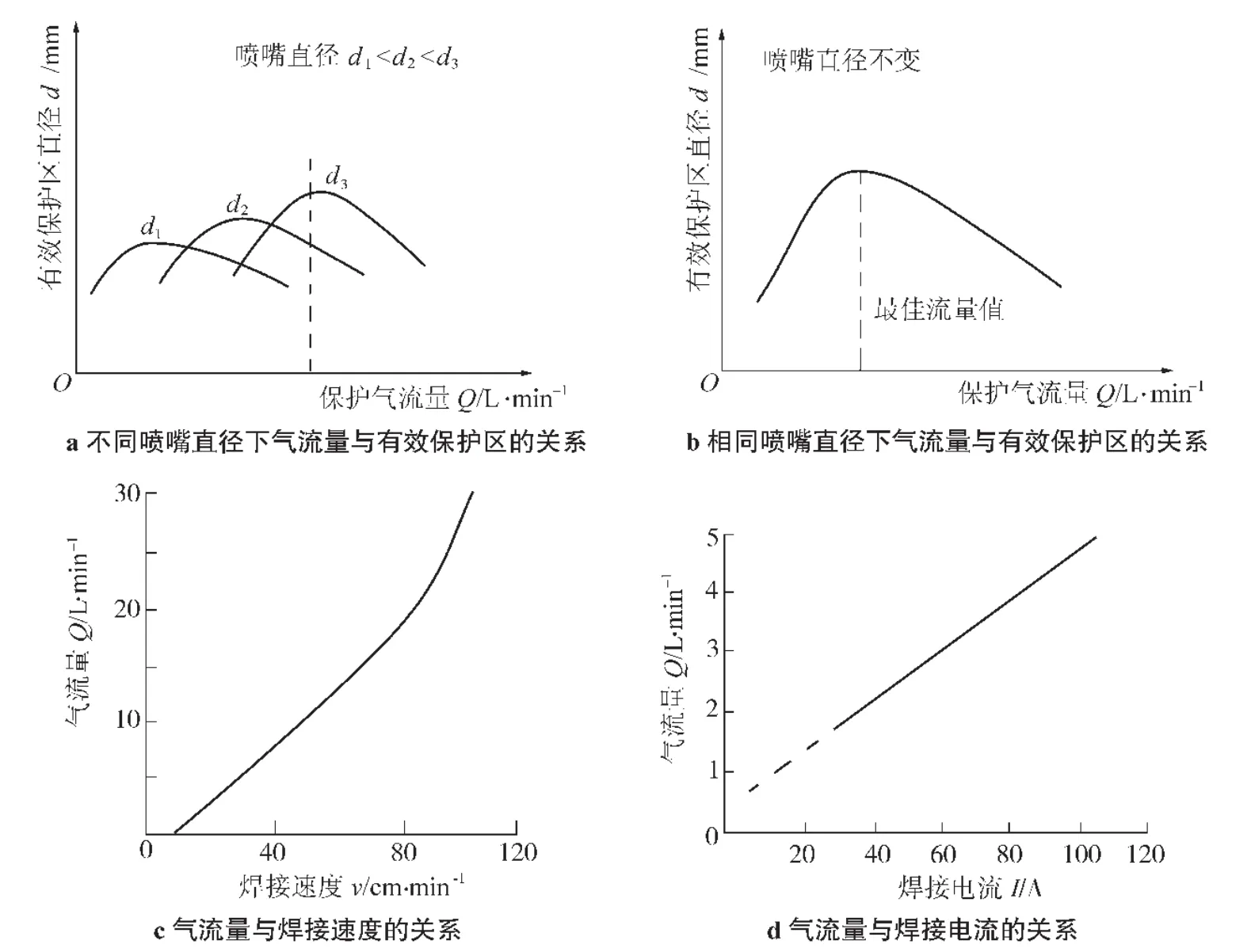

保护气体流量的大小取决于焊枪结构和尺寸、喷嘴直径、喷嘴到工件的距离、焊接速度、电流大小、接头形式、材料种类等。喷嘴直径与有效保护区直径的关系如图9所示,对于一定直径的喷嘴,其保护气流量有一个最佳值,此时保护区范围大,保护效果最佳[4]。

表1 扁焊枪钨极长度和气流量研究配比

图9 保护气体流量-参数变化

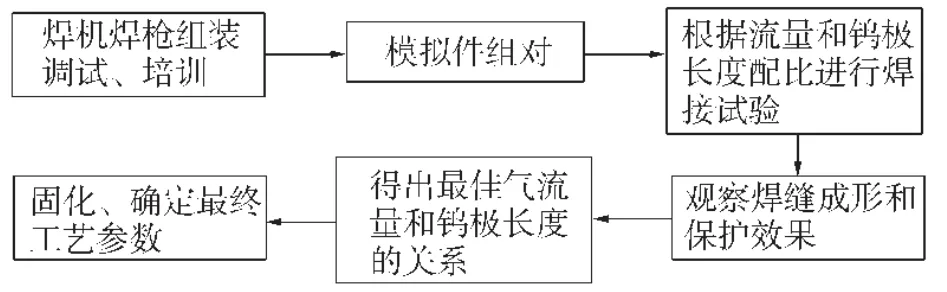

工艺试验流程如图10所示。

图10 工艺试验流程

最终得出钨极伸出长度18 mm、保护气流量9~11 L/min时焊缝保护效果最佳。

4 扁焊枪可行性分析

理化试验是检验焊接接头性能最直观的表现。采用自动焊扁焊枪焊接1组工艺评定件,然后机加工取样,如图11所示。将加工好的试样进行理化试验,包括拉伸试验、冲击试验、弯曲试验、金相检验、化学分析和晶间腐蚀等[5]。

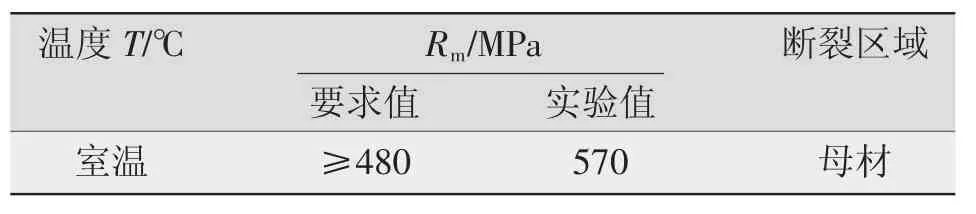

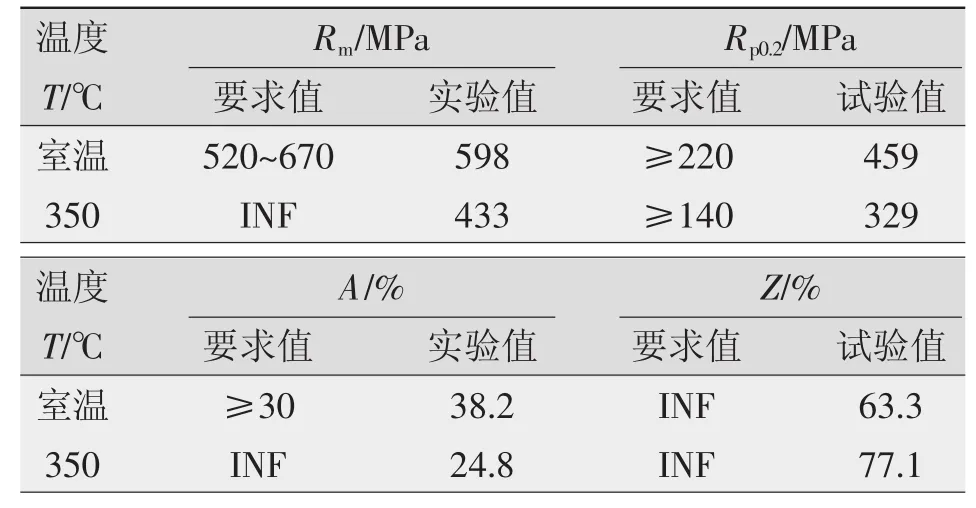

(1)拉伸试验。包括横向拉伸试验和熔敷金属纵向拉伸试验(室温及350℃高温),试验结果如表2、表3所示。

图11 试验项目及取样示意

表2 焊接接头横向拉伸试验

表3 熔敷金属拉伸试验结果

(2)冲击试验。包括熔敷金属冲击和熔合线冲击,采用V型缺口,结果如表4所示。

表4 冲击试验结果

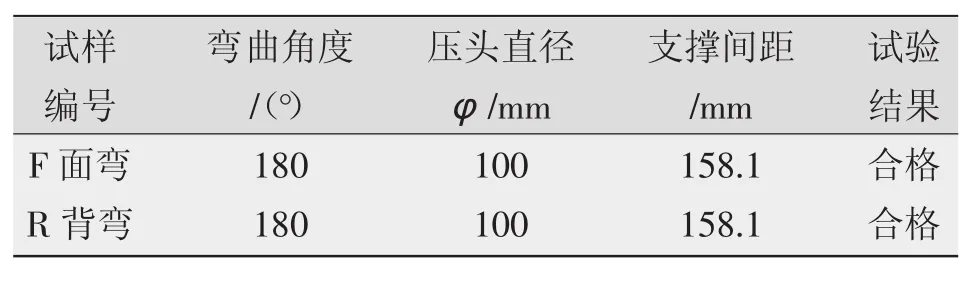

(3)弯曲试验。包括面弯和背弯,要求无明显开裂,单个裂纹长度不得大于3 mm,试验结果如表5所示。

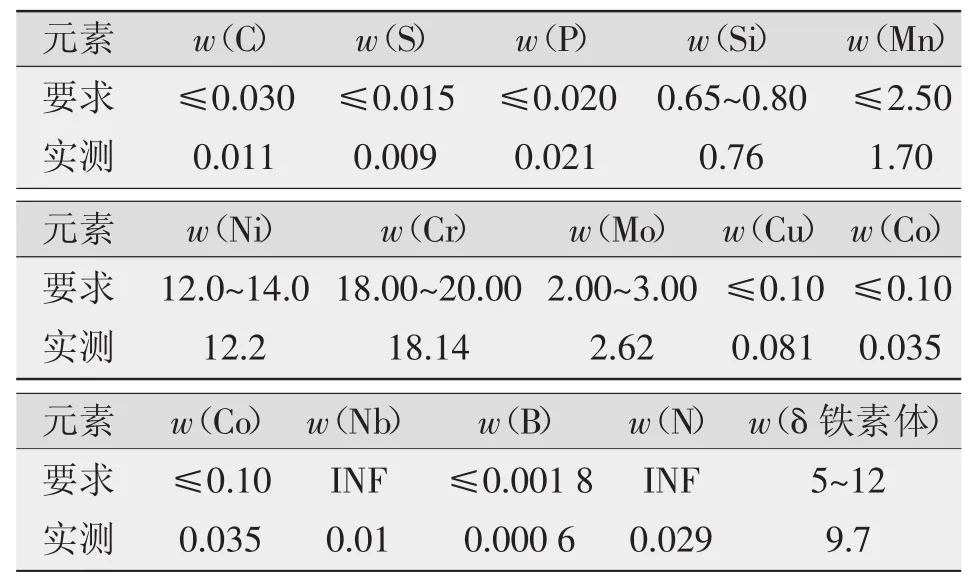

(4)化学分析。根据RCC-M和设计要求,主管道窄间隙自动焊工艺评定需测量13种元素的化学成分和焊缝中δ铁素体的含量,如表6所示。

表5 弯曲试验结果

表6 化学分析结果%

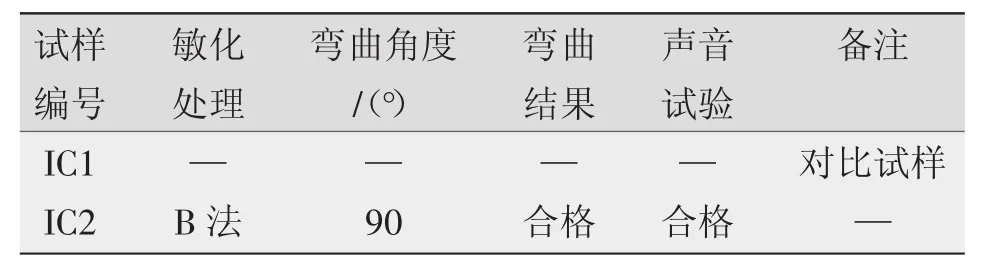

(5)晶间腐蚀。腐蚀试样有2件,其中1件为对比试样。腐蚀前进行敏化处理(在5 min内加热到725℃±10℃,保温30 min,然后以(60℃±5℃)/h的速度冷却到500℃,之后空冷),结果为无晶间腐蚀倾向,如表7所示。

表7 晶间腐蚀结果

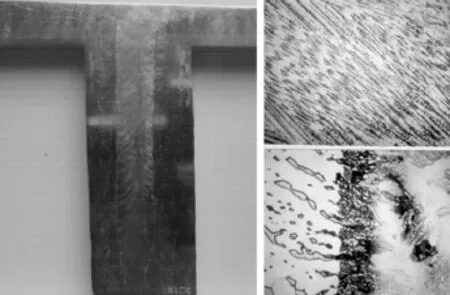

(6)金相检验。包括宏观金相和微观金相。宏观金相放大10倍,结果无裂纹、未焊透、未熔合及大于等于4 mm的气孔。微观金相放大200倍,结果为无显微裂纹和影响接头性能的沉淀物,如图12示。

图12 金相检验

综上所述,经过工艺评定焊接和理化试验验证,扁焊枪焊接工艺符合RCCM对核电主管道的要求,因此可以用于核电主管道焊接。

5 结论

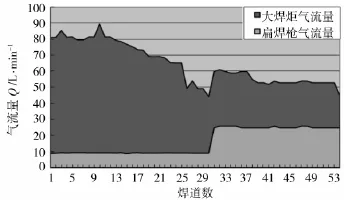

自动焊扁焊枪工艺经过大量的试验摸索,最终通过了工艺评定焊接的各项要求,为后续扁焊枪工艺的核电应用提供了经验。采用扁焊枪焊接工艺能够对焊缝表面进行近距离保护,且保护气体消耗量较少,不易受外界环境影响,保护效果更佳,便于量化控制。扁焊枪的应用使单个焊口的平均耗气量由原来的70瓶降低至20瓶,减少约70%,如图13所示。未来推广至华龙一号为代表的三代核电上,将使每台机组节约用气价值达150万,带来可观的经济和社会效益。扁焊枪的研究优化了自动焊焊接工艺,有利于节约成本,提高焊缝质量。

图13 标准大焊炬与扁焊枪氩氦气体消耗量对比

[1]谭文良,康泽坛,康泽坛,等.自动焊技术在核电站主回路波动管安装中的应用[J].科技创新导报,2015,12(21):127-129.

[2]张鄂.现代设计理论与方法[M].北京:科学出版社,2007.

[3] 马力川,彭杰,康泽坛,等.窄间隙自动焊用焊枪研究[J].科技创新导报,2015(34):93-95.

[4] 刘鸣放.金属材料力学性能手册[M].北京:机械工业出版社,2011.

[5]法国核岛设备设计、建造及在役检查规则协会编.RCCMM压水堆核岛机械设备设计和建造规则(2000版+2002补遗)[S].中科华核电技术研究院有限公司,译.上海:上海科学技术文献出版社,2010.

Improvement and optimization of flat welding torch in large thick-wall pipes

LV Xuwei,ZHU Decai,TAN Wenliang,MA Lichuan,KANG Zetan

(China Nuclear Power Engineering Co.,Ltd.,Shenzhen 518120,China)

With the domestic two generation half,three generation of nuclear power plant construction scale,the narrow gap automatic welding technology has been widely used in the main circuit of pipeline welding process.But at present,the main pipe welding is mainly used in automatic standard welding torch welding need to consume large amounts of gas protection during welding,and the welding is easily affected by the external environment,it is not easy to quantify control,and it is high cost,these factors largely restrict the popularization and popularization of automatic welding technology.This topic through the automatic welding machine and its own characteristics,referring to foreign mature flat welding torch experience,through the analysis of welding structure,the design of welding torch automatic welding machine can be matched,so that the flat welding torch can be deep to the weld surface close protection,the protection gas flow is greatly reduced,not easily affected by the environment.The protection effect is better,and is convenient for quantitative control.

automatic welding machine;welding torch;narrow gap automatic welding;Ar-He protection gas

TG431

B

1001-2303(2017)05-0052-07

10.7512/j.issn.1001-2303.2017.05.11

2017-01-09;

2017-05-03

吕旭伟(1985—),男,工程师,学士,主要从事核岛主系统管道自动焊及焊接工艺评定的研究。E-mail:mumulxw0512@163.com。