轴承定位套热锻成形问题的无网格SPH法分析

2017-06-05杨垠耘刘泓滨刘欣玮

杨垠耘,刘泓滨,刘欣玮

(昆明理工大学 机电工程学院,云南 昆明 650500)

轴承定位套热锻成形问题的无网格SPH法分析

杨垠耘,刘泓滨,刘欣玮

(昆明理工大学 机电工程学院,云南 昆明 650500)

基于配点型无网格理论和紧支试函数加权残量法理论基础,构造了满足一致性条件的核近似函数,在域内及域边界上节点满足平衡方程及力和位移边界条件的基础上,寻找稳定方案,并建立了三维弹塑性SPH模型。将所建模型运用到某重装企业的轴承定位套锻件生产研究中,对热锻过程中的材料特性参数、锻件尺寸参数等进行了全面的SPH法和FEM法模拟,通过与实验数据的对比分析,验证了SPH模型的正确性和SPH法在分析金属塑性成形过程的优越性,对实际生产具有一定的参考价值。

锻造成形;轴承定位套;SPH法;FEM法;模拟

20世纪70年代,随着计算机技术的发展和软件工程的兴起及有限单元法(Finite Element Method,FEM)非线性理论的不断成熟,模锻过程的计算机模拟仿真技术得到了空前发展,有限元法也成为了分析金属塑性成形最有效的方法。但在处理大变形问题时,由于有限元法依赖于网格而使其计算受阻,需多次进行网格划分,大大降低了计算效率和分析准确性[1]。

为解决此问题,很多国内外专家学者提出了用不依赖于网格的无网格法进行金属塑性成形分析计算[2]。经过近三十年的发展,无网格法已日趋成熟,并大量运用在金属塑性成形问题中。其中,由于光滑粒子动力学法(Smooth Particle Hydrodynamic,SPH)是一种纯Lagrange方法[3],这样就能更好地避免欧拉网格与材料的界面问题,所以在流体力学分析及高速撞击等方面得到了广泛的应用,近些年来在金属塑性成形领域也已逐渐得到应用。Bonet等将其应用于理想状态下的平面应变镦粗和轴对称锻造问题研究[4];国内李长生等将其用于平面应变下微压缩材料的金属塑性变形问题研究[5]。本文以某企业实际生产中的某型号轴承定位套为例,建立FEM及SPH分析模型,分别运用两种模型对轴承定位套热锻成形过程进行模拟仿真,拟通过其仿真结果与实验数据的对比分析,验证SPH模型的正确性和优越性。

1 SPH基本原理

光滑质点流体动力学(SPH)方法是采用核近似的配点型无网格方法,它已经被耦合到显示动力有限元分析程序PRONTO和LS-DYNA中,成功求解高速碰撞、爆炸等问题,充分发挥了有限元和SPH法各自的优势[6]。

在SPH中,求解域用N个质点xI(I=1,2,…,N)来离散。令运动方程在各节点处满足,并将应力对空间坐标的散度σij,得

式中:σJ——xI的应力张量。

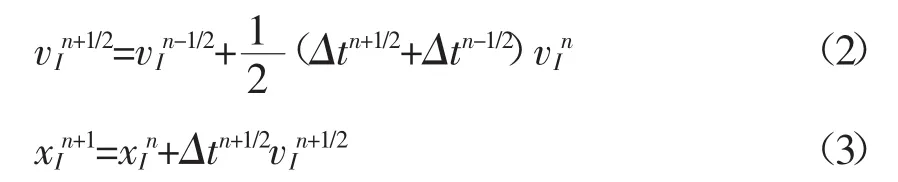

SPH法中多采用差分法在时间域中进行积分,利用式(1)可以由时刻的应力张量σIn求出时刻tn的加速度VIn,然后利用蛙跳(leap-frog)差分格式得到时刻tn+1/2的速度vIn+1/2和时刻tn+1的坐标xIn+1:

式中时间步长Δtn+1/2=tn+1-tn。这里加速度和坐标是在时刻tn+1计算的,而速度则是在时刻tn+1/2计算的。

时刻tn+1/2的速度vIn+1/2可求得此时刻的速度梯度,进而求得该时刻的应变率:

再由本构方程可得到时刻tn+1的应力:

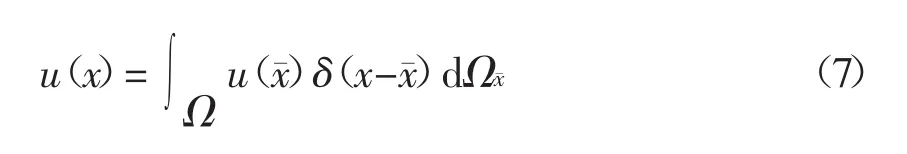

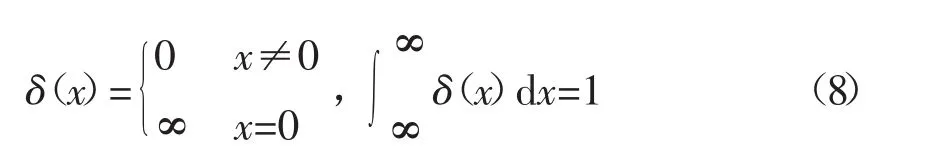

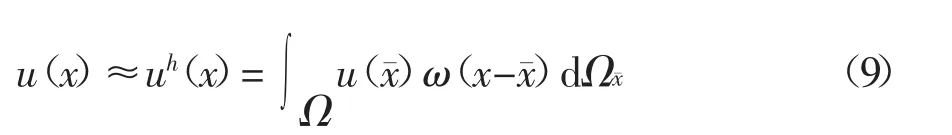

1.1 核函数

由δ的性质,有:

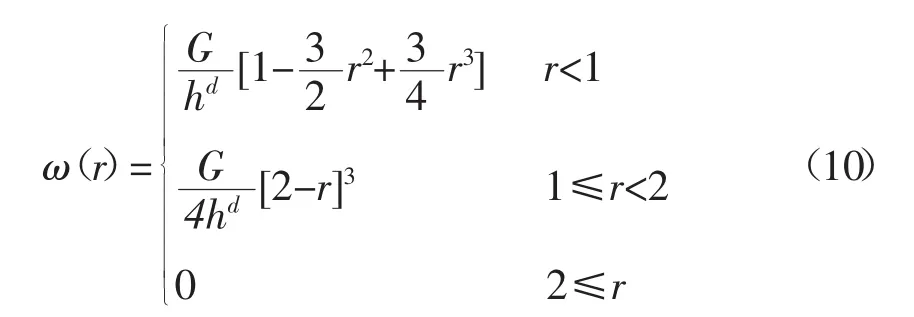

由于在SPH法中,核函数具有单调性、对称性、归一性、半正定性、光滑性等特点,所以常采用B样条函数作为SPH中常见的核函数[7]:

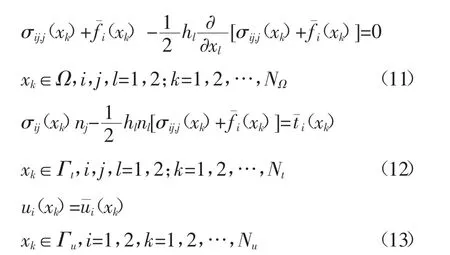

1.2 稳定方案

在SPH中,采用较特别的稳定方案,以避免方程的病态问题。大多数稳定方案都是在域内节点平衡方程、边界Γt上节点边界条件和边界Γu上节点位移边界条件的矩阵形式上增加控制方程残差项。让未知函数在域内进行泰勒展开,保留高阶项的有限点法更为理想:

1.3 形函数

在SPH中,将流体剖分成数个小体积元,各体积元的质心x1,x2,…,xN作为节点。把各体积元的质量mJ赋予节点xJ,便可以将xJ视为粒子或质点(Particle)。各质点所对应的体积为ΔVJ=mJ/ρJ,其中ρJ=ρ(xJ)为xJ处的密度。因此:

可见,SPH的形函数其实就是Shepard函数,其计算量较小。

1.4 人工粘度

在分析金属大变形问题时,为了提高算法的稳定性,并且防止粒子间相互接近时的非物理穿盈相关的人工粘度影响,需要引入人工粘度的光滑化处理。Monaghan等人[8]采用一种与质点间应力相关的人工粘度优化达到了比较理想的效果,即:

式中

2 轴承定位套毛坯热锻成形过程模拟

轴承定位套在轴承的装卸和工作中,发挥着至关重要的作用。轴承定位套的热锻成形过程是十分复杂的:由于轴承定位套尺寸精度要求高,所以从其毛坯的热锻成形开始便有很高的要求;由于轴承定位套在热锻成形过程中经常会出现充型不满的缺陷,需在脱模后又对其毛坯进行自由锻改进,大大增加了生产成本,降低了生产效率,且造成其尺寸精度不能得到保证,增加了废品率。所以,本文选择某企业实际生产制造的轴承定位套为研究对象,为生产实践提供一定的指导作用。

轴承定位套毛坯的加工分为以下四个步骤:坯料准备和下料、加热、镦粗以及终锻。首先将坯料用锯床下料得到指定长度,在加热炉中加热到1200℃后进行镦粗,在坯料温度下降到800℃时在锻模中进行终锻。本论文主要对终锻过程进行研究,终锻的实际模具及建模模型如图1、图2所示。

本次仿真所需的工艺参数为:单位米制(SI),锻造方式锤锻,坯料材料45钢,模具材料4Cr5MoSiV1,坯料温度800℃,模具温度150℃。

图1 上模实图及模型

图2 下模实图及模型

对此热锻成形过程进行数值仿真,从以下三个工序进行分析:①模拟坯料从加热炉取出至模具10s内的热传递过程。这是考虑从加热炉里取出到锻造之前,工件和空气之间存在热量交换;②模拟坯料停留在下模上的2s时间内与下模的热传递过程;③模拟热传递和金属变形共同耦合作用下的热锻成形过程。

坯料在模具压力作用下产生镦粗,金属沿阻力较小的上端流动到下部的粗端。随着锻锤的击打,金属的阻力逐渐增大,金属不断地被挤入型腔,直至充满型腔。轴承定位套终锻成形模型如图3所示。

图3 轴承定位套终锻成形模型及实际模型

从图3a和3b可以看出,通过FEM模拟轴承定位套毛坯的热锻成形结果与实际生产的成形结果相似,但从图3c可以看出,部分网格由于畸变导致部分网格不够光滑,但不影响总体成形效果。通过热锻过程的模拟同实际生产的比较,验证了此次模拟的可行性,热锻过程的模拟结果是可以采用的。

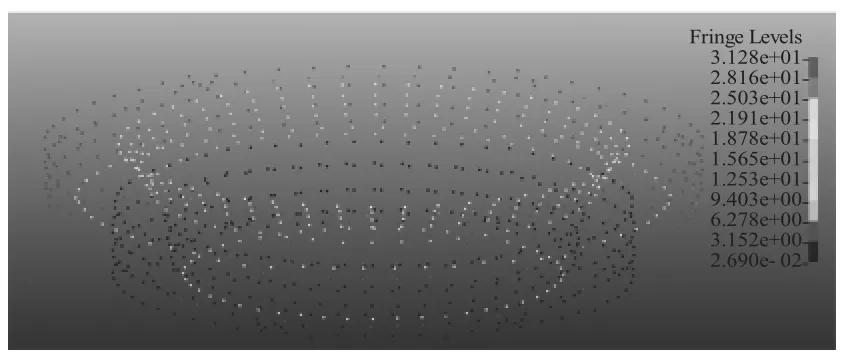

采用相同条件对无网格SPH法的轴承定位套毛坯热锻成形过程进行仿真。图4为Y方向位移云图,图5为X-Z方向位移云图。

图4 Y方向位移云图

图5 X-Z方向位移云图

从图中可以看出,在锻压过程中,套体下部分由于受到Y方向的应力最大,所以Y方向位移变形量也最大,而充型过程中,套体外圈由于受到横向应力最大,其横向变形量也最大。由结果可看出,仿真过程与生产实际情况相符,SPH法由于不依赖于网格,也很好地避免了图3c中由于网格畸变而造成的不良影响。

图6为和某点Y方向的位移对比,从图中可以看出,在初始阶段,由于网格变形量较小,没有发生网格畸变,所以FEM模型与SPH模型Y方向位移曲线基本重合,但在后期大变形阶段,SPH模型的单步变形量明显大于FEM模型,不难看出,SPH模型的精度高于FEM。

图6 SPH与FEM某点Y方向的位移

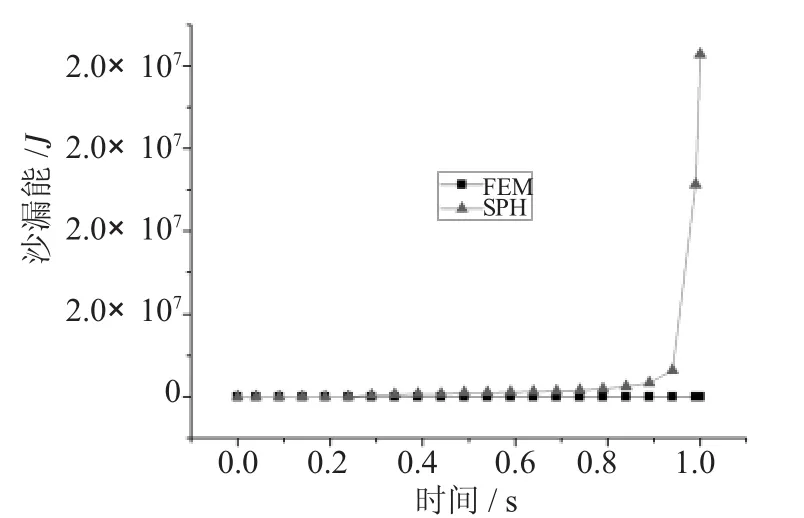

图7为SPH与FEM沙漏能折线图,从图中可以看出,SPH与FEM的沙漏能在轴承定位套毛坯变形量较小时,沙漏能呈缓慢线性增长,而当变形量达到一定程度时(0.8s左右),SPH的每步变形量开始比FEM大,当锻压时间达到0.9s左右,FEM的沙漏能便开始急剧增加,此时SPH的沙漏能一直为零。这是由于SPH模拟时,背景网格不参与计算,所以不会出现沙漏现象。对比结果说明SPH模型比FEM模型更加精确和稳定。

图7 SPH与FEM沙漏能

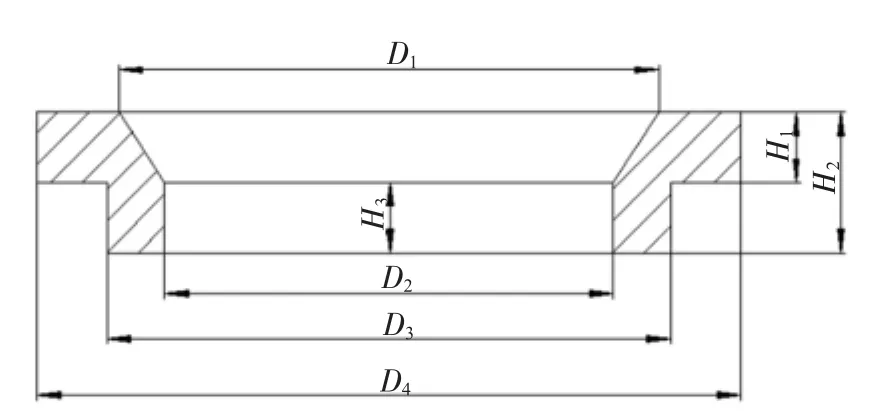

对轴承定位套热锻过程进行试验验证,并选取D1、D2、D3、H1和H2(图8)5个重要试验尺寸参数与FEM和SPH结果进行对比,对比结果如表1所示。

图8 轴承定位套示意图

表1 尺寸对比

从表1可以看出,SPH与FEM的仿真参数均在工艺参数要求范围内,说明此次仿真结果是正确的。从两种方法与实际试验偏差可以看出,SPH的偏差值明显小于FEM的偏差值,这是由于FEM法在仿真过程中由于网格畸变而需多次划分网格造成精度下降,而SPH法由于不依赖于网格,所以仿真精度更高。因此,SPH较FEM更精确。

3 结束语

本文介绍了无网格SPH法,对其基本理论进行了阐述并建立了三维弹塑性SPH分析模型,从原理上分析对比其与FEM法的优缺点,并将此方法应用到轴承定位套热锻成形过程的模拟分析中,通过与FEM模型位移曲线、沙漏能及形状参数的对比,验证了该方法在处理金属塑性成形问题时的可行性和优越性,为轴承定位套的实际生产提供了参考。

[1]张 雄,刘 岩.无网格法[M].北京:清华大学出版社,2004.

[2] 赵国群,王卫东.金属塑性成形过程无网格数值模拟方法[M].北京:化学工业出版社,2013.

[3]朱蒙蒙,谢桂兰,曹尉南,等.无网格SPH法在金属镦粗成形中的应用[J].热加工工艺,2012,41(5):20-23.

[4] Bonct J,Kulasegaram S.Correction and stabilization of smooth particle hydrodynamics Methods with applications in metal forming simulations[J].International Joumal for Numerical.Methods in Engineering.2000,47(6):1189-1214.

[5] 李长生,熊尚武,Rodrigues J.金属塑性加工过程无网格数值模拟方法[M].沈阳:东北大学出版社,2004.

[6]刘 欣.无网格方法[M].北京:科学出版社,2011.

[7]Liu GR,Gu YT,王建明,等.网格法理论及程序设计[M].济南:山东大学出版社,2007.

[8] Libersky L D,Petschek A G.et al.High strain lagrangian hydrodynamics:A three-dimensional SPH code for dynamic material response[J].J.Comput.Phys.1993,109:67-75.

[9] Monaghan J J,Gingold G A.Shock simulation by the Particle Method SPH[J].J.Comput.Phys.1983,52:374-389.

Meshless SPH method analysis of hot forging problems for bearing positioning sleeve

YANG Yinyun,LIU Hongbin,LIU Xinwei

(Faculty of Mechanical and Electrical Engineering,Kunming University of Science and Technology,Kunming 650500,Yunnan China)

The kernel approximation function which meets consistency condition has been built on the basis of the match point type meshless theory and compact supported trial function weighted residual method theory.A stable solution has been found when the nodes in the domain satisfy the equilibrium equation while nodes on the domain boundaries satisfy the force and displacement boundary condition.A 3D elastic-plastic model has been established and applied into the production research of some bearing positioning sleeve manufacturer.The SPH and the FEM methods have been adopted to simulate the whole forming process including the material parameters and the forging size,etc.By comparison and analysis with experiment data, the correctness of SPH model and its superiority in analysis of metal plastic forming process have been verified.It has certain reference value to the actual production.

Smooth Particle Hydrodynamic(SPH);Finite Element Method(FEM);Bearing positioning sleeve; Hot forging forming

TG316.4

A

10.16316/j.issn.1672-0121.2017.01.019

1672-0121(2017)01-0075-05

2016-10-20;

2016-12-06

昆明理工大学学生课外学术科技创新基金(2015YB017)

杨垠耘(1989-),男,硕士在读,主攻塑性成形数值模拟、数字化设计与制造。E-mail:840217459@qq.com