楔横轧技术应用与研究

2017-06-05魏烈军

魏烈军

(山东汇锋传动股份有限公司,山东 莱芜 271103)

楔横轧技术应用与研究

魏烈军

(山东汇锋传动股份有限公司,山东 莱芜 271103)

楔横轧作为一种精密成形工艺,广泛应用于各种台阶轴类件的生产。但由于其成形机理较为复杂,该工艺仍然存在一些常见缺陷,如表面缺陷、中心疏松等。本文对工艺缺陷进行了分析研究,并采取措施改进。楔横轧工艺是轴类件毛坯生产的理想的工艺,值得推广应用。

楔横轧工艺;缺陷;改进;工艺优势

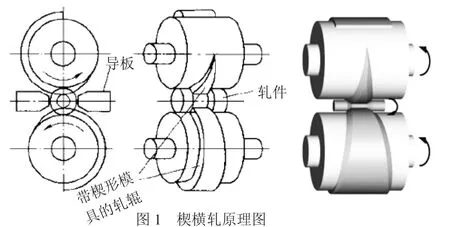

楔横轧工艺是一项少无切削精密轧制技术。它以连续、局部小变形量的成形方式,在台阶轴和回转体轴类零件制造方面深具优势,具有生产效率高、节约材料、劳动条件好等优点。其工作原理如图1所示,将加热后的棒材送入两个同向旋转的带有楔性凸起的模具中间,棒材在模具的带动下,作与模具反向的回转运动,同时材料发生径向压缩和轴向延伸,从而轧制成形各种阶梯轴类零件。

应用楔横轧技术可完成各种轴类零件轧制。其中台阶形状为直角台阶、斜台阶、圆弧台阶和窄凹档台阶等。既可以是单台阶也可以是组合台阶,轧辊每旋转一周生产两件或多件产品。其技术工艺流程为:圆钢→棒料→中频感应加热→轧制→热精整校直→超声波探伤→等温正火→抛丸→冷校直→检验→毛坯入库。其生产产品如图2所示。

图1 楔横轧原理图

图2 楔横轧产品图

1 楔横轧工艺优势

楔横轧工艺与常规锻造工艺相比,在成形方式上有较大不同:常规锻造工艺为断续整体成形;楔横轧为连续局部成形。因此,楔横轧既能生产轴类零件,也能给模锻工艺提供精度高的预制坯,为模锻进行高精度材料分配,实现轧锻结合,进行小飞边和无飞边的精密模锻,节约大量原材料。楔横轧工艺以其连续、局部的成形方式,在阶梯轴和回转体轴类件的制造方面显示出特殊的优势:①生产效率高。楔横轧工艺轧制轴类零件的速度是每分钟6~10件。②产品质量好。楔横轧产品由于金属纤维保持连续,内在组织晶粒细化、均匀,综合机械性能可提高20%左右。③节省原材料。由于楔横轧成形轴类零件是精密轧制,加工余量小,单边加工余量1~1.5mm,并且非配合面可实现不加工,因此材料利用率较传统锻造工艺高10%~20%。另外,楔横轧可为精密锻造提供毛坯。且充分利用轧制产品余热进行等温正火热处理,节约大量电能。④设备投资少,模具寿命长。楔横轧是局部变形,工作载荷小,因此设备重量轻,体积小,投资省。由于加工冲击小,模具服役时间长,一次使用寿命可达10万件以上,容易实现自动化生产,适合大批量生产。⑤工作环境好,劳动条件得到改善。轧制过程是一个短时间的连续性小变形,无冲击,低噪声,符合现代制造业的环保要求。

2 楔横轧工艺缺陷

由于楔横轧工艺成形机理较为复杂,该工艺仍然存在一些常见问题,如表面缺陷、中心疏松等。表面缺陷主要包括轧件不旋转(搓料)、螺旋压痕、弯曲变形、表面缩颈等,使锻件质量难以保证,合格率下降,造成原材料浪费。为了解决这些工艺缺陷,通过计算机模拟和部分试验相结合的方法,得出模具设计工艺参数与轧件直径尺寸变化对缺陷产生的影响规律,得出了实际的解决方法。下面对这些缺陷进行逐一分析。

2.1 外表缺陷

2.1.1 轧件不旋转(搓料)

(1)成形角与展宽角设计不合适。若成形角设计过大,则轧件旋转变差,造成搓料,如图3所示。因此,应合理设计成形角。

图3 搓料缺陷

(2)摩擦力不足。理论和实践均表明摩擦力是影响轧件旋转的重要条件,在实际生产中,为增加模具和轧件的摩擦力,通常在模具楔面每隔3mm打出深为0.8mm的刻痕,必要时可以加密,这样可以增大摩擦,使轧件更好地旋转。

(3)棒料温度不合适。棒料温度与搓料也有一定关系,楔横轧工艺棒料温度一般控制在1050±50℃,料温过高或过低,都容易导致闷车。为此,料温应严格控制,在实际生产中,通常采用测温分选的方法来控制温度,避免搓料现象。

2.2.2 轧件表面螺旋压痕

如果楔形面与楔顶过渡圆角较小,料在流动过程中受阻,轧件发生附加轴向变形,毛坯表面会出现螺旋压痕,影响毛坯质量,如图4所示。

图4 螺旋压痕

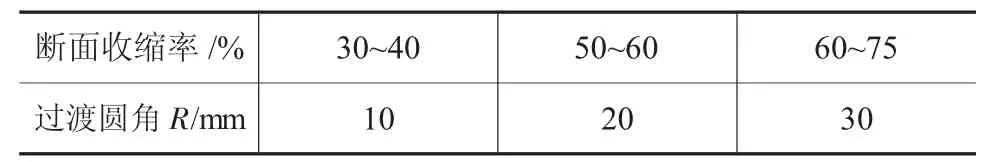

在实际生产中,大部分是通过增大过渡圆角来解决螺旋压痕。根据经验发现,过渡圆角R的大小与断面收缩率有关,设计和制造模具时,通过表1查询选择合适的过渡圆角,可预防螺旋压痕的产生。

表1 过渡圆角与断面收缩率的关系

2.2.3 轧件弯曲变形

实际生产中,导致产品弯曲变形的因素大致有以下几点:

(1)相位不对。正常情况下,上下模具同步,各点的受力均匀,轧件就不会出现弯曲变形。如果相位不同步,各点的受力不均匀,轧件便会出现U形弯曲,如图5所示。解决办法是调整轧机的相位,将其控制在2mm以内即可。

图5 轧件弯曲

(2)严重刮料。轧件紧靠一侧导板刮料严重时,会导致轧件扭曲、变形。其原因一是导板间隙不合适,二是相位不对导致。导板间隙一般为棒料直径的8~10%;相位控制在2mm以内。

(3)各接触面受力不均匀。产品在轧制过程中难免会出现弯曲,特别是变形较大的产品,更容易出现弯曲,因而在模具设计时设计一个精整段,其主要作用就是起到精整和校直作用,在各点受力均匀的前提下,产品直线度是好的。但是模具由于受加工和维修等因素的影响,往往各点受力不均匀,这时精整段就起不到良好的作用,轧件便会存在弯曲变形。这时应将模具某些部位采取脱空等方法来平衡各点受力情况,消除轧件弯曲。

(4)模具的卸载段太短。模具卸载段太短时轧件在出模瞬间受力过大,导致轧件弯曲变形。此时可将卸载段加长,使出模顺利。

2.2.4 表面缩颈

(1)模具楔入面过高,轧制时在轧件表面会留有楔尖压痕,产生缩颈,如图6所示。为此,降低各楔入面楔尖高度即可解决。

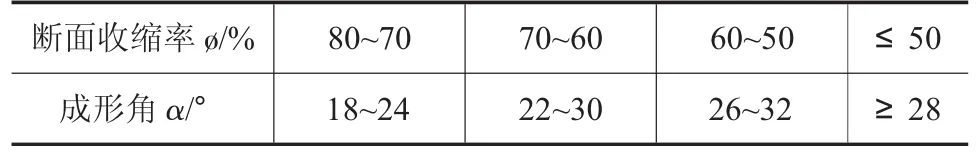

图6 表面凹坑

(2)工艺参数的影响。①断面收缩率。楔横轧一次的断面收缩率一般应小于75%,否则容易产生轧件不旋转、螺旋缩颈甚至拉断。当断面收缩率>75%时,模具需要二次起楔。②成形角α。成形角α对轧件的旋转条件、缩松条件、缩颈条件以及轧制压力与力矩都有显著影响,成形角α越大,旋转条件越差,容易形成缩颈。成形角α应在18°≤α≤34°范围内选择。③展宽角β。展宽角β与成形角α一样,是楔横轧模具设计中最重要、最基本的参数。展宽角β对轧件的旋转条件、缩松条件、缩颈条件以及轧制压力与力矩都有显著影响,展宽角β越大,旋转条件越差,容易形成缩颈。展宽角β应在4°≤β≤12°范围内选择。

通过以上分析可以看出,断面收缩率越大,成形角α和展宽角β都应选择越小值,否则产生缩颈的几率就越大。三者关系如表2、表3所示。

表2 断面收缩率与成形角的关系

表3 断面收缩率与展宽角的关系

(3)楔顶尖角处圆弧R太小。当楔顶尖角处圆弧R太小时,金属轴向排料流畅,容易形成缩颈。解决办法是增大圆弧R,但不宜过大,否则产生疏松。

2.3 中心疏松

实际生产中,造成产品中心疏松的原因有材料加热温度不合适、模具工艺参数设定不合理、模具磨损、原材料自身疏松等。

2.3.1 棒材温度误差

棒材经中频感应加热炉加热,温度控制在1050± 50℃,温度过高或偏低都能造成中心疏松。如图7所示。

采取措施:棒材加热,有时间继电器控制推料频次,测温装置红外线探头对准棒材显示温度,并将数据传递到温度控制仪,超出温控仪设置的温度值将自动报警并分选。

图7 中心疏松

2.3.2 工艺参数设定误差

(1)断面收缩率ψ。当断面收缩率ψ<35%时,若工艺参数选择不合理,易产生疏松。因为ψ过小时,金属只产生表面变形,轴向没有或基本没有变形,多余的金属在模具中间反复揉搓,中心产生拉引力和反复剪应力使中心破坏导致疏松。对于小的断面收缩率ψ,为避免心部疏松,应选择较小的展宽角β和较大的成形角α。

(2)成形角α。成形角α较小时,也容易产生疏松,因为斜楔给毛坯的轴向拉力小,轴向变形小,易造成较大的横向变形,形成较大的心部拉应力。成形角在以下范围内选择:18°≤α≤34°。

(3)展宽角β。展宽角β过小时,相当于径向压下量过小与同一位置拉压次数增加,容易产生横向变形及心部的较大拉应力,产生疏松;当展宽角过大时(特别是ψ较小时),毛坯表面金属不容易擀出去,这部分多余金属在孔型顶面反复揉搓下,毛坯心部产生较大的拉力,产生疏松。展宽角在以下范围内选择:4°≤β≤12°。

采取措施:断面收缩率与成形角、展宽角的关系,同样按表2、表3所列范围选择。

2.3.3 模具磨损

模具磨损严重时,各个型槽入料会增多,多余的金属在模具中间反复揉搓,中心产生拉引力和反复剪应力使中心破坏导致疏松。

采取措施:焊补磨损严重的部位。

2.3.4 原材料疏松

原材料的疏松等级直接影响产品疏松等级,当原材料偏析、中心疏松≥3级时,在轧制时疏松等级会进一步扩大,直接造成产品疏松。

采取措施:采购原材料时,圆钢偏析、中心疏松要控制在≤3级以内,并且进行低倍组织检验和超声波探伤检验。

3 结束语

通过对以上轧件缺陷的成因进行分析和总结,可以针对性地实施模具设计、加工和维修,及时找到并消除缺陷,使产品质量得到控制及改善,降低产品废品率。

[1] 胡正寰,张康生,王宝雨,等.楔横轧零件成形技术与模拟仿真[M].北京:冶金工业出版社,2005.

[2]胡正寰,张康生,杜惠苹.楔横轧内直角台阶精确轧齐曲线的研究[J].机械工程,2008,(12).

Defects analysis and improvement for the cross wedge rolling process

WEI Liejun

(Shandong Huifeng Transmission Co.,Ltd.,Laiwu 271103,Shandong China)

The defects of the cross wedge rolling process have been analyzed and studied carefully in the text.The improving measures have been adopted.It is believed that the cross wedge rolling process is ideal for the production of shaft blank,which is worthy of application and popularization.

Cross wedge rolling;Defects of cross wedge rolling process;Advantages of cross wedge rolling process

TG335.19

B

10.16316/j.issn.1672-0121.2017.01.024

1672-0121(2017)01-0095-04

2016-08-26;

2016-11-15

魏烈军(1972-),男,工程师,总经理,从事机械制造工作。E-mail:hfzc_jsb@163.com