球面滑履冷挤压工艺的数值模拟分析与研究

2017-06-05周燕妮郑伟刚

束 昊,周燕妮,郑伟刚

(1.徐州重型机械有限公司,江苏 徐州 221004;2.贵州大学 机械工程与自动化学院,贵州 贵阳 550003)

球面滑履冷挤压工艺的数值模拟分析与研究

束 昊1,周燕妮1,郑伟刚2

(1.徐州重型机械有限公司,江苏 徐州 221004;2.贵州大学 机械工程与自动化学院,贵州 贵阳 550003)

球面滑履由于其薄壁球面特殊结构特点,成形过程金属流动比较复杂,通过对数值模拟分析其成形的可行性,结果发现一次成形虽然能实现滑履成形,但其挤压时平均应力超过模具钢强度极限,而且一次成形球面变形量大,成形后回弹严重而影响零件球面精度,因此采用预成形和整形两次成形工艺来减小挤压时平均应力和变形量。最后通过工艺实验进行论证,改进后两次成形工艺方案合理,保证了成形件的尺寸精度,同时大大降低挤压力,有效保护模具,并大大缩短工艺实验周期,对该零件的生产应用具有重要的指导意义。

冷挤压工艺;球面滑履;数值模拟;两次成形;有效应变

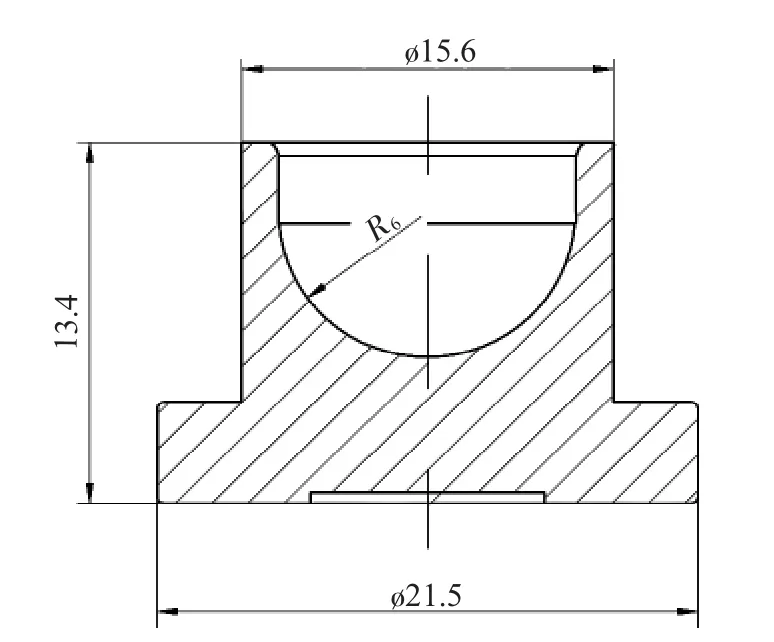

滑履零件是液压泵上的一种零件,结构具有薄壁球面结构特征,具有较高的形位精度,如球径ø1200.018mm,球面不圆度0.02mm,表面粗糙度0.4μm,如图1所示。在实际生产中需求量很大,滑履零件采用切削加工能达到精度要求,但材料损耗大,而且生产效率低,满足不了日益提高的液压泵的使用要求,改用精密冷挤成形工艺制作,可节省材料,提高效率,改善力学性能。

图1 滑履零件图

滑履零件的挤压成形符合杯型件挤压成形的工艺特征,可以采用正挤或反挤成形[1],但是由于其薄壁球面特殊结构,成形过程金属流动比较复杂,零件的挤压工艺方案的理论分析结果与实际的流动方式存在差异容易导致设计失败。而采用3D塑性成形模拟分析软件(Qform)进行数值模拟能在一定程度上模拟出金属的流动规律,为设计正确的实验工艺方案和模具提供更有力的理论依据。

1 零件挤压成形的工艺设计

1.1 零件的工艺性分析及挤压件设计

滑履零件形状如图1所示,根据冷挤压件设计原则和对滑履零件结构的分析,该零件形状为轴对称旋转体,模具受力均匀,非常适合冷挤压加工。但是该零件尺寸精度很高,特别是该零件薄壁球面成形时金属流动比较复杂,如何保证挤压球面成形尺寸精度是工艺设计的难点。而且该零件断面过渡处圆角太小或没有圆角,冷挤压过程会由于金属流动不畅导致挤压力过大,因此加大零件台阶处过渡圆角设计;另外滑履内球面顶部有细小深孔,挤压直径过小的孔或槽是很困难的 ,也不经济,因此考虑去掉深孔,用机加工的方法来解决。通过以上分析,改进工艺如图2所示。

1.2 挤压工艺设计

滑履零件材料为锰黄铜,其供应状态强度高、变形抗力大、存在加工硬化现象,挤压成形对模具材料强度要求很高,而且要经过退火软化处理。根据零件结构特点,主要采用正挤压或反挤压一次成形挤压工艺。一次成形挤压工艺是最理想的工艺方案,可以最大限度节约资源,提高生产效率,产生最大经济效益。但是由于该零件成形是挤压球面成形,成形球面回弹严重,回弹包合力大,成形球面会将模芯球面包合在一起,反挤脱模比较困难,所以采用正挤方式。根据零件工艺分析,制定成形工艺流程为:供应状态棒料→制坯→挤压成形→机加工→入库。如图3所示。

图2 滑履挤压件图

图3 滑履成形工艺图

1.3 工艺计算

(1)挤压毛坯尺寸确定

根据零件图可得零件体积V=2424.52mm3。在挤压完成时,凸模与凹模的最终距离确定为4mm(距离过小,则挤压力急剧上升[3])。根据V坯=V挤压件原则,V坯=2424.52mm3,为了使材料的变形程度和移动量尽量小,选取毛坯直径与滑履零件大端直径一致[4],即d=21.5mm,r=d/2,则毛坯高度h=V坯/(π×r2)6.68mm。

(2)挤压力的计算

选择挤压设备主要依据挤压力大小,采用实验公式计算法,冷挤压成形时,挤压力可按下式估算[5]:

F=Ap=AxnKσb

式中,F——挤压力,kN;

A——坯料截面积,A=362.87mm2;

P——单位挤压力,MPa;

X——模具形状系数,取1.1;

N——挤压变形程度系数,取6;

K——安全系数,一般取1.3;

σb——挤压前毛坯的抗拉强度,σb=375MPa。

计算得F=1167.5kN,故可以选择315t的液压机。

2 成形方案的模拟分析

2.1 模拟模型的建立

根据坯料和模具结构轴对称特点,选取坯料和模具的1/12进行模拟,可以减小模拟的运算量。坯料和模具由Solidworks软件保存step文件导入后,划分网格毛坯的单元数12156,结点3275。材料选用锰黄铜。边界条件为常摩擦模型,模具用润滑剂mos2,摩擦系数0.12。压机速度0.006m/s,压力最大载荷315t。温度为冷挤温度20℃。

2.2 Qform软件模拟成形结果及分析

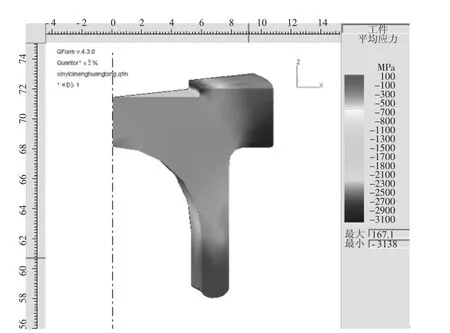

(1)对模拟结果成形件平均应力进行分析,图4是正挤成形后平均应力图,由图4可知下半部分球面和柱面变形区的平均压应力相对较小,但平均应力分布不均匀,有的地方几乎是拉应力,这是由于下半部分坯料与模具内外面都接触,所以摩擦力很大,特别是在润滑条件不好的状态下,造成金属流动不均匀而且产生附加拉应力,当滑履内球面以下塑性变形完成后处于刚性平移状态,这时附加拉应力便转变残余应力,最大残余拉应力为167.1MPa,容易产生裂纹和造成挤压件变形,这对挤压件质量极为不利[6],所以要考虑采用摩擦因子小的润滑剂,改善润滑条件。同时可以考虑采用模具工作带,减小摩擦力。整个上半部分变形区的平均压应力都很大,特别是台阶圆角过渡处,此处是金属流动死区 ,最大达到3138MPa,最好模具钢材料抗压强度3000MPa左右[8],模具会由于挤压应力过大发生失效。

图4 挤压成形平均应力图

(2)对模拟结果成形件流动应力进行分析,挤压成形的应变如图5所示。在正挤压过程中,有效应变最大的地方主要集中在成形件内球面,在成形件的柱面也有少许较大有效应变,最大有效应变3.074,变形量很大,由于材料弹性模量110GP,成形后球面回弹严重,影响零件球面尺寸精度。

图5 挤压成形应变图

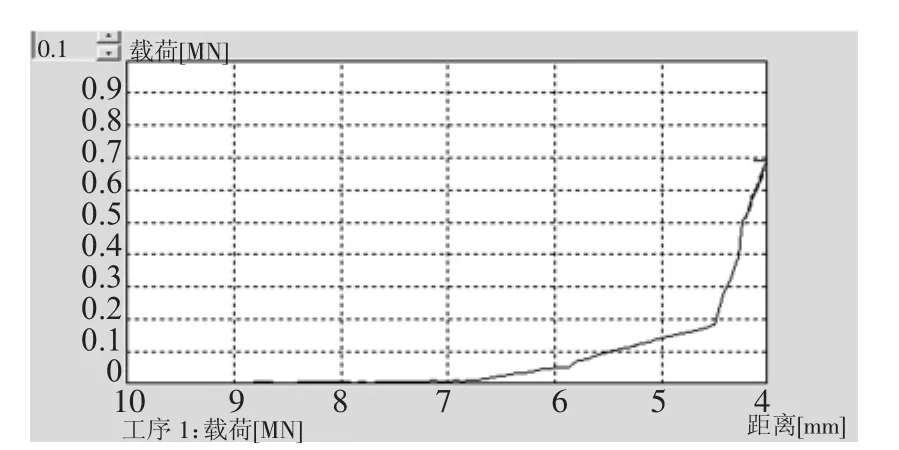

(3)挤压成形过行程和载荷因素的分析,图6所示为该材料成形挤压过程的行程一载荷曲线。可以看出,最初正挤早期阶段的压力比较小,压力变化比较平稳,到了成形球面段,挤压变形不稳定,压力显著变大,最后成形柱面,挤压力将继续增加,增加幅度相对平缓,但挤压力最大,此阶段对模具和设备的强度和刚度要求越来越高,最大成形力为1145kN,与我们估算挤压力一致,模具的强度设计和设备的选用要以此阶段为依据。

图6 挤压过程的行程一载荷曲线

3 工艺改进及模拟结果

3.1 挤压工艺的改进

经过以上模拟分析,一次成形虽然能实现滑履成形,但其挤压时平均应力超过模具钢强度极限,而且一次成形球面变形量很大,很难保证零件球面成形精度,因此考虑采用预成形和整形两次成形工艺,预成形完成大部分变形量,整形阶段主要保证成形件的尺寸精度.同时为了减小挤压力,便于零件成形,改善模具润滑条件,采用摩擦因子更小的润滑剂,并在零件台阶处设置尽可能大的圆角或锥面过渡,便于金属流动。根据以上工艺分析,改进成形工艺流程为:供应状态棒料→制坯→挤压预成形→挤压整形→机加工→入库,如图7所示。

3.2 挤压工艺改进后模拟结果

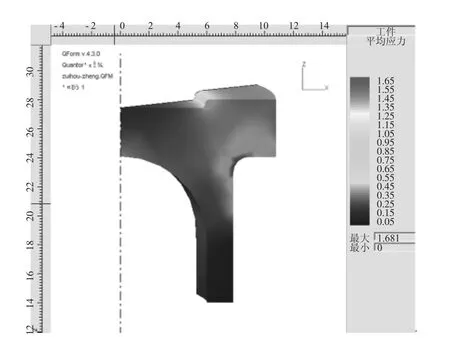

二次成形工艺预成形挤压时平均应力较大,由图8可知最大平均应力2401MPa,比一次成形平均应力3138MPa大大降低,选择高速钢W6Mo5Gr4V2(抗压强度3000MPa)即可满足模具强度要求[9]。零件尺寸精度受整形阶段有效应变影响[10],由图9可知整形成形件内球面和柱面有效应变大大减小,有效应变控制在0.1~0.2左右,最大有效应变在台阶圆角过渡处也只有1.681,大大减小成形件的变形量,从而显著减小回弹变形的影响,保证成形件的尺寸精度。工艺改进后,成形力也大大降低,二次成形工艺预成形挤压时成形较大,如图10所示预成形成形力为700kN,比一次成形工艺下降445kN,有效保护设备和模具,降低挤压时的能耗。

图7 滑履改进后工艺流程图

图8 预成形平均应力图

图9 整形有效应变图

图10 预成形挤压过程的行程一载荷曲线

4 工艺实验

工艺试验时应小心将模具装配好,以保证冷挤件的尺寸精度。试验发现:该两次成形工艺方案合理,大大降低挤压力,很好地保证了成形件尺寸精度,并且可有效保护模具。但是由于工艺分析和模拟是建立在理论基础之上的,所以在实验试制过程中还存在一些问题:

(1)在顶出时,模芯在与限位板台阶配合处易发生折断,这是由于顶出力较大,加之台阶配合容易受偏心弯距和应力集中作用。把模芯与模芯限位板采用锥面配合,可以很好地解决模芯断裂问题。

(2)脱模时成形件下端口由于脱模阻力过大发生微塑性变形,经分析脱模阻力由滑履模芯与成形件的凹球接触面上摩擦力和凹模与滑履外壁间摩擦力共同形成。为减小脱模阻力,采用先让滑履挤压件脱离凹模,再让模芯与滑履挤压件分离的梯度脱模方式,避免滑履端口承受过大的顶出力作用,保证成形精度。

采用以上合理、有效的措施后,滑履零件成功挤压成形,尺寸和精度达到图纸设计要求。实践证明,该工艺方法宜于进行批量生产,经济实用。

5 结论

滑履零件具有球形孔结构,而且零件本身精度要求高。采用机械切屑加工,不但材料损耗大,而且生产效率低。本文通过对滑履零件成形工艺特点的分析,对设计的滑履零件正挤一次成形工艺进行数值模拟分析,发现一次成形挤压平均应力超过模具钢强度极限,而且一次成形球面有效应变太大而造成球面回弹严重,保证不了球面成形精度。为此改进滑履零件成形工艺,采用预成形和整形两次成形工艺,成功解决了一次成形挤压平均应力过大和球面有效应变大的问题,从而有效保证零件成形精度,同时大大降低了挤压平均应力和成形力,有效保护了设备和模具,降低挤压时的能耗,实现了对生产的指导,大大缩短了工艺实验的周期。经过工艺实验验证,该滑履成形工艺合理、实用,具有广阔的推广应用前景。

[1]吴诗悖.挤压理论[M].北京:国防工业出版社,1994.

[2]吴诗悖.冷温挤压[M].西安:西北工业大学出版社,1991.

[3]李 尧.金属塑性成形原理[M].北京:机械工业出版社,2004.

[4]束 昊,郑伟刚.内花键挤压成形的数值模拟[J].机械设计与制造,2008,(7):17-18.

[5]杨长顺.冷挤压模具设计[M].北京:国防工业出版社,1994.

[6]刘 汀,辛选荣,上官林建.超越齿轮冷挤模具设计及其实验结果分析[J].热加工工艺,2002,31(5):65-66.

[7]TULSYAN R,SHIVPURI R.Computer modeling of wear in extrusion and forging of automotive exhaust valves[J].JournalofMaterialsEngineering and Performance,2000,4(2):161-165.

[8]洪深泽.冷挤压工艺及模具设计[M].合肥:安徽科学技术出版社,1985.

[9]杨瑞成,季根顺.M2高速钢模具材料静态与动态弯曲性能[J].兰州理工大学学报,1996,22(4):28-31.

[10]蒋定举,束 昊,刘 霞,等.启动齿星轮冷挤压工艺的模拟分析与研究[J].锻压技术,2008,33(2):80-83.

Numerical simulation analysis and research of cold extrusion technology for spherical slippery footstep

SHU Hao1,ZHOU Yanni1,ZHENG Weigang2

(1.Xuzhou Heavy Machinery Co.,Ltd.,Xuzhou 221004,Jiangsu China; 2.College of Mechanical Engineering and Automation,Guizhou University,Guiyang 550003,Guizhou China)

The spherical slippery footstep is of thin-walled spherical structure with complicated metal flow during forming process.The numerical simulation analysis has been conducted to the feasibility of forming process.The results show that although one-step forming can realize the slippery footstep,the mean stress exceeds die steel limit,not mention the big deformation value which can cause serious spring back and influence the part spherical accuracy.So the two-step forming technology including pre-forming and finalforming has been adopted to reduce the mean stress and deformation during extrusion.Finally,the two-step forming technology has been proved to be reasonable by use of technical process experiment.Thus in this way,the dimension accuracy of the part has been ensured and the extrusion force has been reduced greatly, which effectively protect the die and greatly shorten the technical process experiment cycle.It provides important guiding reference for the production application of this kind of parts.

Spherical slippery footstep;Two-step forming;Effective strain;Numerical simulation

TG376.3

A

10.16316/j.issn.1672-0121.2017.01.025

1672-0121(2017)01-0099-04

2016-10-12;

2016-12-05

束 昊(1983-),男,硕士,工程师,从事机械设计与制造。E-mail:shuhao19832004@126.com