复合材料热压罐成形模具型面补偿设计方法研究

2017-06-05唐兴龄司朝润

唐兴龄,宿 昊,司朝润

(1.中国核电工程有限公司,北京 100840;2.北京理工大学 机电学院,北京 100081)

复合材料热压罐成形模具型面补偿设计方法研究

唐兴龄1,宿 昊1,司朝润2

(1.中国核电工程有限公司,北京 100840;2.北京理工大学 机电学院,北京 100081)

针对复合材料固化成形过程中的变形问题,本文提出一种通过对模具型面的温度补偿来达到对材料变形量补偿的方法。该方法的设计思想是构件要在成形后满足设计形状,首先其在高温状态下的理想形状就应该是构件从低温升至玻璃态温度膨胀后的形状;其次模具在固化周期内的热变形为弹性变形,即材料固化脱模后的模具型面恢复至原来形状。模具型面的设计基础是准确预测模具型面在固化点温度时的几何形状。补偿后的数值模拟结果表明,采用热补偿的模具型面设计方法设计的模具型面能够有效补偿复合材料制件成形过程中由于模具与复合材料之间热、力学性能不一致以及固化过程中材料自身热、力学性能变化而导致的制件固化变形问题。

复合材料;热固性树脂基;固化成形;模具型面补偿

复合材料热压罐成形工艺能实现温度、压力和真空度等工艺参数时序化和实时在线控制,因此被广泛应用于航空航天、电子、兵器、交通和新能源等高技术复材结构件成形领域[1,2]。然而热压罐成形工艺也存在一定的问题。在成形过程中成形模具是在较高温度和较高压力下与复合材料构件一起放在真空热压罐中固化成形的。一般情况下,金属模具的线膨胀系数大于复合材料构件,并且在树脂基体固化之前的工艺过程中,由于受热压罐内压力作用构件紧贴模具,离模具最近的纤维承受拉应力,然而由于复合材料构件此时的剪切模量很低,在厚度方向构件的应力传递能力很差,因此在厚度方向会产生应力梯度[3]。随着固化工艺进程的推进,树脂完全固化,沿厚度方向分布不均匀的应力残留在构件内,而固化结束后残余应力得到释放导致构件产生变形。同时模具的导热性能及其结构形式还会影响与其直接接触的复合材料构件固化温度场的分布,而固化温度场的分布情况又会进一步影响到最终构件内残余应力的大小及分布。

针对复合材料热压罐成形工艺中制件在成形过程中的变形问题,目前比较通用的解决方法是针对构件的变形量对成形用模具型面进行位移补偿性修正。位移补偿性修正方法一般是根据经验和在实验的基础上采用累试的方法对模具型面进行反复的调整和补偿性修正加工来抵消模具的变形。但这种方法费时费料,增加了复合材料构件的成本。本文提出对模具型面进行补偿性设计。利用有限元理论和计算机数值模拟的方法,分离构件自身的热变形和由模具因素导致的变形,并将这两部分变形量通过模具型面的修正进行补偿,补充固化工艺和模具结构优化技术的不足。最终得到满足要求的构件外形尺寸和精度。

1 模具型面的补偿设计原理

在树脂基复合材料的固化过程中,当材料固化至玻璃态温度时其物理和力学性能几乎趋于稳定,可以认为材料在固化降温阶段的变形主要是由材料自身的热变形以及材料与成形模具的热物理性能不一致而导致的线弹性变形。此外由于在热压罐成形工艺中,热压罐内的温度梯度较小,温度场分布比较均匀,且一般复合材料制件的成形温度都在200℃以下,可以认为模具和在固化降温阶段的热收缩量是温度的线性函数,主要与材料的热物理性能相关。因此,构件要在成形后满足设计形状要求,其在玻璃态转化温度下的理想形状就应该是构件从低温升至玻璃化温度点热膨胀后的形状。

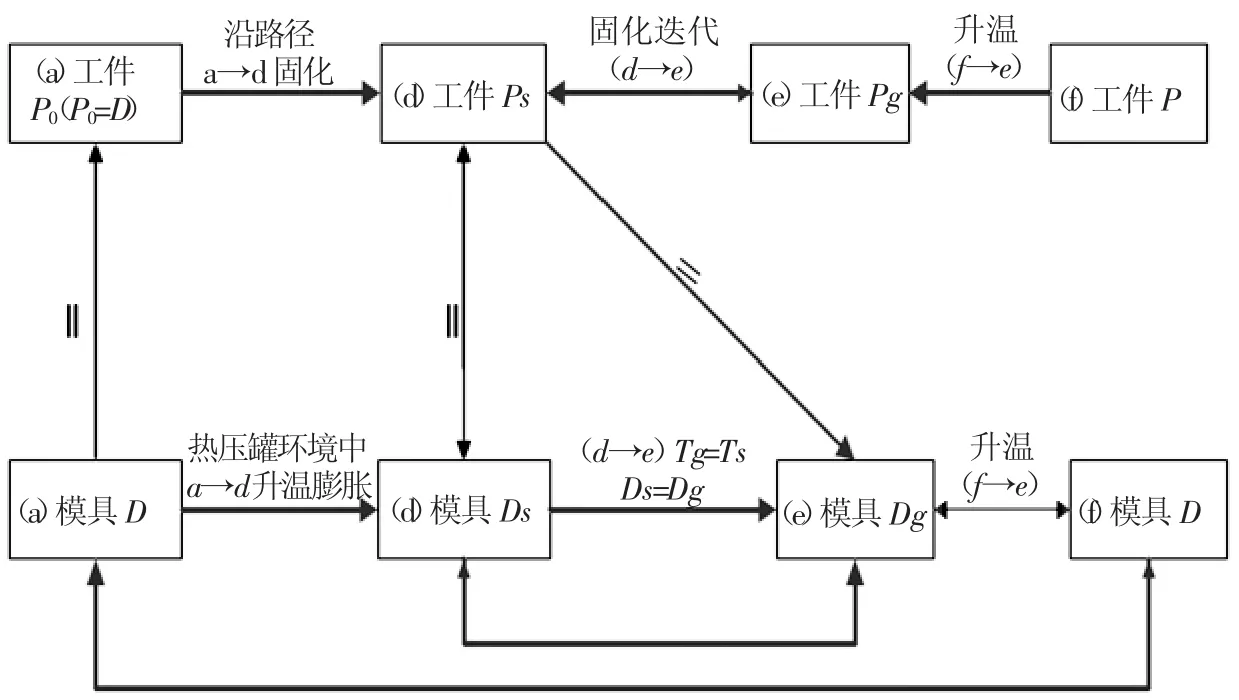

此外在复合材料的固化初期,复合材料铺层处于黏流性状态紧贴于模具表面,其型面形状与模具型面相同,当达到固化点时,材料处于高度的粘弹性,此时由于材料的应力松弛效应和罐内压力作用,材料的型面形状仍然与模具型面相同。设材料的初始型面形状为P,模具设计型面为D;达到固化点温度时材料的型面形状为Ps,模具型面为Ds,则有 P=D;Ps=Ds。材料达到固化点后由于应力松弛、收缩等原因在向玻璃态转化的过程中会发生变形。假设固化过程中材料的固化点温度与玻璃态转化温度相等,则理论上模具型面在玻璃态时形状Dg和固化点时的形状Ds相等。即固化降温前有如图1所示的模具型面形状与材料形状的关系。

图1 固化降温前模具型面与材料的形状关系

由以上分析可以得出,复合材料制件在固化过程中制件与模具的几何型面在固化点和玻璃态转化点建立起了紧密的联系。如果能知道材料的设计型面在固化点时的理想形状就间接地知道了模具型面在玻璃态转化点的形状,再将模具从玻璃态降至室温就可以得到模具在室温下的形状。

本文模具型面补偿设计的思路是假设材料的固化点温度和玻璃态转换温度相同,则在理论上模具型面在固化点和玻璃态温度转换点的几何形状就应相同。模具型面设计过程是以制件的设计模型固化升温至固化点后的理想形状作为模具型面在高温下的初始形状设计模具高温型面,在热压罐固化降温环境中将模具初始高温模型降温至室温得到模具在常温下的初始型面模型,再以此时的模具型面为复合材料构件和模具固化初始时的型面形状,分析构件的固化升温过程。将构件在固化点时的几何形状与构件的高温理想形状比较,最终确定模具型面的理想高温形状。该原理过程如图2所示。

图2 模具型面设计原理图

采用复合材料构件在高温状态下的理想型面作为模具型面设计的依据是为了补偿构件在固化降温过程中的热弹性变形和固化过程中因模具热膨胀变形导致的构件变形。同时这种设计方法还可以保证模具型面和制件型面在高温状态下保持一致,即材料在固化点温度时满足式(1)。其中Ps、Ds分别为制件和模具高温固化点状态下的几何型面,ξ为设计允许的最大误差。

由模具设计过程的原理图可知,经过迭代后材料的固化点形状Ps和玻璃态转化温度形状Pg满足 |Pg-Ps|≤|ξ|,也即是材料与模具在高温状态下满足式(1)。

2 热压罐成形模具型面的补偿设计

2.1 模具型面补偿设计过程

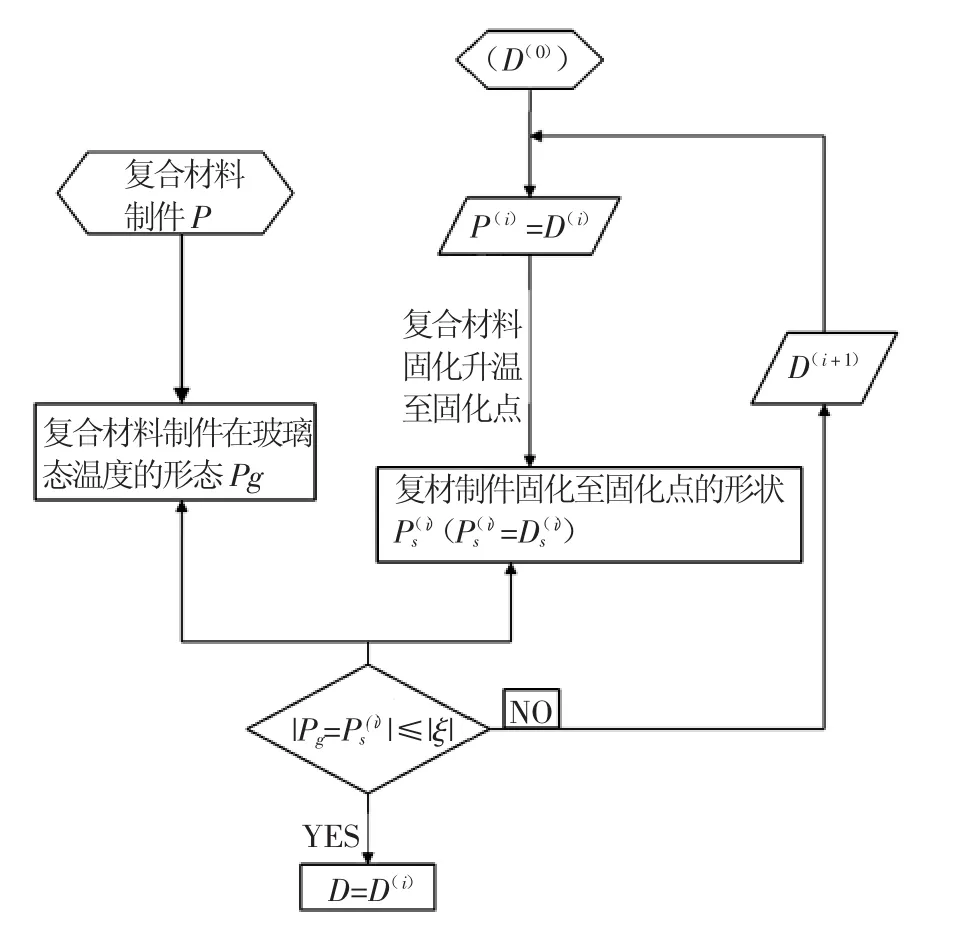

本文热压罐成形模具型面补偿设计的具体操作过程是:①采用有限元分析软件ABAQUS将设计的复合材料构件从室温沿固化降温的逆方向加载至玻璃态转化温度,得到构件型面在玻璃态下的理想几何信息Pg;②以得到的构件高温理想型面为基准,建立模具型面在高温下的模型Dg;再将模具型面模型Dg沿固化降温方向降至室温,得到常温下的模具型面模型D(0);③分析材料在固化周期中的温度场、固化度等变化和材料的热、力学性能变化;④利用有限元分析软件ABAQUS对材料固化升温过程进行有限元数值模拟,得到材料在固化点时的几何形状Ps。固化模拟过程中模具的初始型面就是步骤②中的D(0);材料在固化初期紧贴模具,因此材料的形状与模具型面几何形状相同;⑤比较步骤①、④中分别得到的材料玻璃态理想几何形状和材料固化点温度时的几何形状,当满足式(2)时,步骤④中材料或模具的初始几何型面就是需要设计的模具型面在升温后的状态。具体操作流程见图3,式中i表示固化升温阶段的迭代次数。

图3 模具型面热补偿设计流程

2.2 高温状态时模具型面形状的确定

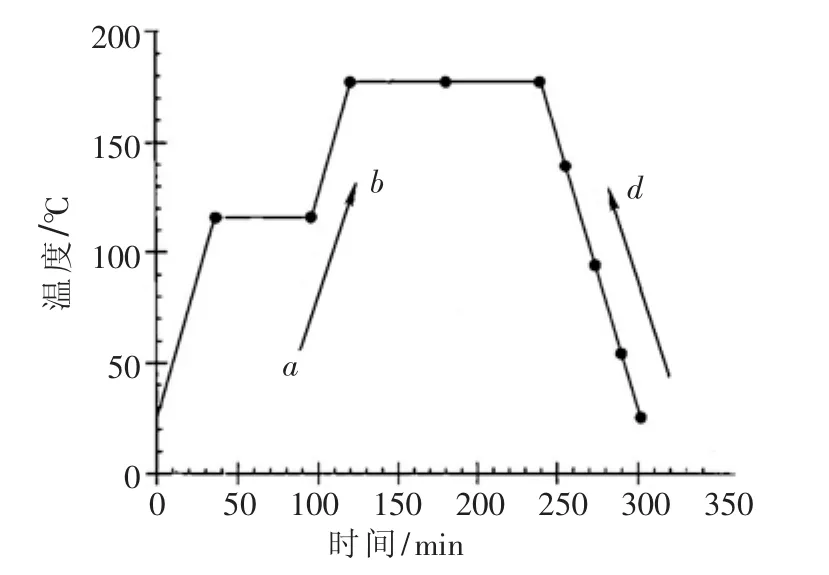

本文采用有限元分析软件ABAQUS对设计的碳纤维环氧树脂基复合材料AS4/3501-6单曲面层合板构件进行与固化降温阶段相反的加载,得到层合板在玻璃态下的型面理想几何模型。再对该构件在固化升温阶段的温度场、固化度变化以及应力、应变进行分析,得到层合板在固化点的几何模型。按照图3所示的补偿设计流程设计模具型面。模拟过程中热压罐内温度加载的过程如图4所示。

图4 材料固化温度周期

有限元分析中钢模具的热、力学性能参数为:密度ρ=7800kg/m3,弹性模量E=210GPa,泊松比υ=0.3,比热C=434J/(kg·℃),导热率k=60.5W/(m·℃),热膨胀系数CTE=1.2×10-5。成形构件结构为单曲面层合板,其固化后的热、力学性能参数采用文献[6]中的参数值。采用有限元分析方法,将复合材料层合板的设计模型沿图4材料固化温度周期曲线的c-d方向升温至玻璃态转化温度,得到层合板在玻璃态转化温度时的离散几何模型。

2.3 模具型面补偿设计

将复合材料层合板逆向升温后得到的离散的几何模型提取出来,利用逆向工程软件geomagic和CAD软件UG构造高温时的模具型面Dg和对应的等效模具模型。在有限元分析软件ABAQUS中将模具的高温等效模型沿固化降温方向降至室温,得到室温下模具的离散等效模型D0。再次采用逆向工程技术和CAD软件利用模具离散几何信息构建模具初始型面设计模型D(0)和等效的模具模型(图5)以及材料在固化前的初始模型P(0)。为了分别补偿材料和模具在固化降温阶段的热收缩变形,材料在逆向升温过程中没有考虑模具的影响;同时模具等效模型的降温过程也仅是模具自身的热收缩,没有考虑材料的影响。

图5 模具初始设计模型

复合材料固化过程中的化学收缩应变是由材料在状态转变过程中的物理性能所决定的,不能通过模具型面进行补偿。因此,本文固化升温阶段的数值模拟过程没有考虑由于化学收缩引起的应力、应变,仅考虑了固化过程中材料的热膨胀系数、模量和固化反应放热等变化对变形和应力的影响。固化升温过程中罐内环境温度采用文献 [7]推荐的加载周期(图4),两个升温阶段的加载速率都是5℃/min,固化点温度为177℃;降温过程以-5℃/min的速率从177℃降温至25℃,整个固化周期中热压罐内的温度和压力分布均匀。

2.4 模拟结果分析

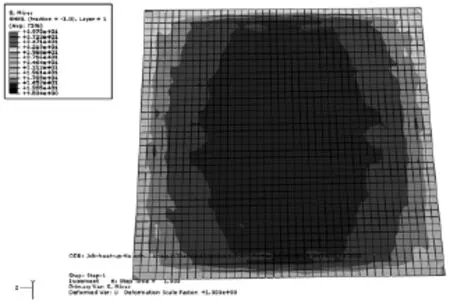

图6是复合材料层合板逆向升温至玻璃态下的应力分布。复合材料在固化过程中的约束主要是模具对它的支撑约束和热压罐内施加于材料表面的气压约束。复合材料的固化过程是由粘流态经橡胶态向玻璃态转化的,在这个过程中材料由于应力松弛的作用,其在固化升温阶段的应力会迅速释放。为了消除固化模拟过程中模具对材料沿径向方向的约束所造成的材料应力不能释放从而进一步造成材料中间部分的隆起变形,本文模拟过程中在材料和模具的边缘部分引入一层橡胶层来平衡模具对材料径向方向的约束,材料和模具的其余部分设定为接触约束,使得模拟过程更接近实际情况。

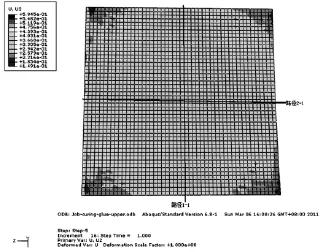

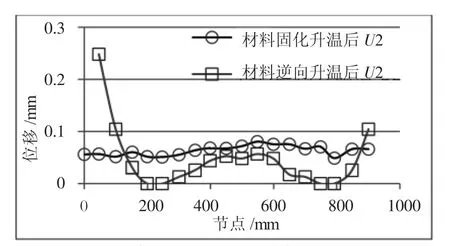

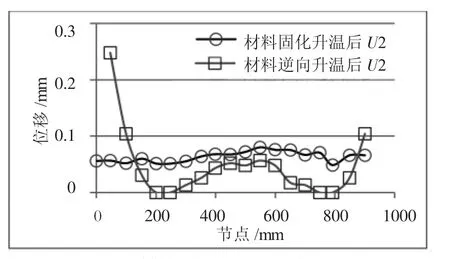

图7是复合材料层合板在固化点时的位移分布。对比复合材料层合板固化升温后的变形位移和其设计型面理想高温形状(图8、图9),经过模具型面的温度补偿后,复合材料层合板的位移变形量很小。模具型面温度补偿后的结果表明,通过模具型面的温度补偿能够有效补偿材料固化周期过程中的热弹性变形量。

图6 材料沿路径c-d方向升温至玻璃态后的应力分布

图7 材料固化至固化点时位移分量U2的分布

3 结论

本文针对复合材料热压罐成形工艺过程中的热弹性变形问题,采用对模具设计型面进行温度补偿的办法来补偿材料的热变形。本文模具型面的补偿法是建立在引起构件弹性变形机理的基础上。补偿过程中综合考虑了构件固化降温阶段中的热弹性变形和模具在固化升温阶段引起的热变形,是一种物理的补偿方法。模具型面设计后的数值模拟结果表明,采用热补偿的模具型面设计方法设计的模具型面能够有效补偿复合材料制件成形过程中由于模具与复合材料之间热、力学性能不一致以及固化过程中材料自身热、力学性能变化而导致的制件固化变形问题。

图8 材料固化升温后和逆向升温后位移U2沿节点路径1-1的分布

图9 材料固化升温后和逆向升温后位移U2沿节点路径1-2的分布

[1]陈祥宝,张宝艳,邢丽英.先进树脂基复合材料技术发展及应用现状.中国材料进展,2009,28(6).

[2]杜善义.先进复合材料与航空航天.复合材料学报,2007,24(1).

[3]岳广全,张博明,杜善义,等.模具对热固性树脂基复合材料固化变形的影响[J].玻璃钢/复合材料,2010,(5):62-65.

[4]A.S.CRASTO,R.Y.KIM,On the Determination of Residual Stresses in Fiber-Reinforced Thermoset Composites.1993 Journal of Reinforced Plastics and Composites.

[5]张纪奎,郦正能,关志东,等,热固性树脂基复合材料固化变形影响因素分析.复合材料学报,2009,26(1).

[6] JianyinChen.In-situ cure monitoring and characterization of Graphite/Epoxy composites using fiber optics and ultrasonics. Concordia University,1998.

[7]P.Carlone,G.S.Palazzo1,THERMO-CHEMICAL AND RHEOLOGICALFINITEELEMENTANALYSISOFTHECURE PROCESSOFTHICKCARBON-EPOXYCOMPOSITELAMINATES.Int J Mater Form(2009)Vol.2 Suppl 1:137-140.

Study on compensation method of die surface for composite autoclave forming process

TANG Xingling1,SU Hao2,SI Chaorun2

(1.China Nuclear Power Engineering Co.,Ltd,Beijing 100840,China; 2.School of Mechatronical Engineering,Beijing Institute of Technology,Beijing 100081,China)

Aiming at the deformation issues of the composite during curing process,a kind of die surface temperature compensation method has been proposed in the text in order to compensate the deformation value of the composite.The idea is that the member satisfies design profile after being formed.Firstly,the ideal profile in high temperature is the expansion of the member from low temperature to the glass state temperature.Then,the hot deformation of die in the curing cycle is elastic,that is,the die surface would recover to the original profile after the composite is being cured and die releases.The die surface has been designed on the basis of accurate prediction of die surface geometry profile at curing point temperature.The compensated numerical simulation results show that die surface by hot compensation design method can effectively compensate the member curing deformation issues during composite member forming process caused by thermal and mechanical properties unconformity between die and composite,and changes of composite thermal and mechanical properties during curing process.

Thermosetting resin matrix composite;Curing;Die surface compensation

TH061

A

10.16316/j.issn.1672-0121.2017.01.022

1672-0121(2017)01-0088-04

2016-10-20;

2016-12-01

唐兴龄(1986-),女,工程师,从事复合材料成形工艺、结构可靠性优化设计等研究。E-mail:tangxl5143@163.com;

司朝润(1985-),男,博士后,从事机械设计、材料成形等研究。E-mail:scr527@163.com