10mm奥氏体不锈钢光纤激光切割工艺研究

2017-06-05朱鹏程薛华军凌步军

朱鹏程,薛华军,凌步军,赵 洋

(江苏亚威机床股份有限公司 江苏省金属板材智能装备重点实验室,江苏 扬州 225200)

10mm奥氏体不锈钢光纤激光切割工艺研究

朱鹏程,薛华军,凌步军,赵 洋

(江苏亚威机床股份有限公司 江苏省金属板材智能装备重点实验室,江苏 扬州 225200)

以影响切割质量的因素为基础,采用4kW光纤激光器对10mm厚度0Cr18Ni9不锈钢展开切割工艺试验。系统研究了离焦量、切割速度、激光功率等切割参数对断面倾斜角、粗糙度、挂渣量的影响。结果表明,优化后的断面倾斜角小于0.8°,割缝挂渣可小于0.11mm,断面粗糙度小于10μm。

光纤激光切割机;切割工艺;奥氏体不锈钢;断面倾斜度;挂渣量

0Cr18Ni9不锈钢以其良好的力学特性、耐腐蚀性、热稳定性而广泛运用于船舶、建筑、医疗等领域[1]。随着市场对0Cr18Ni9不锈钢的需求日益增加,以水切割、等离子切割为代表的传统切割加工方式正暴露出板材利用率低、切割断面质量差、效率低的缺陷[2]。

从上世纪90年代开始,光纤激光器从电信领域逐步应用至工业领域[3]。与二氧化碳激光器和YAG激光器相比,光纤激光器维护方便、能耗更低。随着光纤激光切割系统的大规模推广,市场需求也越来越多样化。本文以10mm厚度0Cr18Ni9不锈钢为例,对光纤激光系统切割10mm厚度不锈钢的工艺特性展开研究。

1 试验材料、装置和方法

1.1 试验材料与化学成分

选择厚度为10mm的0Cr18Ni9奥氏体不锈钢为材料,表面粗糙度为1μm,切割50mm×50mm的方块工件。其化学成分如表1所示。

表1 0Cr18Ni9的化学成分

1.2 试验设备

采用江苏亚威机床股份有限公司生产的HLF-2040激光切割机进行试验,如图1所示,该机床采用IPG公司生产的YLS-4000-CUT,BPP≤4;切割头采用Precitec公司生产的HPSSL切割头;准直镜片焦长100mm,聚焦镜片焦长125mm,焦点位置光束直径为125μm;焦点位置光束直径为125μm;粗糙度测量设备为Talysurf-5表面粗糙度测量仪,按照标准ISO4288:1996测量粗糙度;采用游标卡尺测量挂渣量。

图1 HLF2040激光切割机

1.3 试验方法

利用HLF2040激光切割机设置不同参数对10mm厚度 0Cr18Ni9不锈钢板进行切割,对离焦量、切割速度、激光功率等影响切割质量的因素进行系统研究。图2为切割样件实物。

图2 切割样件

激光切割从原理上可分为三类:激光熔融切割、激光气化切割和激光氧助切割[4]。不锈钢材料一般采用激光熔融切割。其原理是在高能激光束与辅助高压气体的作用下,金属受热融化并克服粘着力从切口下部排出,但仍存在少量熔融金属沿断面冷却凝固,这就形成了切割断面。因此切割质量的判断依据分别为:切割断面倾斜角、切割断面粗糙度和断面底部挂渣量。切割工艺参数如表2所示。

2 结果和讨论

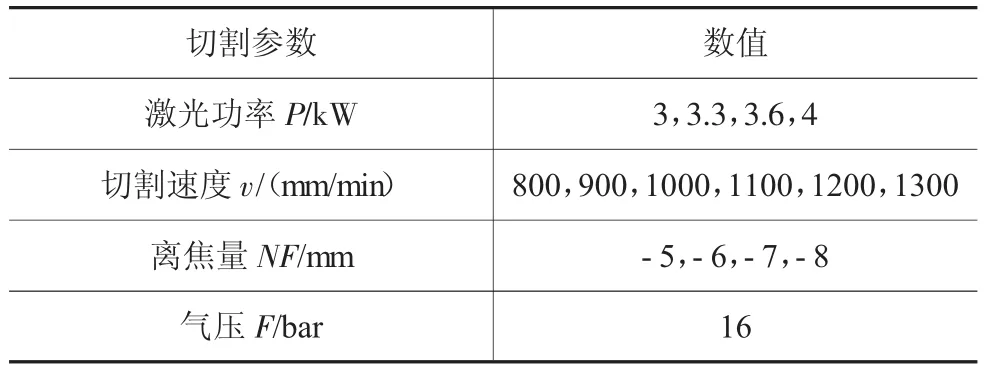

表2 切割工艺参数

2.1 离焦量和速度对切割质量的影响

在影响加工质量及加工能力的各因素中,影响最大的就是离焦量。相对于加工材料的表面而言,激光束被聚焦后,焦点相对表面的距离被称为离焦量,在表面上方为正,在表面下方为负。

切割速度也是影响切割质量的因素之一,理想的切割速度使断面拖曳线细密平稳,下部无熔渣。如果速度过慢,容易使热影响区变大,材料过熔甚至过烧;速度过快则有可能导致火花飞溅,材料切不透,或者在断面下部出现挂渣。材料所允许的最大切割速度可以根据能量守恒和热传导进行估算[5],即:

式中:δ为能量吸收率;p为激光输出功率;w为切割宽度;T为钢板厚度;p为材料密度;C为材料比热容;t为熔点温度;Lf为熔化潜伏热;m为政法材料量;Lv为气化潜伏热。

在切割功率4kW、离焦量-6mm、辅助气压16bar情况下,不同切割速度对应的切割断面如图3所示。可以看出在恰当的工艺参数下,切割断面条纹细密有序,拖曳线间隔变小,几乎无挂渣。

2.2 离焦量和速度对底部挂渣量的影响

在功率4kW、辅助气压16bar时,分别按照-5mm、-6mm、-7mm、-8mm的离焦量进行切割试验。

挂渣如图3所示尖锐毛刺状,这是由辅助气体压力不足导致,当焦点位置太浅时,上部切缝宽度过窄,不能使足够的气体进入切缝内,而此时熔融金属的黏度较低,会向切缝下方大幅度伸展,形成较锐利的毛刺。

如图4所示,当离焦量在-6mm和-7mm之间,挂渣量能够降低至0.5mm。当速度达到1200mm/min时,挂渣量降到最低0.11mm,同时,随着速度的增加,挂渣量呈先降低后增加的趋势。

图3 切割断面特征

图4 工艺参数对挂渣量的影响

2.3 离焦量和速度对断面倾斜角的影响

一般情况下,5mm以下板材的切割处理中,断面倾斜角不是主要的评估因素,但当板材厚度超过10mm时,切割断面的倾斜角就变得至关重要。通常,断面倾斜角会因为加工材料表面对激光束的聚光特性、焦点的设定精度以及离焦量而变化。这里按照切割断面与上表面的垂直面夹角定义倾斜角。

实验发现,当离焦量为-5mm和-6mm时,可获得最快切割速度,最快速度为1300mm/min,切割断面倾斜角在0.8°左右。

随着离焦量的增大,断面倾斜角持续降低。在1000mm/min到1300mm/min速度范围内,随着速度的增大,断面呈逼近垂直趋势。

图5 工艺参数度对断面垂直度的影响

2.4 离焦量和速度对粗糙度的影响

如图6所示,在本实验条件下,表面粗糙度最高不超过35μm,通常在20μm左右。离焦量-6mm、速度1200mm/min时,粗糙度最低,为10μm。在其他因素不变的条件下,断面粗糙度随速度增大呈先降低后升高趋势。

图6 工艺参数度对粗糙度的影响

离焦量-6mm时,在整个速度范围内,粗糙度最低。

2.5 激光功率对切割质量的影响

在离焦量-6mm,气压16bar的条件下,研究激光功率和切割速度对切割质量的影响。

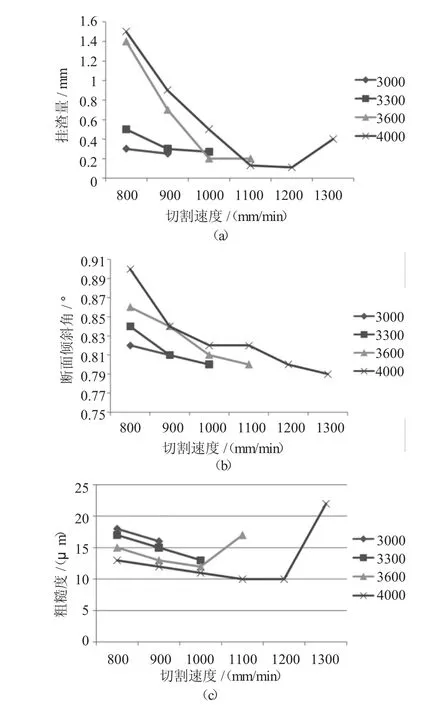

从图7可以看出,在功率逐渐下降的过程中,切割速度范围也在逐步缩小,功率3.3kW时,能够切透的速度只有800mm/min和900mm/min。功率过大时,切缝周围的热影响区会变大,挂渣量增大,拖曳线变疏;功率过低时,切割面下部的粗糙度会明显变差,甚至在切缝下部出现塌陷状态,挂渣多且硬,去除困难。

如图7a所示,在800mm/min至1000mm/min速度范围内,随着功率的降低,挂渣量也逐步降低;在1000mm/min至1200mm/min速度范围内,可获得各功率下的最低挂渣量,最佳速度为1200mm/min,最佳功率值为4kW。

如图7b所示,在800mm/min至1000mm/min速度范围内,随着功率的降低,断面倾斜角逐渐减小。当功率值4kW,速度1300mm/min时,断面倾斜角最低为0.79°。

如图7c所示,在800mm/min至1000mm/min速度范围内,随着功率的增大,切割前沿温度提高,断面金属熔融量降低,粗糙度降低。当功率值4kW、速度1200mm/min时,粗糙度最低为10μm;超过粗糙度最低点后,随着速度的升高,粗糙度会急剧上升。

图7 激光功率和速度对切割质量的影响

3 结论

(1)保持离焦量-6mm,提高切割速度至1200mm/min,提高功率至3000kW以上时,挂渣量可以降低至1mm,最低为0.11mm。

(2)保持离焦量-6mm,提高切割速度至800mm/min以上,提高功率至3000kW以上时,倾斜角可以降低至0.91°,最低为0.8°。

(3)保持离焦量-6mm,保持速度范围在800mm/min至1200mm/min内,提高功率至3000kW以上时,断面粗糙度可以降低至20μm,最低为10μm。

(4)本文通过对10mm奥氏体不锈钢的切割工艺研究,系统研究了离焦量、切割速度、激光功率等切割参数对断面倾斜角、粗糙度、挂渣量的影响。结果表明,优化后的割缝挂渣可小于0.11mm,断面倾斜角小于0.8°,断面粗糙度小于10μm。本文对奥氏体不锈钢厚板的切割工艺选取有一定的指导意义。

[1] 任朋立.高品质不锈钢的应用现状[J].新材料产业,2014,(7).

[2] 唐霞辉.激光加工技术的应用现状及发展趋势[J].金属加工热加工,2015,(4):35-38.

[3] S.Norman.Latest development of high power fiber laser in SPI[J]. Proc.SPIE,2004,5335:229-237.

[4] 郭华锋,李菊丽,孙 涛,等.激光切割技术的研究进展[J].徐州工程学院学报(自然科学版),2015,(4):71-78.

[5] N.Rajaram,Jheik-Admad,S.H.Cheraghi.CO2 laser cut quality of 4130 steel[J].International Journal of Machine Tools&Manufacture,2003(43):351-35.

Study on fiber laser cutting technology of 10mm austenitic stainless steel

ZHU Pengcheng,XUE Huajun,LING Bujun,ZHAO Yang

(Jiangsu Key Laboratory of Metal Plate Intelligent Equipment,Jiangsu Yawei Machine Tool Co.,Ltd.,Yangzhou 225200,Jiangsu China)

Based on the factors which influence the laser cutting quality,the 4Kw fiber laser source has been adopted to perform the laser cutting process experiment of 10mm 0Cr18Ni9 stainless steel.The influence of cutting process such as defocusing amount,cutting speed and laser power to the inclination angle, surface roughness and dross height has been systematically studied.The result shows that the optimized inclination angle is less than 0.8°while the dross height is less than 0.11mm and the surface roughness is less than 10μm.

Fiber Laser cutting process;Austenitic stainless steel;Inclination angle;Dross height

TG485

A

10.16316/j.issn.1672-0121.2017.01.016

1672-0121(2017)01-0063-04

2016-10-25;

2016-12-01

朱鹏程(1968-),工程师,激光装备事业部总经理,从事激光加工设备研发及管理。E-mail:zhu.pengcheng@yawei.cc