管道盗油孔的漏磁内检测信号识别

2017-06-05邵卫林陈金忠马义来何仁洋

邵卫林,陈金忠,马义来,何仁洋

(中国特种设备检测研究院 压力管道事业部,北京 100029)

管道盗油孔的漏磁内检测信号识别

邵卫林,陈金忠,马义来,何仁洋

(中国特种设备检测研究院 压力管道事业部,北京 100029)

介绍了漏磁内检测的原理和漏磁信号的特性,利用环焊缝和磁路方式相结合的方法判读特征信号的极性,再利用特征信号一致性的比较原则,并结合特征信号的特征和盗油孔的方式,有效识别出管道盗油孔的信号,避免管道盗油孔信号的误判和漏检,为今后成品油管道漏磁内检测数据的分析和信号识别提供技术支持。

内检测;管道;漏磁;盗油孔;识别

石油天然气的管道运输是我国五大运输产业之一,对国民经济发展起支柱性的作用。油气管道的安全生产对国家具有重要意义,因管道的特殊性,从地域和时间上都难以做到全天侯监测,加之大多数管道深埋地下,地表巡视的安保效果也难以保证,油品的盗采成为油气管道安全生产的一大隐患,且随着盗油技术的进步,盗油方式越来越隐蔽,每年为国家和企业带来很大的油品经济损失,同时盗油孔对管道设备的维护、安全生产以及环境保护,都造成了巨大的隐患[1]。

采用管道外检测的组合检测技术、利用检测的防腐层破损情况进行盗油孔判断的方法不仅可靠性低,且对于修复完好的外防腐层,此方法无效[2];采用传统的压差法和声波辐射方法漏报率较高,灵敏度较低,在盗油者深知防盗检测方法的情况下,该方法易被破解[1]。漏磁内检测技术以其对管道内部环境要求不高、不需要耦合剂、适用范围广等优越性,成为目前长输管道检测中使用最广、技术最成熟的检测手段[3]。在漏磁内检测数据分析中,通过特征信号的极性识别和特征判断,能正确地识别出盗油孔的漏磁信号特征。笔者利用环焊缝和磁路方式相结合的方法判读特征曲线的极性,再利用特征曲线一致性的比较原则,并结合特征信号的特征和盗油孔的方式,有效识别出管道盗油孔的信号,避免管道盗油孔信号的误判和漏检,为今后成品油管道漏磁内检测数据的分析和信号识别提供了技术支持。

1 盗油孔形式

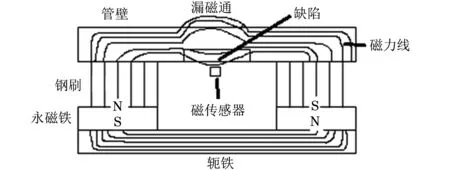

孔盗油的形式主要有三种:① 抱箍式,利用较大规格的扁钢做成环形管卡状盗油装置,然后沿盗油阀→螺纹短管→铅块方向打孔进行盗油,此方式使用较少;② 钢钎式,利用较粗且有一定长度的无缝钢管制成一钎头带锥度的钢钎插入管道,在锥头侧面开孔,在钎尾安装一旁通阀盗油,此方式使用较少;③ 焊接式,在管道上直接焊接短管,连接安装钻孔控制阀,再通过高压非金属软管连接远程盗油阀,此方式较多[4]。焊接盗油孔结构如图1所示。

图1 焊接盗油孔结构示意

根据盗油方式可知,实现盗油需要两个条件:① 管道上打孔后管道内的液体在一定压力条件下产生外泄通道,这样管体会产生缺陷,造成管道本体结构的不连续,则管体内部会形成金属损失;② 打孔处一定有外接金属物,才能实现一定压力条件下外泄液体的密闭通道,则管体外部会形成金属增加。

2 检测方法

2.1 漏磁内检测原理

漏磁检测基本原理是铁磁性材料被磁化后,其表面和近表面缺陷在材料表面形成漏磁场,通过检测漏磁场来发现缺陷。漏磁内检测器利用固定在筒体上的永磁铁产生的磁力线,通过永磁铁上的钢刷耦合进入管壁,再通过另一侧的钢刷、永磁铁和筒体在管壁全周产生一个闭合磁回路,使两个钢刷间的管壁达到磁饱和来实施检测。检测时,如果管壁的材料连续均匀,则管壁中的磁力线将被约束在管壁中,其磁通是平行于管壁表面的,几乎没有磁力线从表面穿出;但当管壁的材料表面和内部存在缺陷(不连续)时,其缺陷处的磁导率会很小,磁阻很大,使得磁路中的磁通发生畸变,磁力线路径改变,部分磁通会直接通过缺陷或在管壁材料内部绕过缺陷外,还有部分磁通会离开管壁表面,通过空气绕过缺陷再重新进入管壁中,在管壁缺陷处形成漏磁场,漏磁场形状取决于缺陷的几何形状;漏磁信号被位于两磁极之间的磁传感器检测到,并转换成电信号,信号经过滤波、放大、模数转换等处理后被采集到检测器的存储器中。检测完成后,可离线对数据进行识别和判读,获得管道包括缺陷在内的管道相关特征信息[3]。漏磁内检测原理[5]如图2所示。

图2 漏磁内检测原理示意

2.2 漏磁信号分析

漏磁场信号反应了所检管道的相关特征信息,从漏磁场信号分析可以得到管道的缺陷、环焊缝等相关特征信息。管道的漏磁场信号包含水平分量Bx(轴向分量)、垂直分量By(径向分量)和环向分量(周向分量)[3]。假设平行于管道轴心上有一矩形缺陷,则水平分量平行于管道轴心,缺陷中心处水平分量有极大值且左右对称,其有一个极大峰值和两个谷值,利用其峰谷值可以评估缺陷的径向深度;垂直分量与管道轴心垂直,其关于缺陷中心对称且中心处为零,缺陷的左边缘处达到正的最大值,缺陷的右边缘处达到负的最大值,垂直分量有一个大小相等且正负相反的峰值,利用其峰峰间距值可以评估缺陷的轴向长度;环向分量沿着管道圆周方向均匀分布,利用其感应的通道数量可以评估缺陷的周向宽度[6-7]。漏磁场信号的水平分量和垂直分量如图3所示。

图3 漏磁场信号水平分量和垂直分量示意

2.3 漏磁信号识别

管道内检测完成后,利用数据分析软件对管道的缺陷和特征信息进行识别和判读,因磁力线从磁铁的N极出来进入S极,在磁体内部磁力线从S极到N极。故识别软件的结果与检测器磁铁的装配方式相关。定义如下:沿管道的轴向方向(见图2),左侧装配的励磁磁铁的N极在上S极在下,右侧装配的励磁磁铁的S极在上N极在下,则检测器闭合磁路磁力线排列为顺时针方向,称为顺时针磁路装配,以下简称为顺磁路;同理磁力线排列为逆时针方向的,简称为逆磁路。

2.3.1 金属增加特征识别

因管道环焊缝焊接工艺原因,环焊缝有一定的焊接余高,而环焊缝焊接余高外与管材本体平整位置处相比,焊接余高位置会产生金属增加。顺磁路环焊缝漏磁特征垂直分量信号如图4所示。

图4 顺磁路环焊缝漏磁特征垂直分量信号示意

从图4中的顺磁路环焊缝漏磁垂直分量信号中取其中任意一个通道,并将信号放大,顺磁路环焊缝单通道漏磁垂直分量如图5所示。

图5 顺磁路环焊缝单通道漏磁垂直分量信号示意

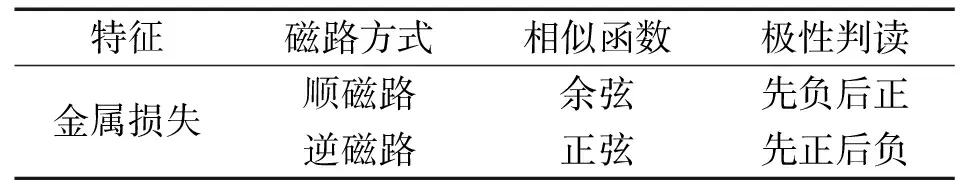

从图4和图5中的顺磁路环焊缝漏磁垂直分量信号可知,环焊缝焊接余高漏磁信号特征点都是先上后下的趋势,可看作是一个周期的正弦函数,极性值是先正后负[8-9],金属增加信号特征如表1所示。

表1 金属增加信号特征

因此,只要是金属增加的地方,就能够通过特征信号极性一致性比较原则,对此类特征信号进行特征判断。

2.3.2 金属损失特征识别

环焊缝属于金属增加,而在管体上金属损失的特征和金属增加特征是一个相反的特征,顺磁路金属损失检测漏磁特征垂直分量信号如图6所示。

图6 顺磁路金属损失检测漏磁特征垂直分量信号示意

从图6中的顺磁路金属损失检测漏磁特征垂直分量信号中取其中任意一个通道,并将信号放大, 顺磁路金属损失单通道漏磁垂直分量信号如图7所示。

图7 顺磁路金属损失单通道漏磁垂直分量信号示意

从图6和图7中的顺磁路金属损失漏磁垂直分量信号可以观察出,金属损失漏磁信号特征点都是先下后上的趋势,可以看作是一个周期的余弦函数,极性值是先负后正,金属损失信号特征如表2所示。

表2 金属损失信号特征

因此,只要是金属损失的地方,就能够通过特征信号极性一致性比较原则,对此类特征信号进行特征判断。

3 特征信号工程实例应用

3.1 特征信号识别

图8 某长输管道的特征漏磁信号垂直分量示意

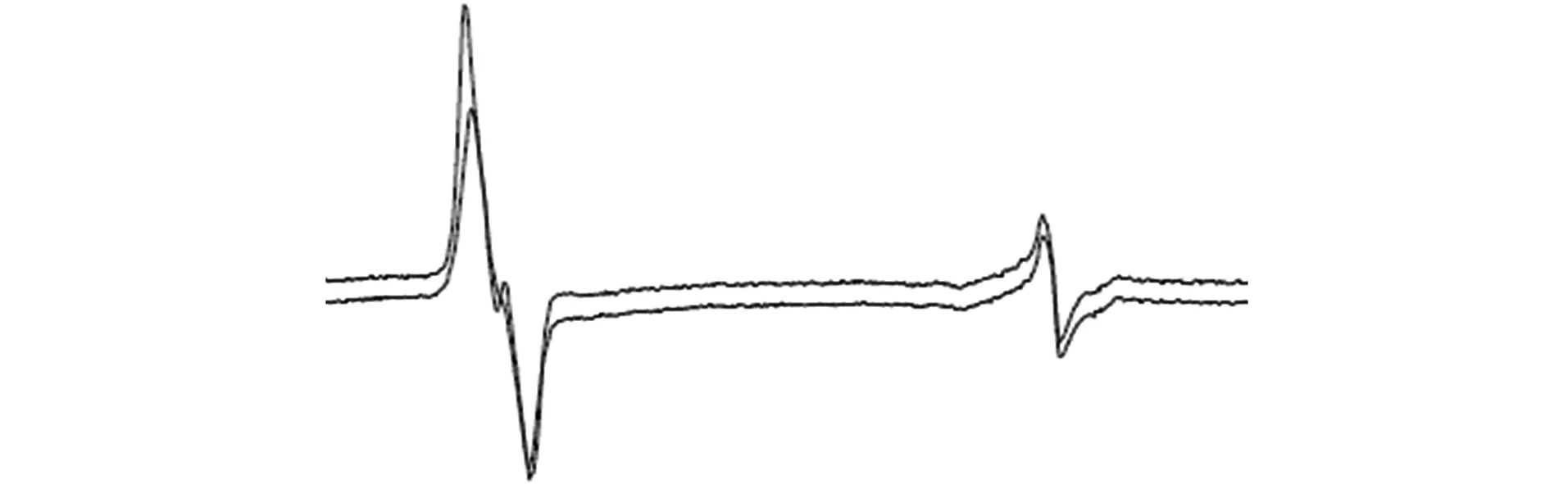

通过对某长输管道漏磁检测数据的分析,发现该特征点的特征漏磁信号垂直分量如图8所示。为便于观察和分析,从图8的漏磁特征信号垂直分量中取中间两个通道,并将信号放大,特征漏磁信号垂直分量放大信号如图9所示。

图9 某长输管道的特征漏磁信号垂直分量放大信号示意

从图9可以看出,此信号包含两部分,信号外部幅值大的信号特征极性为先上后下,信号内部幅值小的信号特征极性为先下后上。已知环焊缝(金属增加)的极性为先上后下,通过极性特征信号一致性比较原则,首先可以判断出该特征信号的判读特征,外部特征信号为金属增加特征,内部特征信号为金属损失特征;其次,依据该特征信号垂直分量的峰峰间距值和环向分量的占比通道,经过评估判断出该特征信号的长度和宽度均为40 mm。

综上,根据盗油孔方式可知,一个盗油孔会在管道上产生两个特征:一方面管体盗油孔会产生金属损失;另一方面,密闭盗油孔会产生金属增加,可见盗油孔由外部的金属增加和内部的金属损失两部分组成。盗油孔的外部金属增加部分一般为圆形短接,这样其长度和宽度相等,因此,可以判断出该处漏磁曲线特征为可疑盗油孔特征。

3.2 盗油孔开挖验证

通过上述分析,根据漏磁内检测相关开挖验证方法,对特征点位于12点钟方向,大小为40 mm,金属增加信号中间带金属损失信号的可疑盗油孔进行开挖验证,开挖验证的现场如图10所示,从图中能明显看出此处为盗油孔。

图10 盗油孔开挖验证现场

4 结语

利用漏磁内检测技术,以及环焊缝和磁路方式相结合的方法进行特征信号的极性判读,能够判断出金属增加和金属损失特征信号的极性。利用极性信号一致性的比较原则,能够对特征信号的极性和特征进行判断;依据该特征信号垂直分量的峰峰间距值和环向分量的占比通道,能评估出该特征信号的长度和宽度。

漏磁内检测盗油孔信号可以分解为两部分:一部分是外部的金属增加信号,实际特征为外部的密闭通道;另一部分是内部的金属损失信号,实际特征为内部的盗油孔通道;盗油孔一般为圆形,其长度和宽度相等。

根据上述盗油孔特征识别方法,开挖结果表明:通过极性信号一致性比较原则,并结合特征信号和盗油孔的方式,能有效识别成品油管道的盗油孔,避免管道盗油孔信号的误判和漏检,为今后管道漏磁内检测数据分析和信号识别提供技术支持。

[1] 孙旭,刘斌.长输管道盗油孔弱磁检测[J].沈阳工业大学,2014,36(4):436-440.

[2] 龙媛媛,张春茂,刘超,等.埋地管道隐藏盗油盗气点的检测方法与评价[J].油气田地面工程,2011,12(30):109-110.

[3] 王富祥,冯庆善,张海亮,等.基于三轴漏磁内检测技术的管道特征识别[J].无损检测,2011,33(1):79-84.

[4] 杜慧敏,王智勇.长输原油管道盗油现状及应急抢修技术探索[J].产业与科技论坛,2015,14(16):55-56.

[5] 马义来,何仁洋,陈金忠,等.基于ANSYS的钻杆漏磁检测励磁装置的3D磁场分析[J].无损检测,2016,38(9):25-28.

[6] 丁战武,何仁洋,刘忠.管道漏磁检测缺陷信号的仿真分析与量化模型[J].无损检测,2013,35(3):30-33.

[7] 杨理践,张国光,刘刚.管道漏磁内检测技术[M].北京:化学工业出版社,2014:26-75.

[8] 高松巍,郑树林,杨理践.长输管道漏磁内检测缺陷识别方法[J].无损检测,2013,35(1):38-41.

[9] 郑树林.管道漏磁内检测图像识别技术的研究[D].沈阳:沈阳工业大学,2012.

欢迎网上投稿 欢迎订阅 欢迎刊登广告

The Recognition of In-line Inspection Magnetic Flux Leakage Signals of Oil-Stealing Pipeline Hole

SHAO Weilin, CHEN Jinzhong, MA Yilai, HE Renyang

(Pressure Pipeline Division, China Special Equipment Inspection and Research Institute, Beijing 100029, China)

This paper introduces the principle of magnetic flux leakage in-line inspection and the feature analysis of the magnetic flux leakage signals based on the magnetic flux leakage technology for in-line inspection. This paper uses the method of combining circumferential weld and magnetic circuit method to identify the polarity of characteristic signal, through comparing the consistency of polar curve and the comparison with the size of the characteristic signal and the way of oil-stealing hole, the technology can effectively identify the pipeline oil-stealing hole, the technology can avoid misjudgment and undetected pipeline oil-stealing hole, and provide technical support for pipeline magnetic flux leakage in-line inspection data analysis and signal recognition in the future.

in-line inspection; pipeline; magnetic flux leakage; oil-stealing hole; identification

2016-10-10

国家重大科学仪器设备开发专项资助项目(2012YQ090175)

邵卫林(1983-),男,工程师,硕士,主要从事压力管道内检测和相关技术研究工作

邵卫林,shaowl2008@163.com

10.11973/wsjc201705002

TG115.28

A

1000-6656(2017)05-0006-04