某薄壁构件搅拌摩擦焊锁底焊缝的超声相控阵检测

2017-06-05周建平

王 飞,涂 俊,危 荃,周建平

(上海航天精密机械研究所,上海 201600)

某薄壁构件搅拌摩擦焊锁底焊缝的超声相控阵检测

王 飞,涂 俊,危 荃,周建平

(上海航天精密机械研究所,上海 201600)

针对某薄壁结构件3 mm厚的铝合金搅拌摩擦焊锁底焊缝开展了超声相控阵检测工艺研究,采用内置30°楔块的相控阵探头解决了该结构件装机状态下检测空间狭小、焊缝厚度薄且结构复杂的检测难题,同时结合搅拌摩擦焊接工艺对检出的缺陷类型及成因进行了分析,以为类似结构产品的检测及搅拌摩擦焊接质量的控制与改进提供参考。

搅拌摩擦焊;锁底焊缝;超声相控阵

搅拌摩擦焊技术作为一种新型的高质量、低成本的绿色焊接技术,已在国内航空、航天、船舶、兵器、铁路等领域实现了工程化应用。与传统的熔焊工艺有所不同,搅拌摩擦焊技术在焊接过程中不需要对焊接部位进行熔化以及施加填充材料或保护气体,而是利用搅拌工具的热-力挤压锻造作用形成材料的固相连接。因此,搅拌摩擦焊焊缝不会产生传统的气孔、热裂纹等焊接缺陷,但是当工艺参数控制不当时,焊缝容易产生孔洞、未焊透、疏松、弱结合等类型的缺陷[1-2]。

目前针对搅拌摩擦焊焊缝内部缺陷检测的方法主要有X射线和超声相控阵检测法。其中X射线对于一些微小或形状、走向特殊的孔洞类缺陷以及弱结合缺陷不敏感,超声相控阵与常规超声相比具有更好的横向和纵向分辨力,对于发现搅拌摩擦焊焊缝中的微小孔洞或弱结合缺陷更为有效,因此在搅拌摩擦焊焊缝的检测中得到越来越广泛的应用[3-4]。

笔者针对某3 mm厚薄壁结构件的铝合金搅拌摩擦焊锁底焊缝开展了超声相控阵检测工艺研究,采用内置30°楔块的相控阵探头解决了该结构件装机状态下检测空间狭小、焊缝厚度薄且结构复杂的检测难题,同时结合搅拌摩擦焊接工艺对检出的缺陷类型及成因进行了分析。

1 检测对象

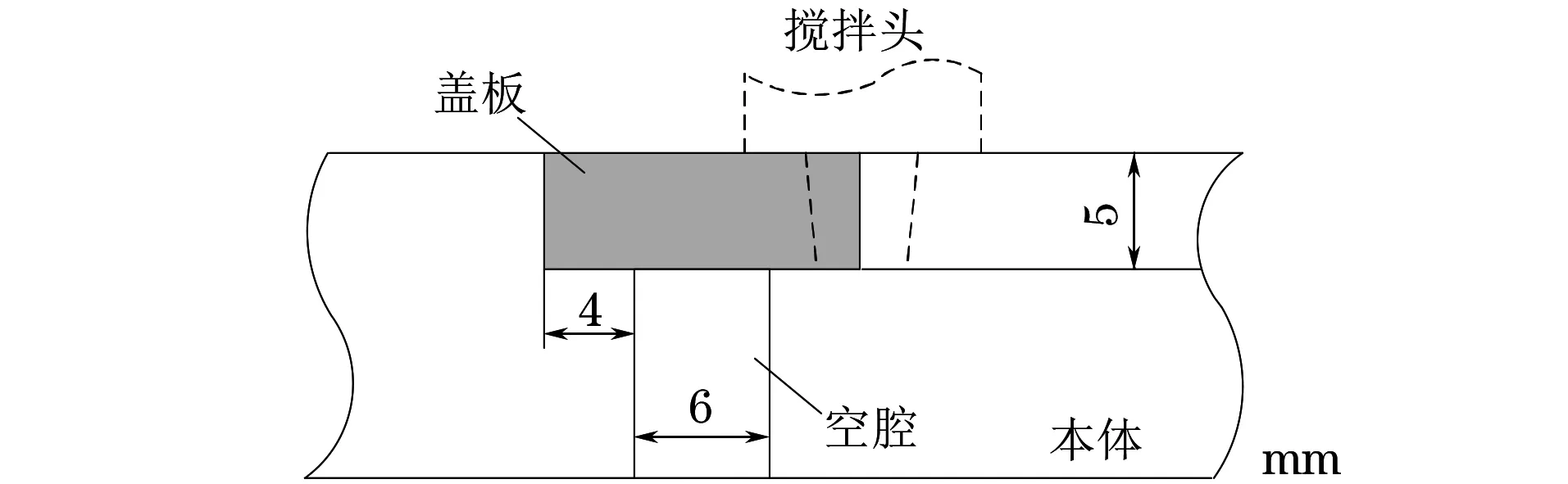

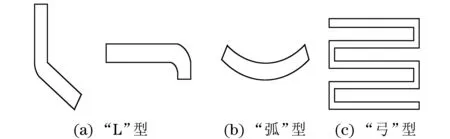

检测对象为一锁底结构的搅拌摩擦焊对搭接接头(见图1),在产品制造过程中需要对图1中本体结构的多处空腔流道部位采用盖板进行焊接密封。盖板和本体材料均采用7055高强铝合金,密封部位的盖板及空腔结构主要有“L”型、“弧”形、“弓”字型等几种形式(见图2),其焊缝的结构特征为:① 毛坯阶段盖板厚度为5 mm,焊接结束后需对盖板及焊缝表面整体机加工去除2 mm厚度;② 流道空腔宽度为6 mm,盖板与本体单侧搭接宽度为4 mm,焊后相邻平行焊缝的边缘间距约为8~10 mm;③ 部分盖板周围存在凸台、下方及侧面本体位置存在较多的装配螺纹孔等空间结构。

图1 检测对象结构示意

图2 盖板及空腔结构形式

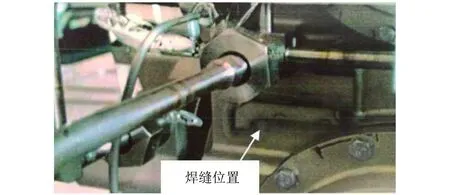

图3 产品某条焊缝位置

2 检测方法及工艺

2.1 检测方法 检测委托客户在产品焊接结束后对焊缝处进行液压强度、氦质谱检漏及表面检查合格后将焊缝表面2 mm加工去除,在后续产品装机试验过程中发现一处焊缝存在气体泄漏现象。为防止类似情况再次发生,提出对所有焊缝部位重新进行无损检测的要求。由于产品此时已处于最终装机状态,主体结构无法拆卸且受焊缝结构限制,无法采用X射线对其进行透照检测,产品某条焊缝位置如图3所示,因此只能考虑将焊缝周围部分管路拆卸后再采用超声相控阵方法对其进行现场检测。2.2 检测工艺

2.2.1 检测设备及探头

图4 不同角度声束传播路径示意

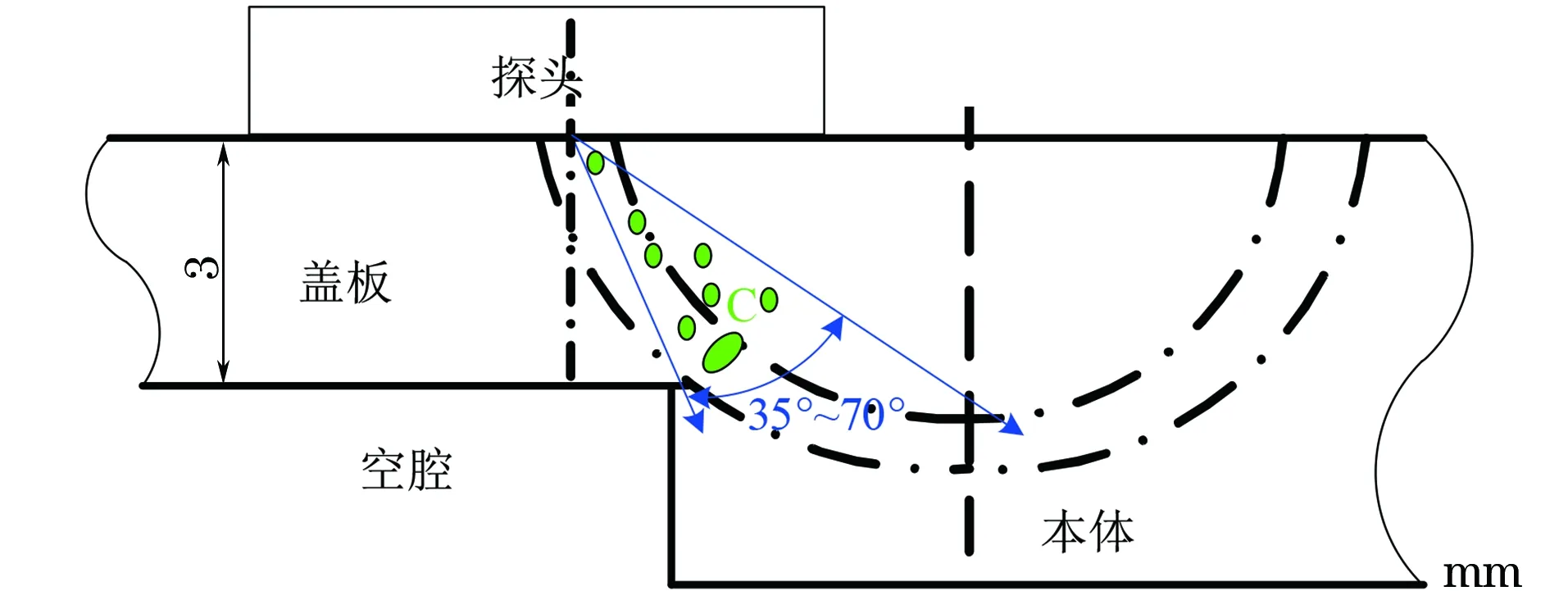

检测系统采用Doppler PHASCAN型超声相控阵检测仪。由于传统相控阵探头大都采用外置楔块加探头的方式,其楔块与工件接触面尺寸较大,而被检焊缝表面空间可移动区域较小,采用传统探头无法满足焊缝区域的全覆盖检测。为此定制了内置30°楔块的线阵列相控阵探头,探头晶片数16,频率5 MHz,单个晶片尺寸(长×宽)0.3 mm×5 mm,探头端部与工件接触部位(长×宽)只有16 mm×12 mm,对比试块采用同材料φ1 mm横孔试块。2.2.2 检测参数及扫查路径选择

不同角度声束传播路径示意如图4所示,由于焊缝较薄,检测时为减少盖板底部与空腔接触部位的端角结构反射而影响超声检测结果的判定(如图4中A所示),检测盖板两侧焊缝时均选择从空腔一侧作为检测声束入射侧。由于相邻焊缝间的间距较小(其中焊缝截面上端宽度约8~10 mm,下端宽度约5~7 mm),为避免入射声束受相邻焊缝检测影响,同时确保足够的探头移动空间,选择探头激发晶片序列为9~16(图4中第一晶片距探头端部5.7 mm),聚焦法则选用横波扇形扫查,声束偏转角度35°~70°,偏转聚焦深度3 mm。由图4可以看出,当探头前端位于焊缝边缘时,入射声束的偏转角度大约在50°时直射波到达盖板端角部位;在小于50°偏转角度范围内,声束经盖板底部的一次反射波覆盖靠近空腔侧的焊缝约四分之一区域;在大于50°的偏转角度范围内,声束以直射波方式进入焊缝内部。当探头继续向焊缝中心移动时,一次反射波覆盖区域逐渐减小,直射波覆盖区域逐步增大。因此,在检测过程中主要以直射波扫查为主,并适当增大焊缝两侧的移动区域以尽可能覆盖焊缝热影响区域。探头扫查时横跨于焊缝上方,沿焊缝走向呈锯齿形扫查检测。

3 结果分析与讨论

3.1 检测结果分析

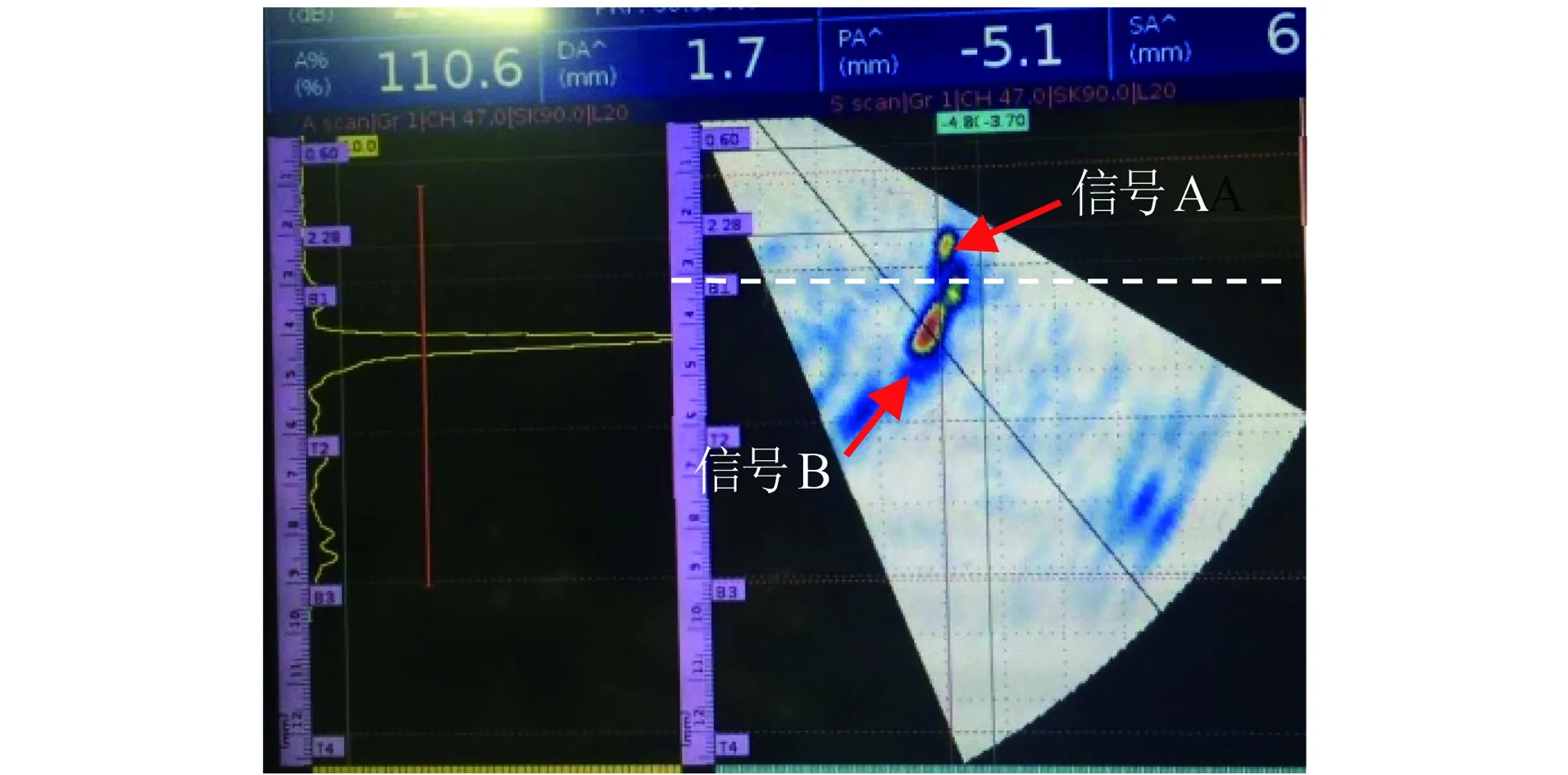

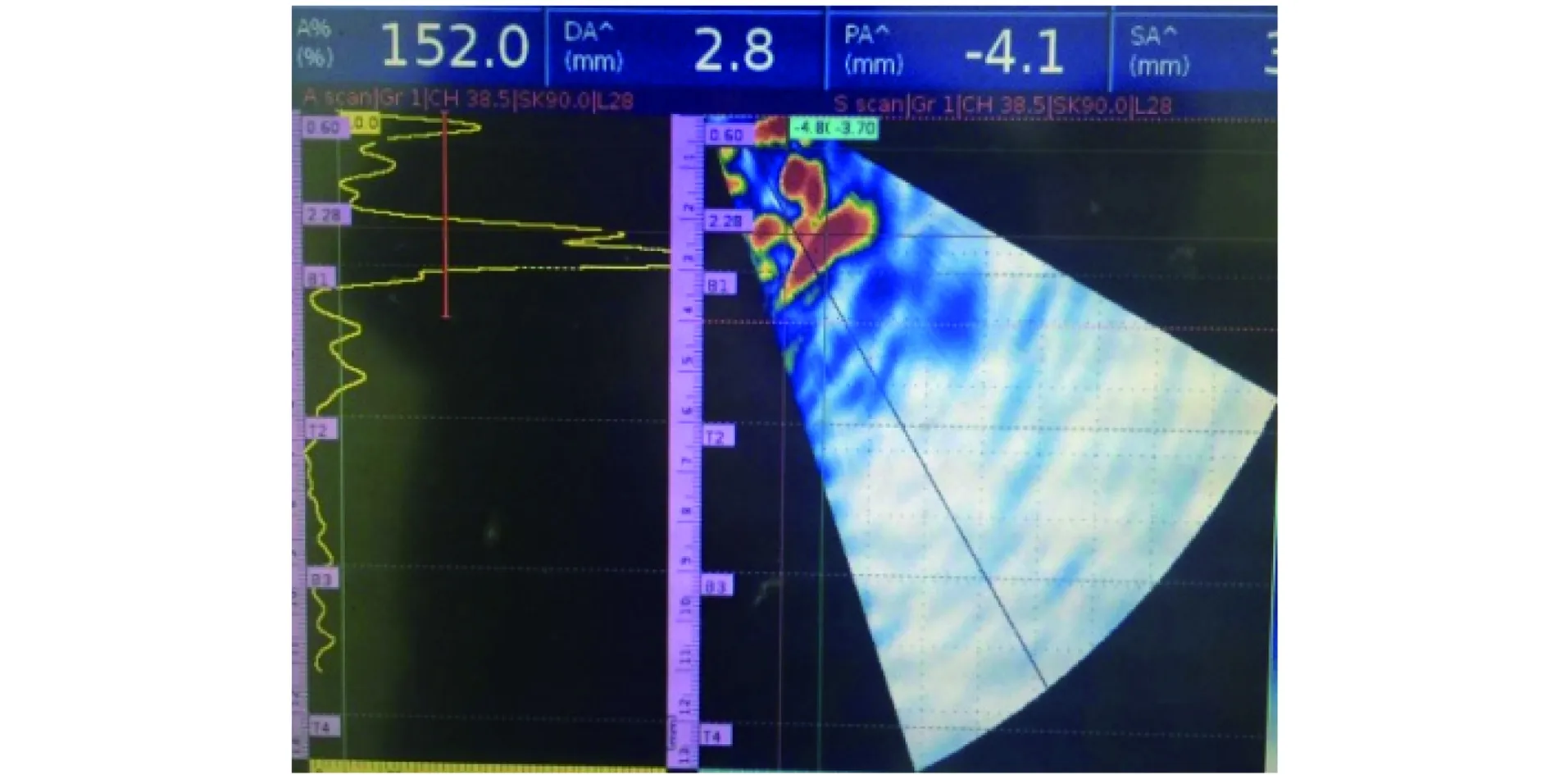

根据2.2节中确定的检测工艺,对6件装机产品共计108条焊缝进行了超声相控阵检测,典型的缺陷信号主要有3种类型,如图5和图6中的信号A、B、C所示。其中:信号A在95%左右的焊缝中均存在,主要出现在图4中探头移动初始位置,其相控阵扇形扫描图像中心显示深度约2.8 mm,对应的A扫描信号声束偏转角度集中在60°左右,且A扫波形峰值较低;根据信号A处超声传播的声程距离及图4可判断,该信号位于盖板侧焊缝下端部的直射波声束覆盖范围内,其大致位置如图7中A所示,图7为与图5中信号A、B对应的声束传播路径。

图5 超声相控阵检测典型信号A、B

图6 超声相控阵检测典型信号C

图7 与图5中信号A、B对应的声束传播路径示意

信号B出现在其中7条焊缝中,其相控阵扇扫图像轮廓边缘清晰,图像中心深度位置从1~1.9 mm不等,声束偏转角度主要集中在44°~48°之间,对应的A扫波形呈现单一尖锐波峰且峰值较高,根据信号B处超声传播的声程距离并结合图5,可以判断该信号主要位于靠近盖板侧焊缝的上端部的一次反射波覆盖区域(图5虚线对应3 mm厚度,即盖板底部),其大致位置如图7中B所示。与此同时,检测过程中发现这7条焊缝所显示的信号B在沿焊缝长度方向均有一定的延伸,中心深度位置大致相同,具体尺寸如表1中1~7号所示。

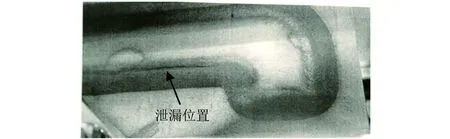

信号C只出现在其中1条焊缝中,其相控阵扇扫图像中呈现0~3 mm不同深度位置的多个图像轮廓,图像轮廓边缘不清晰,部分轮廓之间存在重合部位,其对应的超声A扫描信号基本分布于整个35°~70°的声束偏转角度范围内,与之对应的A扫波形呈现多个时域位置及峰值不等的波形。结合信号C处超声传播的声程距离及图4探头位置与声束偏转角的关系,可判断该处信号位于盖板侧焊缝整个直射波声束覆盖范围内,与之对应的焊缝内部缺陷分布的大致位置如图8所示。与此同时该信号沿焊缝长度方向有31 mm的延伸,见表1中编号8。经工艺确认该信号C位置与2.1节中所提到的试验过程中气体泄漏位置吻合,图9为信号C对应焊缝泄漏位置的局部放大图,焊缝靠近盖板侧表面存在肉眼可见的细小裂缝。

图8 与信号C对应的声束传播路径示意

图9 与信号C对应的焊缝泄漏位置局部放大图

编号缺陷深度/mm缺陷长度/mm焊缝结构着色渗透123456781.71.61.81.01.41.71.90~3.0401530811404031图2(b)图2(a)图2(a)图2(c)图2(c)图2(a)图2(a)图2(b)显像--显像显像--显像

为进一步判定缺陷的类型,对发现信号B、C的8条焊缝表面均进行了着色渗透检测,发现其中1,4,5,8号焊缝有明显的缺陷显像,其缺陷位置均靠近盖板侧,表面清洗后采用放大镜观察局部,发现存在细小且不规则的空隙。

3.2 缺陷类型及成因分析讨论

鉴于产品的特殊性,无法对焊缝缺陷部位进行解剖并验证其缺陷类型,因此主要从搅拌摩擦焊接工艺角度,综合3.1节中缺陷信号的大小、分布位置及相控阵扇扫描图像特征,再结合以往铝合金搅拌摩擦焊超声相控阵检测经验等,对其缺陷类型及成因进一步分析讨论。

(1) 由于信号A主要出现在盖板与本体搭接处的焊缝边缘部位,在大多数焊缝中均存在,且深度方向略小于盖板厚度,该缺陷类型应属于搅拌摩擦焊搭接接头中的焊缝热机影响区(TMAZ)特有的“Hook”型缺陷,通常称之为钩状缺陷。吴志明等学者对于该类型的缺陷做过相关研究[5-7],认为其产生的主要原因是焊接过程中,焊核区材料升温塑化,并在搅拌针的搅拌作用下,焊核区的材料升温塑化并发生垂直方向的流动,同时带动热机影响区材料发生垂直流动,使得搭接界面在热机影响区发生弯曲,与此同时热机影响区材料受到的热作用和搅拌作用相对有限,搭接界面的包铝层及氧化膜未被破碎,故形成未冶金结合的间隙。文中所涉及的盖板与本体对搭接焊缝结构符合上述缺陷产生结构及机理条件,同时由于7055材料流动性较差,从而导致“Hook”型缺陷在盖板厚度方向形成的尺寸较小。

(2) 信号B和C主要分布于盖板侧焊缝内部,从超声相控阵检测的缺陷扇扫描图像特征、深度、长度及表面着色结果看,信号B和C的缺陷类型应属于搅拌摩擦焊中的沿焊缝长度方向分布的隧道状的孔洞缺陷。与此同时,结合信号C的扇扫描图像可以发现在其焊缝厚度方向还存在多个细小孔洞的疏松组织,其缺陷产生的可能原因大致有以下几个方面。

① 从焊接工艺看,盖板初始焊接过程中所使用的搅拌工具长5 mm,压入量0.1~0.2 mm,搅拌后焊缝深度不少于5.1 mm,可以保证锁底结构背部焊透;但由于盖板背面与本体搭接宽度较小,图1所示单边搭接宽度只有4 mm,在实际搅拌摩擦焊接过程中,焊缝根部的部分塑性金属有可能溢出至盖板底部的空腔区,从而导致焊缝区域的搅拌封闭型腔发生破裂,并造成焊缝内部出现孔洞型缺陷或疏松状的组织。

② 从缺陷形成机理角度看,考虑到搅拌摩擦焊是固相连接过程,其焊接过程温度较低(一般为熔点的0.7~0.8倍),若材料在焊接温度区间内的流动性较差,搅拌头向前移动时转移流动的母材局部区域未能完全致密填充搅拌头留下的瞬时空腔,则容易在焊缝内部形成孔洞缺陷,情况严重时呈现虫状、隧道状孔洞缺陷,情况较轻时会以多个微小聚集的孔洞(疏松)缺陷呈现[8]。检测的产品的焊缝材料所采用的7055铝合金属于Al-Zn-Mg-Cu系铝合金,相比于常用的2XXX、5XXX、6XXX系列铝合金材料,其合金元素多、强度高,符合上述材料流动性差的特征。同时,由于焊接区域较窄、焊缝密集,焊接时盖板厚度5 mm,刚度相对较大,使得焊接过程的装配及搅拌过程中焊缝区温度分布较为复杂,从而进一步加剧了上述孔洞或疏松缺陷的产生。

此外,由于该类缺陷均位于焊缝内部,在初始焊接结束后仅通过表面及强度气密等方法无法检出,在后续产品加工过程中去除表面2 mm厚度后,部分缺陷暴露出来(如1,4,5,8号缺陷)。鉴于其中1~7号缺陷深度方向均小于2 mm,故在产品后续气密试验过程中未发生泄漏,而8号缺陷是除隧道状孔洞缺陷外在深度方向,还存在密集的疏松状组织,从而导致了该处焊缝的气体贯穿泄漏。

4 结语

(1) 通过采用内置楔块的相控阵探头及检测工艺,实现了3 mm厚铝合金搅拌摩擦焊锁底结构焊缝内部缺陷的检测,解决了产品装机状态下检测空间狭小及相邻焊缝间的结构干扰影响因素较多的检测难题。

(2) 结合超声相控阵检测缺陷图像特征及搅拌摩擦焊工艺特点,对所检出的隧道状孔洞及疏松缺陷成因进行了分析,从而为产品缺陷的进一步处理及后续质量控制提供了一定参考依据。

(3) 鉴于焊缝结构形式的特殊性及产品的质量可靠性要求,建议客户在产品焊接完成后即开展超声相控阵检测,确保无损检测时机选择的合理性及缺陷处理的可操作性。

[1] 栾国红, 郭德伦.搅拌摩擦焊技术在中国的发展和推广应用[J].航空制造技术,2014(7):70-75.

[2] 达朝炳.搅拌摩擦焊接头缺陷分析[J].热加工工艺,2009,38(5):133-136.

[3] 白冰,刘伟,李华强,等.搅拌摩擦焊缝超声相控阵检测方法[J].宇航材料工艺,2012(1):149-154.

[4] 余亮,陈玉华,黄春平,等.搅拌摩擦焊焊缝缺陷的超声相控阵检测技术[J].焊接学报,2014,35(1):21-24.

[5] 吴志明,吴坚定,马正斌,等.铝合金搅拌摩擦焊对搭接接头Hook缺陷研究[J].航空制造技术,2014(16):57-64.

[6] 宋友宝,杨新岐,崔雷,等.异种高强铝合金搅拌摩擦焊搭接接头的缺陷和拉伸性能[J].中国有色金属学报,2014,24(5):1167-1173.

[7] 杨新岐,崔雷,徐效东,等.铝合金6061-T6搅拌摩擦焊搭接焊缝缺陷及疲劳性能[J].航空材料学报,2013,33(6):38-44.

[8] 刘会杰,潘庆,孔庆伟,等.搅拌摩擦焊焊接缺陷的研究[J].焊接,2007(2):17-20.

Ultrasonic Phased Array Testing of Friction Stir Welded Thin-Walled Lock Welds

WANG Fei, TU Jun, WEI Quan, ZHOU Jianping

(Shanghai Spaceflight Precision Machinery Research Institute, Shanghai 201600, China)

Studies on phased array ultrasonic testing technology for a thin-walled structure of 3 mm thick aluminum alloy friction stir welded lock welds were carried out, and the probe with 30° built-in wedge was used to solved the problems of narrow operation space and a variety of structure of the thin weld. The causes and types of defects were discussed combined with the friction stir welding process which provides a frame of reference for the similar structure weld testing and quality control.

friction stir welding; lock weld; ultrasonic phased array

2016-07-11

王 飞(1986-),男,硕士,高级工程师,主要从事无损检测技术研究与应用工作

王 飞, wf0420@163.com

10.11973/wsjc201705004

TG115.28

A

1000-6656(2017)05-0017-04