大口径长输油气管道AUT试块的研制及质量控制

2017-06-05马建民孟倩倩边永丰

马建民,孟倩倩,边永丰

(山东瑞祥模具有限公司,济宁 272400)

大口径长输油气管道AUT试块的研制及质量控制

马建民,孟倩倩,边永丰

(山东瑞祥模具有限公司,济宁 272400)

以大口径长输油气管道的全自动超声波检测(AUT)为例,介绍了AUT试块的设计思路及试块中各人工反射体的作用,说明了AUT试块的加工、检验及AUT试块检测验证的质量控制程序,为使用该试块的检测人员提供参考。

AUT试块;相控阵;平底孔;质量控制

作为长输油气管道全自动超声波检测(AUT)的参考试块,其主要作用是调节检测系统的闸门位置及检测基准灵敏度,为评定缺欠提供依据;以及鉴定检测系统在野外检测过程中的灵敏度,并监视检测系统运行状况是否良好[1]。

AUT试块不仅要符合试块的产品技术条件,还要参考检测工件的焊接工艺及各项检验要求,因此在试块设计时,各标准反射体的位置、尺寸、方向、性质等参数均需满足焊接工艺及检验要求。AUT试块中的人工反射体一般包括平底孔、通槽、尖角槽、偏V形槽和矩形槽等。笔者以大口径(φ≥200 mm)长输油气管道的AUT技术为例,介绍了AUT试块的设计思路及试块中各人工反射体的作用,说明了AUT试块的加工、检验及AUT试块检测验证的质量控制程序。

1 大口径长输油气管道AUT试块的研制

1.1 AUT试块的技术要求

大口径长输油气管道AUT试块总体分为上游和下游两部分,上、下游具有的缺陷形状、尺寸相同。试块的材料应为被检测管道的一端,在φ2 mm平底孔灵敏度下检测时,用于制作试块的材料不得存在大于φ2 mm平底孔回波幅度1/4的缺欠信号。

根据管道壁厚、焊缝坡口形式及焊接填充次数对焊缝厚度方向进行分区,一般将焊缝厚度方向由下向上分为根焊区、钝边区、热焊区(下层)、热焊区(上层)、填充区(第一层)、填充区(第二层)和盖面区等,分区示意如图1所示。每个区域高度一般为2~3 mm,各区域均设置两个对应的标准反射体用来进行本区域的灵敏度调整和缺欠定位。

图1 焊缝分区示意

标准反射体在水平方向分布,应使检测信号达到独立的程度,邻近区域的反射体互不干扰。试块制作完成后,必须经过国家指定的计量机构进行标定,标定合格后,再经过AUT检测技术调试,达到要求后方可使用[1-2]。

1.2 标准反射体的设计

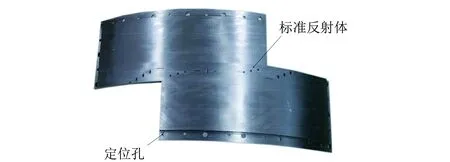

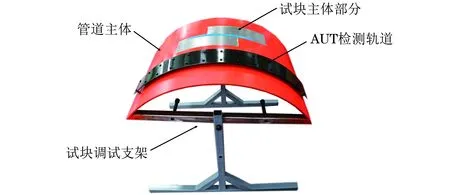

AUT试块主体结构如图2所示,图3为管道AUT试块实物。

图2 AUT试块主体结构

图3 管道AUT试块实物

(1) 在焊缝坡口面上设置φ2 mm平底孔标准反射体,平底孔中心线应垂直于坡口面,厚度方向应等分坡口高度,平底孔底面应与坡口面相重合。该平底孔主要用于对比坡口未熔合。

(2) 在外表面熔合线上设置一个偏V形槽或矩形槽,其深度1 mm、宽度1 mm、槽长10~20 mm。对于复合坡口双面焊焊缝,在内表面熔合线位置设置同样的槽,该槽主要用于对比内、外表面咬边和向表面延伸的未熔合缺欠。

(3) 在中心位置设置一个通槽,通槽长5 mm,宽1 mm,通槽中心线与焊缝截面中心线重合且垂直于管壁。其主要用于确定闸门和焊缝中心线的位置,也可用于设置中间通道。

(4) 对于复合型坡口双面焊要在钝边处设置一个φ2 mm平底孔;对于V形坡口或复合型坡口单面焊,在焊缝中心位置设置同样的槽,主要用于对比根部未焊透等缺欠。

(5) 在焊缝截面中心线位置设置φ1.5 mm平底孔标准反射体,平底孔中心线与检测面成45°夹角,厚度方向等分焊缝高度。其主要用于对比焊缝填充区缺欠。

(6) 在焊缝上下表面中心位置设置60°尖角槽。槽长10 mm、槽宽1 mm、槽深3 mm。其主要用于TOFD检测时的上、下表面校验[1-2]。

2 大口径长输油气管道AUT试块的质量控制

2.1 AUT试块取料、外形加工及反射体加工的要求 参照ASTM E428-2008《超声检测用金属参考试块的制作与质量控制标准》要求:参考试块采用与被检材料声学性能相同或相近的材料制作;测定参考试块同被检材料之间的超声性能上的差异,并通过仪器设置进行补偿。用于制造试块的材料与被检材料有相同的声衰减特性、晶粒度、热处理状态、物理结构和化学成分、表面粗糙度以及制作工艺等。

用于制作试块的材料需进行100%检测,不得存在大于所加工最小缺陷反射波幅1/4的缺欠。应通过对比试块材料与被检材料背面多次回波来检测材料衰减。再将首次背面回波调至满刻度的90%,来自两个材料的前三次背面回波之和相差应在25%以内。若最小平底孔直径不大于1.5 mm,材料的衰减图形差异应在10%以内[3]。

按照标准GB/T 8428-2015《无损检测 超声试块通用规范》要求:平底孔直径不大于1.6 mm时,公差为±0.013 mm;孔径大于1.6 mm时,公差为0.03 mm。孔相对于检测面的垂直度必须在0°20′以内。平底孔底面的表面平面度应在1/125 mm以内,与纵轴偏离应在0.38 mm以内。孔底面粗糙度为0.4 μm[4]。

2.2 AUT试块标准反射体加工难点

2.2.1 AUT试块坯料的选取与制作

为保证加工精度,大直径AUT试块取料时要避开管道焊缝区,选用表面状态较好的区域取料。采用线切割的方式进行取料,以减小变形量;取料时,需保证变形量及各尺寸形位公差控制在0.1 mm以内。应在取料前与取料后,分别对原材料采用三坐标测量仪测量材料各关键尺寸;然后,将试块固定于外形校准工装内,并加热去除应力,完成后进行外形加工。

2.2.2 AUT试块孔缺陷加工

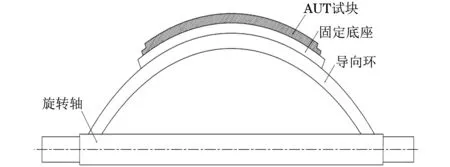

由于孔缺陷加工精度要求较高,同时孔缺陷角度变换较多,需将试块放置于专用加工工装上进行加工,AUT试块加工工装如图4所示。

图4 AUT试块加工工装示意

每次加工前,需对工装进行校验。为保证孔缺陷精度,在加工前需对钻头进行刃磨,并采用中心钻进行定位;加工过程中应进行多次钻孔、扩孔循环,最后进行最终孔缺陷的精加工及平底孔加工,以保证加工精度,加工过程中应及时检查和更换钻头以保证孔加工精度。

2.2.3 AUT试块槽缺陷加工

采用电加工的方式进行槽缺陷加工。加工之前,认真检查核对电极,不能有缺损、毛刺、圆角等存在。为保证加工精度,电极材料选用耐腐蚀电极片。加工时,采用小电流以保证加工精度;同时,使用高压油进行排屑及冷却,减少电灼伤;加工过程中,要经常检查电极情况并更换新电极。

2.3 AUT试块人工缺陷的检验

2.3.1 试块下料及加工完成后形位公差的检验

试块取料经过外形加工后,采用三坐标测量仪测量材料圆弧度及直线度。试块圆弧度公差±0.5 mm,直线度公差±0.2 mm。三坐标测量试块外观如图5所示。

图5 三坐标测量试块外观

2.3.2 平底孔的检验

微孔测量仪用于测量孔径及孔壁的平直度,微孔测量仪测量孔径的工作原理与内径测量表基本相同。但微孔测量仪只能测量0.5~8 mm的孔径。微孔测量仪是可以直接读数的一种接触式测量计量器具。微孔测量仪测量孔径示意见图6。

图6 微孔测量仪测量孔径示意

2.3.3 槽型缺陷的检验

槽型缺陷深度测量采用我公司自主设计的百分表测深装置。百分表测量时,测量精度为0.01 mm,千分表测量时,测量精度为0.001 mm。槽型缺陷的宽度、长度采用光学影像测量仪测量。以上数据也可采用覆型膜测量。光学影像测量槽宽、槽长的方法示意及槽宽和槽长显示示例如图7~8所示。

图7 光学影像测量槽宽、槽长的方法示意

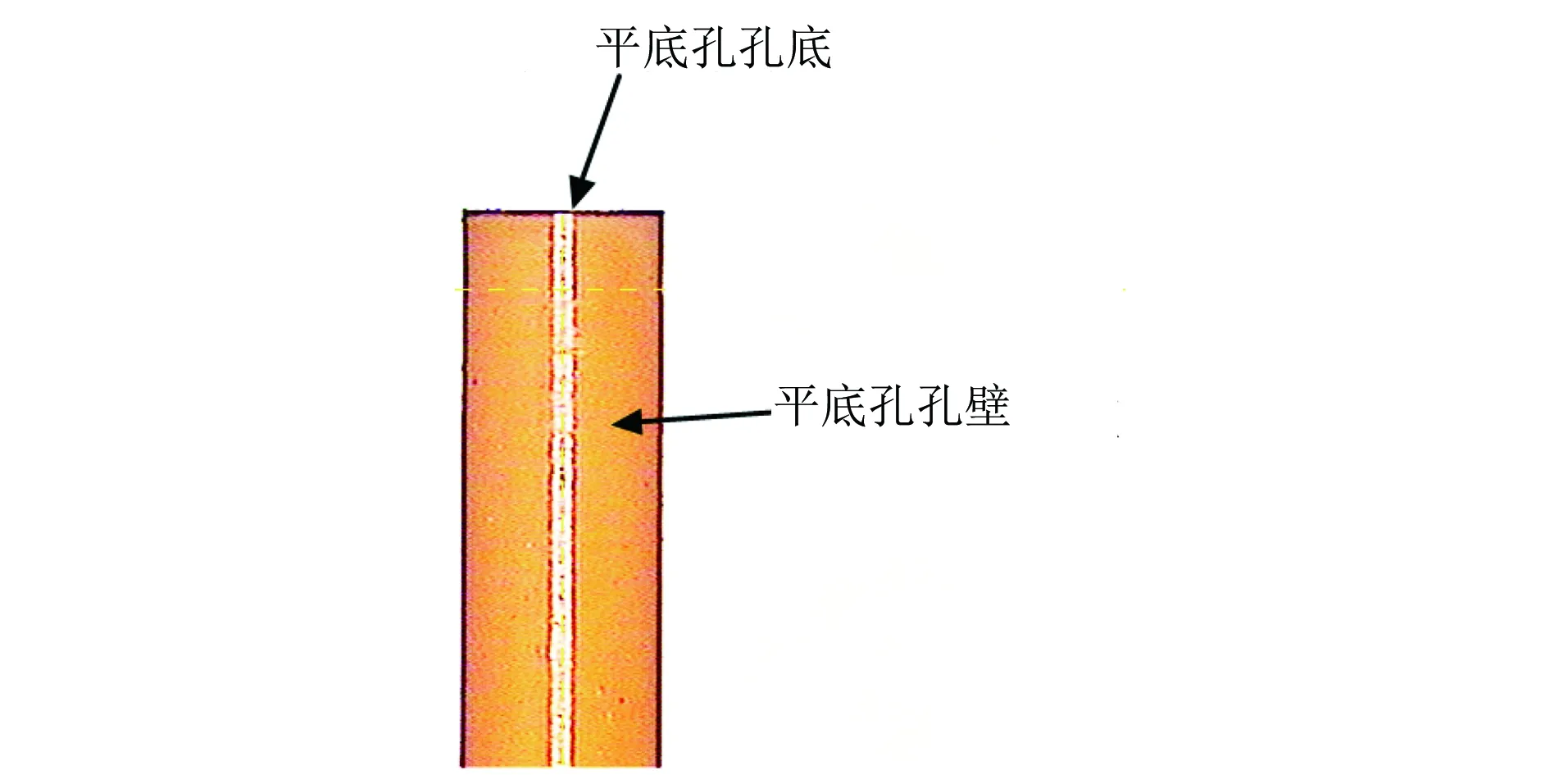

2.3.4 覆型膜法检验

覆型膜检验法可用于检测平底孔孔底平整度、孔底面与孔柱面垂直度、斜孔中心线与检测面的角度及斜孔深度,还可以用于槽形缺陷的长度、宽度和深度的测量以及尖角槽角度的测量。平底孔孔底平整度测量示意如图9所示[5],平底孔孔壁及槽型缺陷测量示意见图10~12。

图9 平底孔孔底平整度测量示意

图10 平底孔孔壁测量

图11 槽型缺陷深度及角度测量示意

图12 槽型缺陷长度及宽度测量示意

2.3.5 现场使用调试

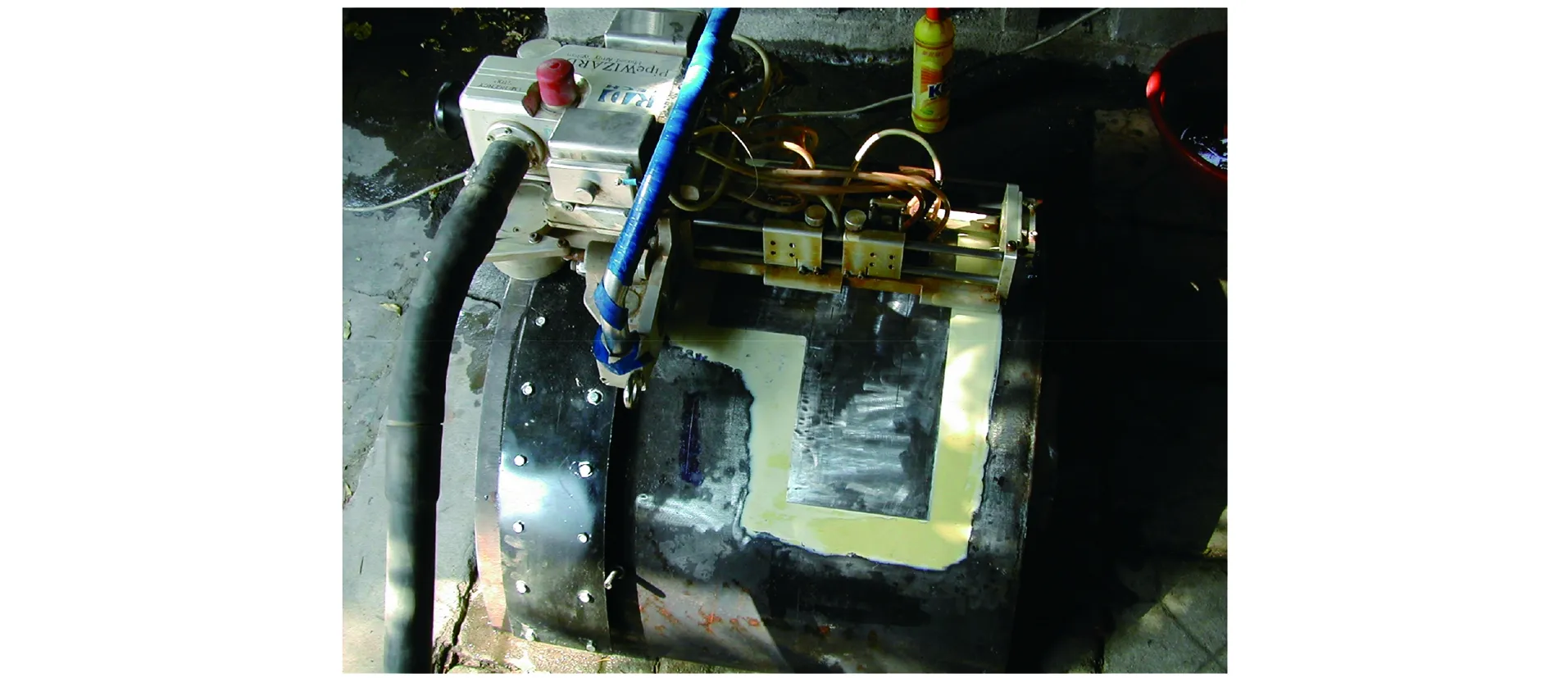

现场调试时,邻近标准反射体相互之间应无干扰,试块上、下游对应反射体反射当量误差在1 dB 以内。显示几何位置误差在1 mm以内,否则需重 新加工试块。相控阵检测试块现场调试及使用见图13。

图13 相控阵检测试块现场调试及使用

3 结语

AUT试块设计复杂,加工过程繁琐,对原材料及人工缺陷要求严格,生产过程需要严格的工艺技术及完善的质量控制体系的支持。介绍的AUT试块的设计思路、加工过程中的难题及质量控制方法可为相关行业人员提供参考。所用校验方法能够有效地监视试块生产过程,为相控阵系统检测结果的可靠性奠定了基础。

[1] Q/SY XQ7-2001 西气东输管道工程管道对接环焊缝全自动超声波检测[S].

[2] SY/T 0327-2003 石油天然气钢质管道对接环焊缝全自动超声波检测[S].

[3] ASTM E428-2008 超声检测用金属参考试块的制作与质量控制标准[S].

[4] JB/T 8428-2015 无损检测 超声试块通用规范 [S].

[5] JJF 1487-2014 超声波探伤试块校准规范[S].

沉痛悼念王务同同志

中国机械工程学会无损检测分会第一届、第二届秘书长,第一届至第四届常务理事,第五届副理事长,第六届、第七届名誉委员,《无损检测》杂志副主编、主编、名誉主编,全国青年社会主义建设积极分子、上海市劳模、全国先进工作者、上海市红旗青年突击手、上海市五好职工、教授级高级工程师王务同同志因病于2017年4月17日下午1:15在新华医院逝世,享年86岁。

王务同同志一生功勋卓著,2008年获得中国机械工程学会无损检测分会首届“百人奖”之“杰出贡献奖”,2013年获得中国机械工程学会无损检测分会第二届“百人奖”之首届“终生成就奖”;他负责成功研制了国内第一台圆形扫描显像式超声波探伤仪,负责研制的1200℃真空高温持久强度试验机获国家科委二等奖,负责研制的声阻法固体发动机一、二界面粘结质量检测设备获国家航天部三等奖,负责研制的闪烁计数式γ射线密度测量仪获全国机械工业科学大会奖,负责编写的国内首个超声波换能器性能测试标准获机械科学研究院三等奖。

王务同同志的逝世使我们失去了一位受人尊敬的老专家、老同事。我们要化悲痛为力量,学习他热爱人民,热爱祖国,热爱生活的精神,学习他对工作认真负责、严谨慎密的作风,学习他对同志真诚热情的精神。他的优良品格将激励我们努力进取,取得更大的事业成功。

《无损检测》编辑部

The Manufacture of AUT Testing Block and its Quality Control for Large Diameter andLong Distance Oil and Gas Transportation Pipelines

MA Jianmin,MENG Qianqian,BIAN Yongfeng

(Shandong Ruixiang Mould Co.,Ltd., Jining 272400, China)

This article is to take the automatic ultrasonic testing of large diameter and long distance oil and gas transportation pipeline (AUT) as an example and to introduce the design method of the testing blocks. It also shows the related functions of the artificial reflectors in the blocks. The quality control measures in manufacturing and testing of AUT testing blocks are outlined. It can provide reference for testing personnel who use block.

AUT block ;phased array;flat-bottom hole;quality control

2017-02-10

马建民(1962-),男,工程师,主要从事无损检测试块设计、制造工艺研究及质量控制工作

马建民,13854780077@139.com

10.11973/wsjc201705020

TG115.28

B

1000-6656(2017)05-0104-04