膜分离回收系统在全密度聚乙烯装置上的应用

2017-06-05于国滨刘兴旺

王 喆,于国滨,刘兴旺

膜分离回收系统在全密度聚乙烯装置上的应用

王 喆,于国滨,刘兴旺

(中国石油天然气股份有限公司兰州石化分公司,甘肃省兰州市 730060)

针对全密度聚乙烯装置的排放至火炬的气体中含有1-丁烯和异戊烷等挥发性有机化合物,造成装置单耗增加的问题,参照国内现有装置的膜回收系统技术,对现有装置进行改造,在原有工艺流程中增设膜分离回收系统,采用膜分离技术对易冷凝的1-丁烯和异戊烷进行回收。结果表明:投用膜分离回收系统后,降耗效果显著,1-丁烯和异戊烷的回收率分别达到了71.32%,73.22%,消耗量降低了220.20,152.83 t/a,且渗透气中乙烯含量达到原料气的3倍多。

全密度聚乙烯 膜分离 1-丁烯 异戊烷

随着我国石油化工工业的不断发展,石化产品的种类和产量逐年增加。在生产、储运及使用过程中产生的废气含有某些有机化合物,其中,挥发性有机化合物(VOC)可参与光化学反应,形成光化学烟雾,同时,也是大气中二次颗粒物形成的重要原因,严重污染环境,危害人体健康。膜分离是20世纪初出现,20世纪60年代后期迅速崛起的分离技术,由于膜分离技术兼有分离、浓缩、纯化和精制的功能,因此,具有高效、节能、环保、操作简单、稳定性高等特征,作为一种新型高效分离技术,已在食品、医药、生物、环保、能源及化工等领域广泛应用[1]。

中国石油天然气股份有限公司兰州石化分公司的全密度聚乙烯(PE)装置引进美国Univaton公司的气相法PE专利技术,可使用铬系、钛系及茂金属催化剂生产16个牌号的产品。全密度PE装置采用Unipol气相流化床生产技术,PE粉料排出过程中会带出一部分反应器中的气体,同时,粉料中也会溶解很多未反应的单体乙烯、1-丁烯和冷凝剂(异戊烷)。从脱气仓排出的富含烃类的气体进入回收系统,经过压缩、冷凝回收大部分的1-丁烯和异戊烷;但受工艺条件的制约,不可能将所有的1-丁烯和异戊烷都冷凝下来,因此,在排放至火炬的气体中含有部分该类气体,造成物料的大量浪费及环境的污染。为了降低物耗,治理环境,本工作参照国内同类装置的膜回收系统技术,对现有装置进行改造,增设膜分离回收系统,采用膜分离技术对易冷凝的1-丁烯和异戊烷进行回收。

1 膜分离原理

膜分离技术是基于化学物质通过膜的传递速率不同,以膜两侧的化学势梯度为推动力,从而使不同化学物质通过膜而达到分离效果[2]。采用有机蒸汽膜分离法回收VOC的基本原理是利用特殊的高分子膜对VOC优先透过的特点。以1-丁烯为例,1-丁烯的扩散系数小于氮气,则1-丁烯的溶度参数大于氮气。有机蒸汽膜为“反向”选择性高分子复合膜,气体的溶度参数大小决定膜的分离性能,具有高沸点的1-丁烯的渗透系数高于氮气的渗透系数,即利用了高分子膜对1-丁烯的优先透过性特点,1-丁烯与氮气的混合气体在一定的压差推动下,经膜的“过滤作用”,使混合气中的1-丁烯优先透过膜得以富集回收,而氮气则被选择性地截留,从而达到分离的目的[3]。

2 膜分离回收系统的应用

2.1 工艺流程

全密度PE装置的膜分离回收系统主要包括火炬气的换热、稳压缓冲、膜分离过滤、分离回收4个部分。来自脱气仓的混合气体经过低压冷却器冷却,冷却后的排放气经低压缓冲罐缓冲后进入回收气压缩机进行加压,然后经高压冷却器冷却,与高压分离罐出来的气体进行换热,经高压冷凝器冷却后进入高压分离罐,其中的液体送至反应器,气体经中间换热器与来自高压冷却器的物料进行换热,使火炬气温度升至20 ℃左右,升温后的火炬气进入膜分离缓冲罐稳压,之后进入膜分离装置,气体被膜分离装置分成富含VOC的渗透气和富含氮气的渗余气。渗透气送往低压冷却器入口,经冷却、压缩、冷凝后回收大部分VOC;富含氮气的渗余气作为排放气排往火炬,膜分离系统工艺流程示意见图1。

图1 膜分离系统工艺流程示意Fig.1 Process flow of membrane separation system

2.2 膜的选材

膜分离回收系统的原料为火炬气,处理量为1 570 m3/h,操作弹性为30%~110%。该系统的关键部件为膜组件,膜组件的优劣决定膜分离回收系统的效益,也是装置安全平稳、长周期运行的保证。由于VOC分子对高分子膜有很强的相互作用,因此,要求分离膜材料对于VOC具有一定的耐受性,以避免在使用过程中受到VOC的溶胀而使膜性能下降。由于Unipol工艺所采用的助催化剂为三乙基铝,因此,分离膜的材料需长期耐受三乙基铝。目前,市售VOC膜是以硅橡胶为膜活性层,聚醚酰亚胺、聚二氟乙烯或聚酰胺-聚醚共聚物为底膜的复合膜[4],本工作选用市售的两种不同底膜的复合膜(分别记作膜A,膜B)。从表1看出:两种膜的异戊烷回收率均超过50.00%,1-丁烯回收率也可超过47.00%。膜B在国内同类装置实际应用中回收率略优于膜A,并且膜B的阻力降小,这样可减轻回收气压缩机的负荷。虽然膜B的首次投资较高,但其在长期稳定性、可靠性、使用寿命和经济效益等方面都较优。因此,膜分离系统选用膜B。

表1 VOC膜的应用效果对比Tab.1 Contrasts of performance of VOC membranes

2.3 增设配套设施

2.3.1 中间换热器

在实际生产过程中,自缓冲罐排出的火炬气温度为-20~-10 ℃,该部分气体在排往地面火炬系统的过程中,产生的节流膨胀等因素对火炬系统的管线易造成低温伤害,存在一定的安全隐患。因此,在原工艺流程中的高压冷却器与高压冷凝器之间增加了1台中间换热器,对原料气进行加热处理,一方面可降低回收气压缩机的能耗,另一方面又可消除物料对火炬系统管线的低温伤害,节能降耗的同时消除了安全隐患。

2.3.2 膜分离缓冲罐

在膜分离系统之前增设1台膜分离缓冲罐,对进入膜分离系统的气体进行稳压缓冲,保证膜分离系统的正常操作,稳定回收率。

2.3.3 确定工艺参数

影响膜回收效率的主要因素包括原料气的组成、温度、压力和渗透侧的压力。原料火炬气的组成主要是由装置运行状况决定,而且经过几个循环后,火炬气可达到一个稳定的平衡状态。膜回收效率随着火炬气温度的升高而降低[5],因此,膜分离系统宜在常温或低温条件下操作。为防止低温原料气在膜分离器中冷凝析出液滴,导致膜损坏,因此,需要对原料气进行预热,实际生产过程中,原料气温度宜控制在20 ℃。提高原料气的压力可以增大膜的渗透驱动力,并且可以使原料气在膜中的溶度参数增加,因此,提高原料气的压力不仅有利于膜分离,还有利于高压冷凝,但压力控制会受到现有回收气压缩机的运行工况制约,为保证回收气压缩机的正常运行,压力宜控制在1.4 MPa左右。

3 膜分离回收系统的应用效果

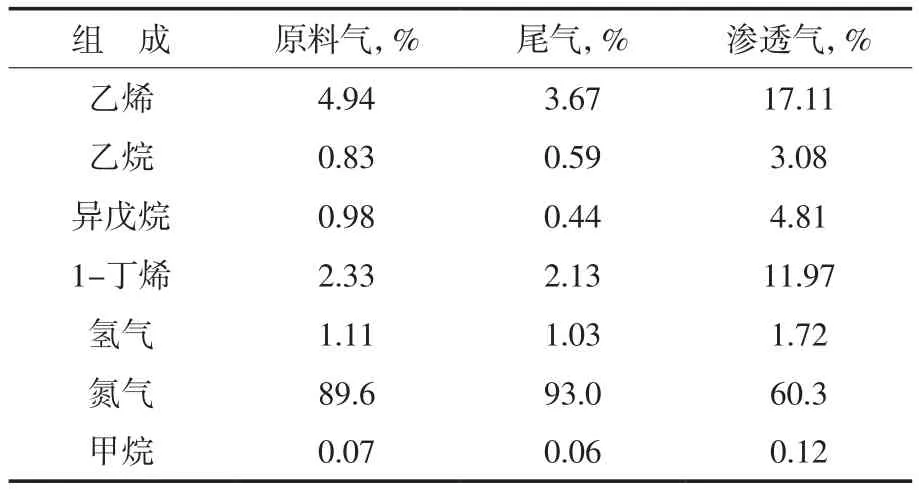

膜分离回收系统正常运行后的分析结果见表2,回收率=1-(尾气流量×尾气中相应组分的体积分数)/(原料气流量×原料气相应组分的体积分数)。经计算,1-丁烯和异戊烷的回收率分别达到了71.32%,73.22%,且渗透气中乙烯含量达到原料气的3倍多,说明膜分离效果显著。

表2 膜分离回收系统分析结果Tab.2 Operating results of membrane separation system

膜分离回收系统在全密度PE装置投用后,异戊烷和1-丁烯单耗由投用前的1.706,83.577 kg/t分别降至0.947,83.050 kg/t。按照计划产量290 kt/ a计算,异戊烷消耗量降低了220.2 t/a,节约成本235.88万元/a,1-丁烯消耗量降低了152.83 t/a,节约成本89.31万元/a,共计节约成本325.19万元/a,经济效益显著。

4 结论

a)根据全密度PE装置的特点,在原有工艺流程中增设了膜分离回收系统,同时增加了1台中间换热器和分离缓冲罐,采用膜分离技术回收全密度PE装置的1-丁烯和异戊烷。

b)膜分离回收系统的应用效果良好,经济效益显著,达到了降低物耗、治理环境的目的。

[1] 张嘉恒,朱元鑫.石油化工膜分离技术的应用及相关问题探讨[J].化工管理,2016(22):105.

[2] 王湛.膜分离技术基础[M].北京:化学工业出版社,2000:15.

[3] 张大勇,李炜,李春东.膜分离和深冷分离组合技术在聚乙烯装置的应用[J].石油化工应用,2016,35(7):127-130.

[4] 曹义鸣,左莉,介兴明,等.有机蒸气膜分离过程[J].化工进展,2005,24(5):464-470.

[5] 于正一,井新利,花开胜,等.采用膜分离技术从气相法聚乙烯装置的尾气中回收烃类[J].化工进展,2007,26(5):731-734.

Application of membrane separation recovery system in full density polyethylene plant

Wang Zhe,Yu Guobin,Liu Xingwang

(Lanzhou Petrochemical Company,PetroChina,Lanzhou 730060,China)

The volatile organic compounds such as 1-butene and isopentane in flare gas from full density polyethylene plant contribute to the increasing unit consumption. The plant was modified by installing membrane separation system to recover 1-butene and isopentane by reference to current processes. The results show that the application of the membrane separation system has reduced the consumption in the plant obviously,the recovery rate of 1-butene and isopentane are 71.32% and 73.22%,and the consumption are reduced by 220.2 t/a and 152.83 t/a respectively. The ethylene content in permeating gas is triple of that in feed gas.

full density polyethylene; membrane separation; 1-butene; isopentane

TQ 325.1+2

B

1002-1396(2017)03-0077-03

2017-01-17;

2017-03-02。

王喆,男,1967年生,高级工程师,1989年毕业于沈阳化工学院高分子专业,现主要从事聚烯烃工艺管理工作。联系电话:(0931)7988501;E-mail:wangjie-303@ petrochina.com.cn。