煤矸石两步除铁合成低铁杂质4A沸石*

2017-06-01任英杰赵永红张广良

任英杰,赵永红,张广良

(中国日用化学工业研究院,山西纳米技术应用工程研究中心,山西太原030001)

环境·健康·安全

煤矸石两步除铁合成低铁杂质4A沸石*

任英杰,赵永红,张广良

(中国日用化学工业研究院,山西纳米技术应用工程研究中心,山西太原030001)

为了得到低铁杂质、高白度的4A沸石,首先将煤矸石用盐酸和硫酸的混合酸溶液酸浸,同时添加不同络合剂络合除铁,对比除铁率找到除铁效果较好的络合剂;再以除铁率为指标,以络合剂的量、反应温度、反应时间为因素,建立3因素、3水平正交实验,找到优化的第一步除铁条件;然后研究不同的络合剂添加量在水热合成阶段对除铁效果的影响,找到优化的第二步除铁条件;最后将两步优化的除铁工艺进行整合,得到低铁杂质、高白度的产物。研究主要通过XRD、TEM、SEM、白度、钙交换能力等手段对产物进行了表征,结果表明经过整合的两步除铁过程,产物为含铁杂质较少的高白度4A沸石。

煤矸石;4A沸石;杂质铁;水热

煤矸石作为大宗型矿产废料,存量巨大,据统计,仅中国煤矸石积存量已达45亿t,而且,还以每年3亿t的速度增长,这无疑给环境带来巨大的影响[1]。利用煤矸石制备4A沸石不失为一种高效且高附加值的处理方式。4A沸石以其优良的吸附性能在诸多领域具有广泛的应用:比如,在石化工业,4A沸石可作为吸附剂、催化剂、干燥剂等;在冶金工业,4A沸石作为分离剂提取水中的钾、铷、铯等;在医药行业,4A沸石可用于制备载银抗菌剂;在日化行业,4A沸石可代替三聚磷酸钠作为洗涤剂助剂使用,可以防止由磷引起的富营养化问题[2-6]。因此,由煤矸石制备4A沸石不仅可以大量消耗煤矸石,解决环境问题,而且还可以降低4A沸石的生产成本,使4A沸石应用更加广泛。但是,传统方法由煤矸石制备4A沸石因为未进行除铁处理,导致产品存在含铁杂质较高,白度较低等缺点,大大限制了其在实际生产中的应用。目前,关于煤矸石制备4A沸石过程中除铁的研究较少,而这严重限制了由煤矸石制备高品质的4A沸石。

本文通过两次除铁过程,大大降低了产物中杂质铁的含量。首先将煤矸石用盐酸和硫酸的混合酸溶液酸浸,同时添加不同络合剂络合除铁,对比除铁率找到除铁效果较好的络合剂;再以除铁率为指标,以络合剂的量、反应温度、反应时间为因素,建立3因素、3水平正交实验,找到优化的第一步除铁的条件;然后研究不同络合剂的量在水热合成阶段对除铁效果的影响,找到优化的第二步除铁的条件;最后将两步优化的除铁工艺进行整合,得到低铁杂质、高白度的产物[7-8]。

1 实验部分

1.1 实验试剂及仪器

试剂:H2SO4、HCl、NaF、NaBr、三乙醇胺、EDTA、NaOH、CaCl2,均为分析纯。

仪器:SSX3-12-16型快速升温高温炉;D2 PHASER型X射线衍射仪;VERTEX 70型傅里叶变换红外光谱仪;WSD-3C型白度仪;JEM-1011型透射电镜;S4800型扫描电镜。

1.2 实验方法

除铁方法:将煤矸石进行破碎,并使用球磨机磨细至粒径小于150 μm;取磨好的煤矸石25 g,量取100 mL混酸溶液(质量分数为3%的HCl溶液加17%的H2SO4溶液),混匀,加入一定量的络合剂,在一定水浴温度下搅拌反应一定时间,反应完毕,过滤后洗涤至煤矸石为中性,烘干得到除铁的煤矸石。加碱煅烧方法:补充Al2O3,使得煤矸石中n(SiO2)∶n(Al2O3)为2,混匀,将混合的煤矸石与NaOH按质量比为1∶1.5混匀,放于坩埚内置于高温炉中,经过升温达到800℃,煅烧2 h,冷却取出,研磨得到活化煤矸石。

水热合成方法:称取活化好的煤矸石13.3 g,加入100 mL的水,在70℃下老化3 h,老化完成后,升温到90℃,晶化40 min,晶化完成后,经过过滤、洗涤、烘干,得到4A沸石产物。

钙交换值测试:按照QB/T 1768—2003《洗涤剂用4A沸石》规定的方法测定4A沸石的钙离子交换量。

2 结果与讨论

2.1 不同络合剂对络合除铁的影响

表1显示了采用不同的络合剂以相同的加料量(8%),在相同的温度下(60℃),以相同的时间(2 h)进行酸化络合除铁的结果。从表1可以看出,几种络合剂中,NaF除铁效率最高,所以煤矸石的酸化络合除铁(第一步除铁阶段)以NaF作为络合剂;而三乙醇胺虽然络合能力不及NaF,但是因为其无毒、无腐蚀性等特点,为了使产物中残余有害物质较少,所以在水热合成阶段(第二步除铁阶段)选用三乙醇胺作为络合剂。

表1 不同络合剂的除铁效果

2.2 煤矸石酸化络合除铁工艺优化

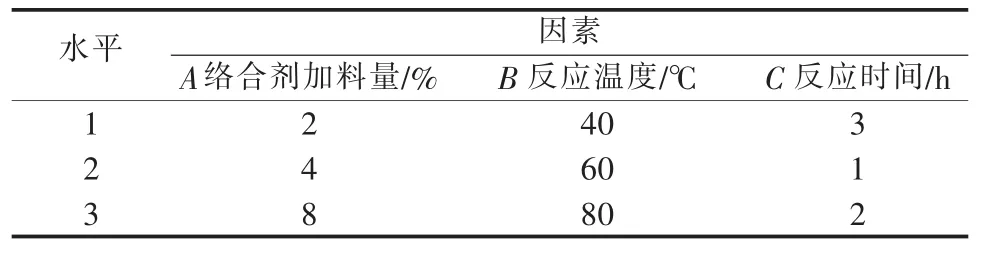

选定NaF进行煤矸石酸化络合除铁,为了优化工艺,以除铁率为指标,以加料量、反应温度、反应时间为因素建立了3因素3水平正交实验。正交实验因素水平值见表2,正交实验结果及极差、方差分析见表3。

表2 正交实验因素水平表

表3 正交实验结果

由表2的极差分析可知,因素的主次影响顺序为B>A=C,即对除铁率的影响为:反应温度>加料量=反应时间。设定优化组合为A3B3C3,即反应温度为80℃,加料量为8%,反应时间为2 h;由方差分析可以看出反应温度对除铁率的影响显著,而加料量和反应时间的影响不显著。在最优工艺条件下重复实验3次,得出的结果分别为46.81%、46.17%、46.60%,相对平均偏差为0.512%,说明实验结果较为稳定,重复性较好。

2.3 产物分析表征

以除过铁的煤矸石为原料,经补铝,加碱煅烧得到活化煤矸石,然后通过水热合成得到4A沸石产物,对其进行表征。

2.3.1 XRD和FT-IR表征

图1是经过除铁和未经除铁处理的煤矸石作为原料制得的4A沸石的XRD和FT-IR图。由图1a可以看出,二者XRD谱线基本相同,特征衍射峰位置都和4A沸石标准谱图一致。4A沸石的XRD谱图中2θ为7.18,10.17,23.99,27.11,29.94°等处的特征衍射峰分别对应(100),(110),(311),(321),(410)晶面的5个特征峰[9-10]。图1b展示的两个样品谱图已经完全具备4A沸石的骨架振动特征吸收峰,在466 cm-1处的为沸石骨架T—O(T=Al或Si)的弯曲振动吸收峰,处于556 cm-1位置的为沸石双四元环振动特征峰,位于668 cm-1处的吸收峰是Si—O—Si键的对称性伸缩振动特征峰,而1 000 cm-1处的峰则是骨架T—O(T=Si或Al)的不对称性伸缩振动吸收峰[11-12]。

图1 经过除铁和未经除铁处理的煤矸石作为原料制得的4A沸石的XRD和FT-IR图

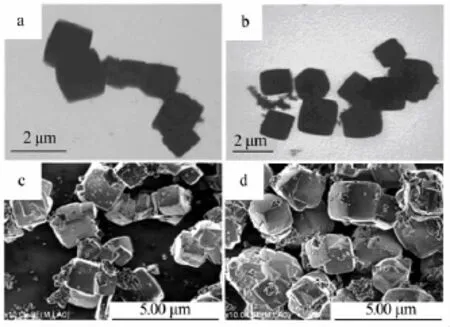

2.3.2 电镜表征

图2是经过除铁和未经除铁处理的煤矸石作为原料制得的4A沸石的TEM和SEM图。图像显示,两个样品在TEM和SEM下表现的结构基本一致,在TEM下都表现为正方形,而在SEM下都表现为立方体结构,这与标准4A沸石所具有的结构一致[13]。

图2 经过除铁和未经除铁处理的煤矸石作为原料制得的4A沸石的TEM和SEM图

2.3.3 铁含量、白度及钙交换值分析

煤矸石原料除铁合成沸石品质分析见表4。从表4的实验结果可以看出,利用酸化络合的方法对煤矸石原矿进行除铁处理,产物中杂质铁由质量分数为0.300%降至0.232%,白度由67.68%提高至74.90%,而且钙离子交换量基本相当,说明经过酸化络合除铁处理,产物的品质有所提高。

表4 煤矸石原料除铁合成沸石品质分析

2.4 沸石合成阶段除铁工艺优化

从上文的实验结果可以看出,利用酸化络合的方法对煤矸石原矿进行除铁处理,产物中杂质铁含量有所降低,而白度也有所提高。但是,产物中杂质铁含量仍较多,而白度仍然比较低,所以,为了进一步去除杂质铁并提高产物的白度,对合成阶段进行了改进,通过在合成阶段添加一定量的络合剂,进一步络合去除杂质铁。表5展示了以未除铁的活化煤矸石为原料,在水热合成阶段添加不同质量的三乙醇胺合成的4A沸石产物的品质对比结果。结果显示,通过在水热合成阶段添加络合剂,可以大大降低产物中杂质铁的含量,相对应的白度也大幅提高,而钙离子交换量未受到影响,由此可见在合成过程中添加络合剂可以络合除去其中的杂质铁,而且,从表5可以看出,在水热合成过程中添加络合剂除铁效率较高,能达到68.7%以上,当添加量为0.2 g时,除铁率达到最高(76.0%),因此,后续实验选用添加络合剂的量为0.2 g。

表5 水热合成阶段络合除铁沸石品质分析

2.5 整合除铁工艺制得4A沸石品质分析

为了得到低铁杂质的4A沸石,将之前对原料进行酸化络合除铁的最优工艺和合成过程中添加络合剂络合除铁的最佳条件进行整合,即在80℃下,添加占煤矸石质量8%的NaF,反应2 h,进行酸化络合除铁,然后经过过滤、洗涤、烘干,得到除铁的煤矸石,再通过补充 Al2O3,使得煤矸石中 n(SiO2)∶n(Al2O3)为2,混匀,将混合的煤矸石与碱按质量比为1∶1.5混匀,放于坩埚内置于高温炉中,经过升温达到800℃,煅烧2 h,冷却取出;称取活化好的煤矸石13.3 g和0.2 g三乙醇胺,加入100 mL的水,在70℃下老化3 h,老化完成后,升温到90℃,晶化40 min,晶化完成后,经过过滤、洗涤、烘干,得到4A沸石产物。对最终产物进行分析,结果示于表6,结果显示,通过两重除铁,最终产物中杂质铁质量分数仅为0.052%,除铁率达到了82.7%;产物白度也提高到88.20%,基本满足应用的需求;而钙离子交换量未因为除铁而受到影响。

表6 经过整合除铁工艺除铁得到的4A沸石的品质分析

3 结论

1)第一步除铁阶段,煤矸石在80℃下,加入占煤矸石质量8%的NaF作为络合剂,与混酸溶液反应2 h,在该条件下,煤矸石原料的除铁效率最高,达到46%。2)第二步除铁阶段,在水热合成4A沸石过程中加入络合剂三乙醇胺可以大幅去除杂质铁,当络合剂加入量为0.2 g时,产物中杂质铁含量最低,除铁率最高,达到76.0%。3)整合原料酸化络合除铁和水热合成过程络合除铁两步除铁过程,得到的4A沸石产物中杂质铁质量分数为0.052%,除铁率为82.7%。

[1] 郭文华,赵金凤,赵永超,等.煅烧煤矸石粒度对水泥水化性能的影响[J].新世纪水泥导报,2012(1):21-23.

[2] 范雯阳,李侠,孙建岭.内蒙古某煤矸石低温制备4A沸石实验[J].无机盐工业,2016,48(5):44-47.

[3] 金栋.4A沸石的合成应用及发展前景[J].精细化工原料及中间体,2011(1):24-28.

[4] 阎佳.4A沸石在洗涤剂中的应用及前景[J].山东化工,2010,39(1):24-26.

[5] 任根宽.煤矸石合成4A分子筛及其在废水中的应用[J].无机盐工业,2013,45(10):42-44.

[6] 刘志芳.4A沸石的应用、现状及发展前景[J].日用化学品科学,2012,35(8):16-18.

[7] 赵瑞彤,王菁,段晓芳,等.煤矸石酸浸废渣制备白炭黑的工艺研究[J].无机盐工业,2015,47(5):53-57.

[8] 孔德顺,王茜,宋说讲.高铁型煤矸石酸浸液制备聚合硫酸铝铁实验研究[J].无机盐工业,2015,47(6):57-59.

[9] 李萍,杨效益,赵慧贤,等.煤矸石加碱熔融法制备亚微米4A沸石[J].石油化工,2010,39(10):1162-1165.

[10] 吴涛,杜美利,司玉成,等.黄陵煤矸石制备4A分子筛的研究[J].硅酸盐通报,2015,34(5):1348-1353.

[11] 张徐宁.粉煤灰合成沸石分子筛及其对铅离子的吸附性能研究[D].山西:太原理工大学,2012:40-41.

[12] 简家成,刘峥,赖丽燕,等.高岭土煅烧活化过程研究[J].中国粉体技术,2015,21(1):52-57.

[13] 张苏伊,周勇敏,吴勇勇.粉煤灰加碱煅烧水热合成NaA沸石工艺研究[J].非金属矿,2013,36(1):12-14.

Synthesis of 4A zeolites with less Fe impurity from gangue after two removaliron stages

Ren Yingjie,Zhao Yonghong,Zhang Guangliang

(Nanotechnology Applied Research Center of Shanxi Province,China Research Institute of Daily Chemical Industry,Taiyuan 030001,China)

In order to obtain 4A zeolites with less Fe impurity and higher whiteness,firstly,the coal-gangue was acid-leached by mixed acid solution of hydrochloric acid and sulphuric acid,and Fe impurity was erased through complexing reaction,then the proper complexing agent which has higher ability to erase the Fe impurity was found through comparison;secondly,the optimized experiment conditions which were used for the first stage of removaliron were found by building the three factors and three levels orthogonality experiments which researched the amount of complexing agent,reaction temperature,and reaction time,with the removaliron rate as the evaluation criteria;thirdly,the optimized conditions which were used for the second stage of removaliron were found by studying the effect of the removaliron results which were caused by different amounts of complexing agents in the hydrothermal synthesis stage;finally,all the two optimized conditions were integrated together and the products with less Fe impurity and higher whiteness were obtained.The products were characterized by XRD,TEM,SEM,Whiteness,and Ca2+exchange capacity and the results showed that the products were 4A zeolites with less Fe impurity and higher whiteness after the integrated two steps removaliron process.

coal-gangue;4A zeolites;Fe impurity;hydrothermal synthesis

TQ138.11

A

1006-4990(2017)01-0042-04

2016-07-18

任英杰(1989— ),男,硕士在读,研究方向为煤矸石制备4A沸石的研究。

赵永红

国家科技支撑计划项目(2014BAE03B03);山西省科技攻关项目(20140321013-07)。

联系方式:yingjieren456@163.com