某矿复杂采空区稳定性模拟分析

2017-06-01侯永强欧阳光张耀平邹雄刚

侯永强,欧阳光,张耀平,邹雄刚

(1.江西理工大学 资源与环境工程学院,江西 赣州 341000;2.江西理工大学 应用科学学院,江西 赣州 341000)

某矿复杂采空区稳定性模拟分析

侯永强1,欧阳光1,张耀平2,邹雄刚1

(1.江西理工大学 资源与环境工程学院,江西 赣州 341000;2.江西理工大学 应用科学学院,江西 赣州 341000)

随着计算机技术的发展,多种监测、探测工具和数据分析软件的组合应用是矿山数字化平台建设方向,也是地下矿山采空区稳定性分析的重要手段。以安徽某矿山的-760m13#R采场开采为背景,采用C-ALS、FLAC3D、Surpac三种软件对矿体回采后进行稳定性分析评价。可知采场回采结束后,由于矿体的回采使顶板失去支撑导致顶板及空区周围围岩均产生指向空区的位移移动,采空区的顶底板及侧帮围岩处于拉应力状态,空区的下盘围岩受到较大的拉应力超过围岩的抗拉强度,建议加强监测。虽采空区总体稳定,但也需及早充填与加强监测。其分析结果符合实际情况,为矿山的生产安全和充填工作提供合理有效的依据。

数值分析;复杂采空区;稳定分析;数值模拟

0 引言

在地下矿山开采中,采用分段崩落法以及各类空场采矿方法,必然形成大面积的地下采空区[1-5],目前,随着矿山的浅部资源已经日渐枯竭,国内大多数矿山均已转向深部开采,而大量的采空区存在必然影响开采安全[6-7]。地下采空区若治理不当,将会导致上方岩体变形甚至坍塌,出现大面积的片帮,严重威胁生产作业安全。在开采完成后,如何有效地对采空区进行监测分析,是矿山工作的重要内容。同时,随着技术的进步与发展,数字化矿山已经成为日后建设的方向,诸如 FLAC3D、Surpac、ANSYS、3DMine等数值软件在矿山以及工程方面得到了广泛的应用。采用的C-ALS三维激光精密探测系统可通过钻孔进行配置用于地下空隙和洞穴勘测,可测量空隙的三维形状,是一种优于传统的探测设备,是目前深层隐伏采空区无损探测的主要手段,采用CALS进行空区的扫描,得到精准的空区数据。随后采用Surpac的软件拥有功能强大的三维图形系统,其核心是一个完全集成的图形模块,包括全面的可视化手段和数据编辑工具,可以直观地生成和显示地下地质或矿区的三维构造、地面地形模型以及其他各种图形,是建立复杂计算模型有效而又方便快捷的平台。FLAC3D通过调整三维网格中的多面体单元来拟合实际的结构。单元材料可采用线性或非线性本构模型,在外力作用下,当材料发生屈服流动后,网格能够相应发生变形和移动(大变形模式)。FLAC3D采用了显式拉格朗日算法和混合-离散分区技术,能够非常准确地模拟材料的塑性破坏和流动。

本文以安徽某矿山为背景,采用C-ALS三维激光扫描技术、结合FLAC3D、Surpac数值软件对采空区进行稳定性分析评价。

1 计算模型的建立

此次分析的采空区为安徽某矿山-760m13#R采场。矿山位于安徽铜陵是一座大型夕卡岩铜铁共生型地采矿山,矿体埋藏较深、沿走向较短。根据岩石(体)力学理论,埋藏在地下的矿体和围岩在开采前是处于自然平衡状态的(或称相对平衡状态)。当在围岩及矿体内进行掘进与开采,形成了不同深度水平、不同方向延伸的各种井巷和采场的时候,这种自然平衡状态就会受到扰动,原有的平衡状态就会有不同程度地破坏。在岩体自重应力、构造应力、地温、地下水和人为采掘活动等诸因素的作用下,围岩与矿体中的原始应力就会重新分布,这将会产生不同程度的应力集中,从而导致工程体产生变形、位移和崩塌等现象;而应力的过度集中是造成地下工程岩体破坏的根本原因;工程岩体的变形、位移、崩塌、片帮、冒顶等则是围岩二次应力集中分布的结果,也就是地压的表现形式[8]。本次研究主要针对-760m13#R采场开挖完成后,对采空区顶板、侧帮进行分析。

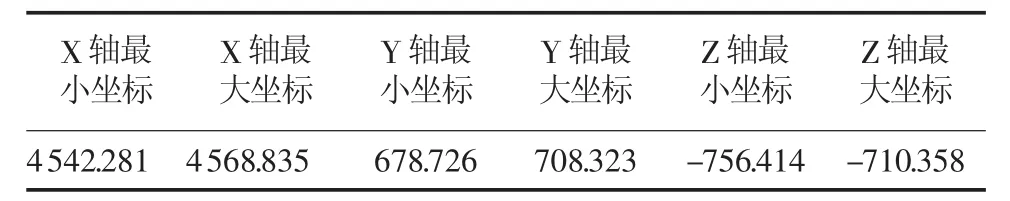

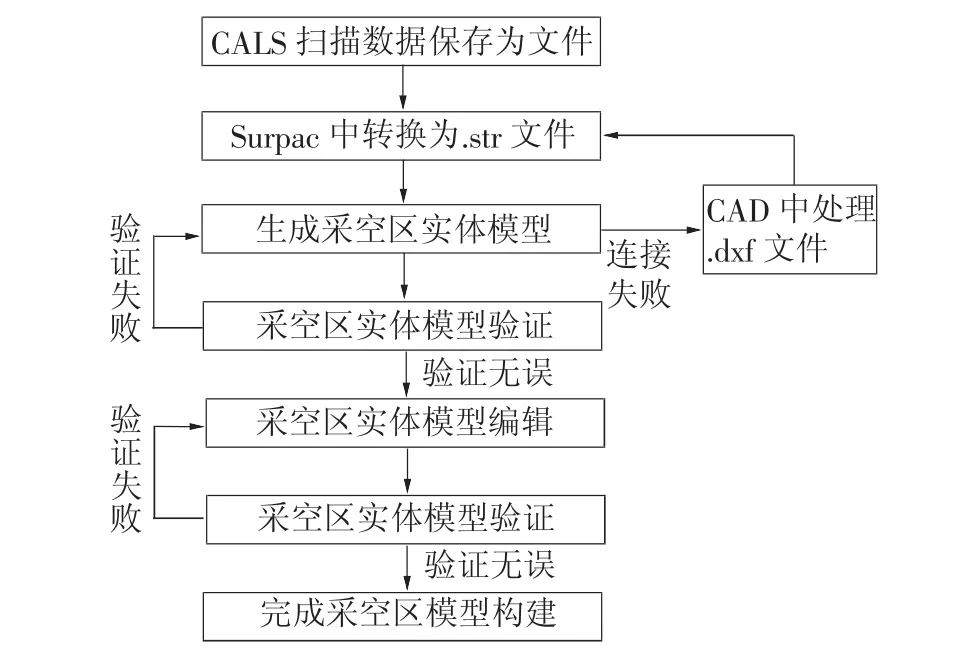

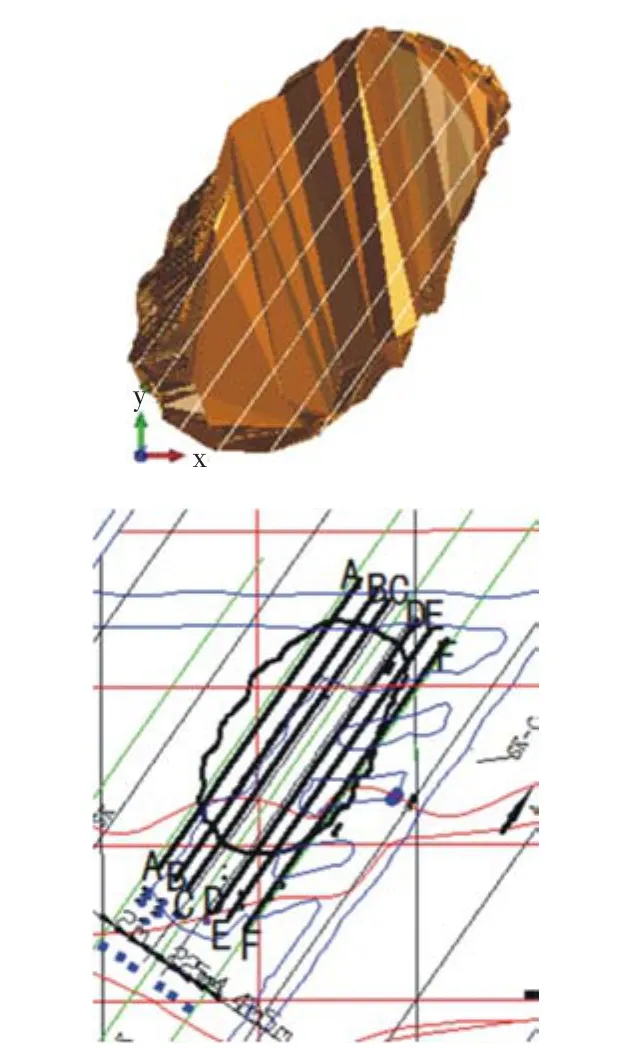

计算模型的建立,首先采用CALS进行空区的扫描,得到精准的采空区三维形状。随后采用Surpac数值软件进行空区的建模,所测得空区三维坐标如表1所示。其建模过程如图1所示。所构建的实体模型及剖面图如图2、图3、图4所示。将建好的模型进行准确性验证,可得到此次所测的空区表面积为4 413m2,体积为1 163.7m3。

表1 空区所测三维坐标Tab.1 Three-dimensionalcoordinates for thegoaf

图1 建模流程Fig.1 Processofmodelestablishm ent

图2 所测的空区模型Fig.2 M easuredmodel for thegoaf

图3-760 m13#R空区模型纵剖面Fig.3 Longitudinalprofile for-760m13#R goafmodel

图4-760 m13#R空区剖面图Fig.4 Longitudinalp rofile for-760m13#R goaf

2 材料参数及边界条件的确定

2.1 计算模型

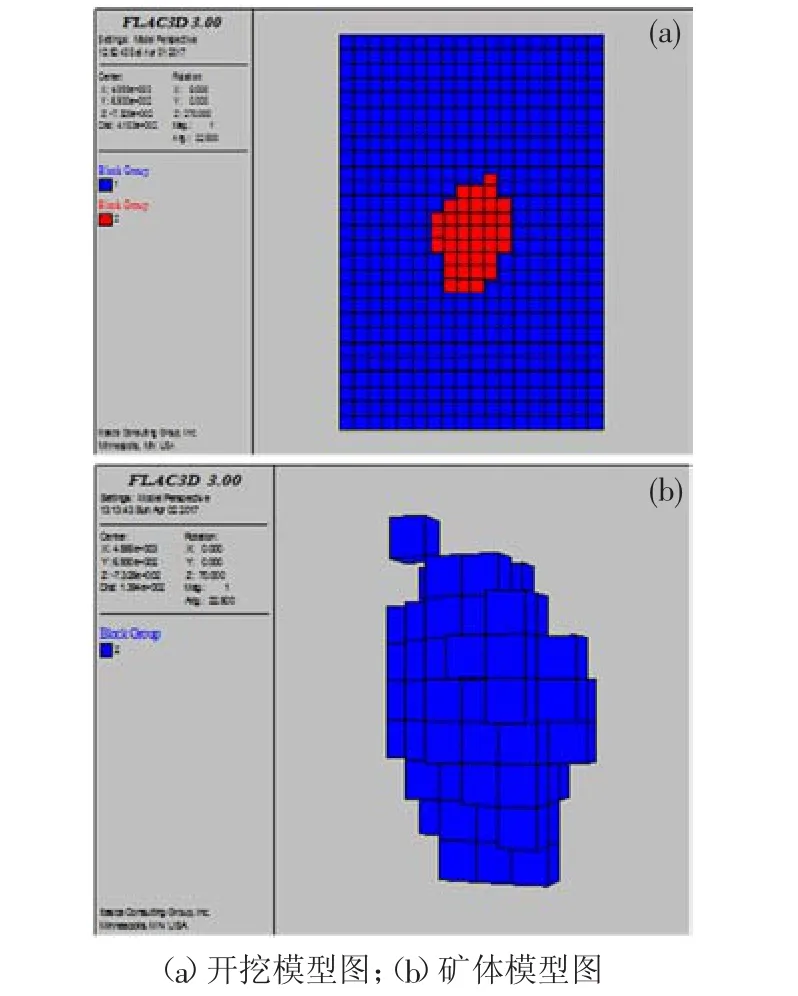

结合矿体与围岩的实际范围与尺寸,所构建的矿体实体模型规模为25m×30m×45m。为减弱边界效应,围岩的构建范围为:Z方向上为-890~-575m,纵向高度为315m;沿着矿体走向X轴上的确定范围为4 467~4 642m,全长为175m;以矿体为中心向Y轴两端延伸,范围为588~798m,为210m。垂直方向为Z轴,水平方向为X轴,计算模型总体规模为175m×210m×315m。其中在-710.358上部45m的岩体作为上覆岩层,-710.358深度至地表之间710m距离的岩体作为自重应力的形式施加到模型上,通过公式可计算出自重应力。模型底部为XYZ方向约束,侧面约束XY方向,顶面受荷载约束。所建立的矿体模型与开挖模型如图5所示,其中红色部分为矿体,蓝色为围岩。

图5 计算模型图Fig.5 Calculatedmodeldiagram

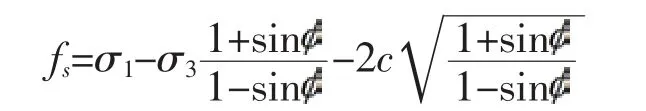

在计算过程中将Surpac软件建好的模型导入到FLAC3D中生成可计算的离散网格。同时矿体与围岩均为普遍的材料,在计算中,可以将两种不同的材料看作为各向同性的连续弹塑性介质[9]。围岩与矿体均采用摩尔-库伦曲屈服准则[10]:

式中:σ1是最大主应力,σ3是最小主应力,c是内聚力,是内摩擦角,(°)。当fs>0时,说明岩体将发生剪切破坏。

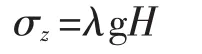

自重应力计算公式如下:

式中:λ为岩体密度,kg/m3;g为重力加速度,N/kg;H岩体深度,m。

2.2 材料参数

根据前人研究的该矿山矿岩体物理力学参数成果并结合工程经验[1],岩体力学计算参数取值如表2所示。

表2 岩体力学参数Tab.2 M echanicalparam etersof rockm ass

数值计算中,选取合适的力学参数关乎模拟计算结果的准确性,根据矿山围岩的分布情况,该采场顶底板围岩大部分为闪长岩,因此在数值模拟时选择闪长岩参数作为围岩进行计算最适宜。

3 计算结果与分析

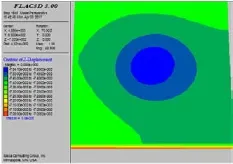

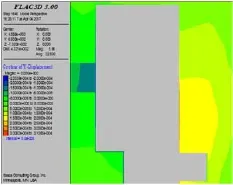

3.1 位移分析

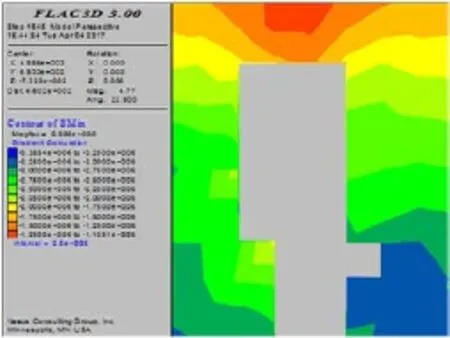

由图6~图8可知,矿体回采工作完成后,采场的顶板及围岩均产生了不同程度的位移变化,且均是朝着采空区的方向。矿体回采后,顶板失去支撑,因此产生的位移垂直向下指向采空区,最大的位移下降量为7.547mm。同时采空区的上覆岩层也产生竖直向下的位移,位移量为8.088mm。根据分析结果可以看出,矿体回采后,采空区顶板及上覆岩层位移量均在合理范围内。空区的侧帮位移量改变较小,

图6 顶板Z方向的位移云图Fig.6 Displacem ent cloud towards roofing Z

图7 空区剖面Y方向位移云图Fig.7 Displacem ent cloud towardsgoaf profile Y

图8 空区剖面X方向位移云图Fig.8 Displacementvariation towardsgoaf X

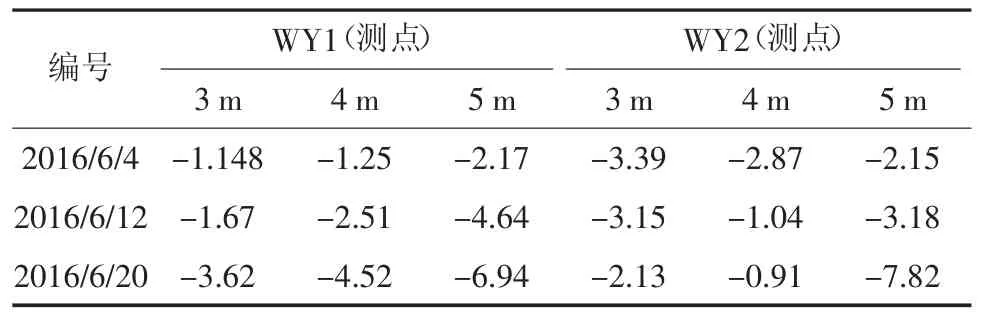

表3 -710m分层多点位移计变化量统计表Tab.3 Table for thevariation of layeredm ulti-point disp lacem entm eter(-710m)

通过现场实际监测数据可知,矿体在回采后,采空区顶板位移变化量在合理范围内,与数值模拟分析结果相近,由此可知,矿体回采后,位移沉降据在合理范围内,采空区相对稳定。

3.2 应力变化分析

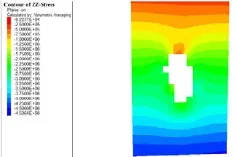

观察图9和图10可知,矿体的开挖破坏了原岩应力,使其应力得到释放,空区的上下盘围岩以及侧帮均呈现出应力集中状态。矿体开挖完成后,在采空区垂直方向上的岩体均受到程度不一的拉应力,采空区下盘围岩最大的应力值为-4.536 4MPa,而侧帮所受的最大拉应力为-1.4436MPa,而根据矿山所得资料矿岩的最大抗拉强度为2.9MPa,通过比较两者的应力大小可知,矿体回采后,空区的侧帮围岩相对比较稳定,但也呈现出拉应力集中的状态。而空区竖直方向的拉应力-4.536MPa主要集中在采空区的下盘围岩,当矿体回采形成空区后,应加强空区下部围岩的应力监测。

图9 空区剖面X方向应力云图Fig.9 Stress cloud towardsgoaf profile X

图10 空区剖面Z方向应力云图Fig.10 Stress cloud towardsgoaf profile Z

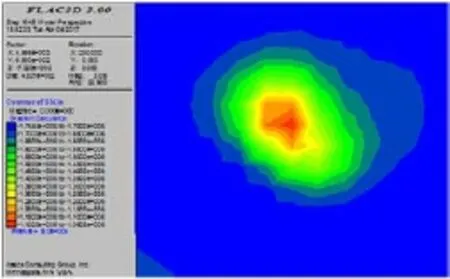

3.3 主应力大小及分布

通过图11~图16的最大和最小主应力图可知,矿体回采结束后,原岩应力受到破坏,应力重新分布,采空区的顶板与周围围岩均呈现应力集中的现象,根据数值模拟结果分析顶板及侧帮的受力情况(正拉负压)。顶板的最大、最小主应力值为-1.74MPa、-0.65MPa。采空区X方向的最大主应力为-3.38MPa、最小主应力为-1.16MPa。采空区Y方向的最大主应力值为-3.38MPa、最小主应力值为-1.54MPa。采空区的顶板及侧帮围岩均呈受压状态,在整个开采过程中,顶板与侧帮围岩应力值始终低于围岩的抗压强度,顶板及侧帮均没产生压应力破坏。

图11 空区剖面X方向最大主应力变化Fig.11 Maximum principalstresschange towardsgoaf profile X

图12 空区剖面X方向最小主应力变化Fig.12 M inimum principalstress change towardsgoaf profile X

图13 顶板最大主应力分析云图Fig.13 M axim um p rincipalstress change towards roofing

图14 顶板最小主应力云图Fig.14 M inim um principalstress change towards roofing

图15 空区剖面Y方向最大主应力云图Fig.15 M aximum stress cloud towardsgoaf profile Y

图16 空区剖面Y方向最小主应力云图Fig.16 M inimum stresscloud towardsgoaf profile Y

将模拟得到的顶板及侧帮围岩的最大、最小应力数值进行摩尔-库伦屈服运算可得:

顶板:fs=-9.4,空区Y方向:fs=-13.4,空区X方向:fs=-11.5

通过摩尔-库伦屈服准则可知:矿体回采后,顶板及周围围岩没有发生剪切破坏,空区相对稳定。

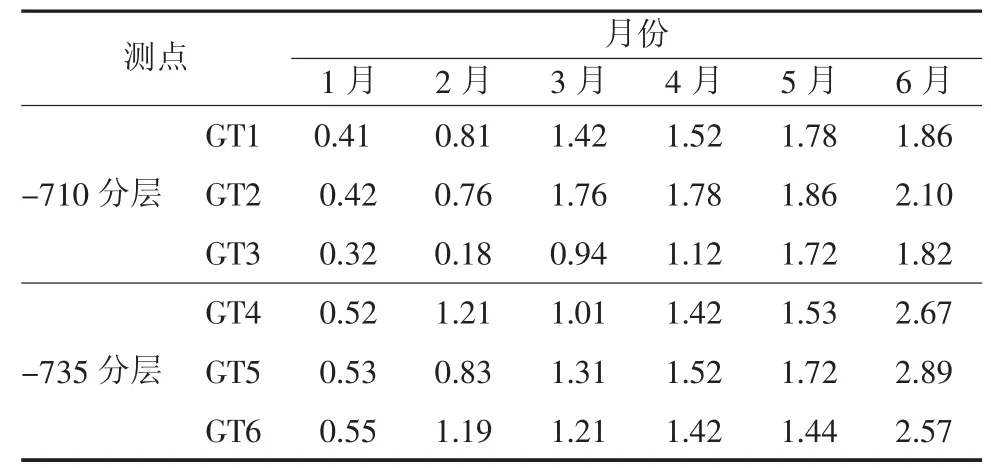

随着开采工作的进行,采场现场监测工作也同时展开,为了验证模拟结果是否符合实际情况,采用矿山现场采用光弹应力计所监测的-710m分层和-735m分层数据,分析矿体回采时顶板及侧帮应力变化情况,结果如表4所示。

表4 光弹应力监测结果Tab.4 Photoelastic stressmonitoring results

通过现场监测点监测数据可知,采场矿体回采过程中,应力值发生了明确的改变,其中顶板及侧帮围岩监测数值与数值模拟结果大体一致,现场监测值说明矿体开采完成后,采空区处于稳定状态。

4 结论

(1)运用多种数值建模分析软件进行复杂采空区的监测分析,能更加真实地反映空区的情况,充分地利用了每个软件的优点,为采空区的监测分析和治理提供更加合理的依据。

(2)根据数值模拟分析结果可知,随着矿体的不断回采,空区区域的不断扩展,应力集中越发明显,当矿体回采完成后,顶板及周围围岩均产生方向指向空区,且存在大小不一的改变,空区上下盘围岩受到拉应力作用,尤其空区下盘岩体所受到的拉应力超过岩体的抗拉强度,建议对下盘岩体及其强监测。

(3)结合此次的数值模拟试验及现场监测结果可知,采场矿体回采完成后,采场应力及位移随发生改变,破坏了原岩应力平衡,但采空区总体稳定,然而矿山地下开采常伴随着大规模爆破等危险因素,若不及早充填难以保证稳定。因此建议及早进行空区的充填工作,为地下开采消除隐患。

[1] 张耀平,曹 平,袁海平,等.复杂采空区稳定性数值模拟分析[J].采矿与安全工程学报,2010,2(27):233-238. ZHANGYaoping,CAOPing,YUANHaiping.Numericalsimulation analysis of complex goaf stability[J].Journal of Mining and Safety Engineering,2010,2(27):233-238.

[2] 孙国权,李 娟.基于FLAC3D程序的采空区稳定性分析[J].金属矿山,2007(2):29-32. SUN Guoquan,LI Juan.Based on the FLAC3Dprogram of goaf stability analysis[J].MetalMine,2007(2):29-32.

[3] 马伟伟,程 宏,杨玉学.基于FLAC3D数值模拟采场顶板变形和应力分布[J].现代矿业,2013,29(9):13-15. MA Weiwei,CHENG Hong,YANG Yuxue.Based on FLAC3Dnumericalsimulationofstope roofdeformationand stressdistribution [J].Modern Mining,2013,29(9):13-15.

[4] 林 岱,杨 溢,王从行.基于FLAC3D数值模拟一次采动巷道地压显现及围岩破坏[J].科学技术与工程,2011,11(15):3407-3412. LIGNDai,YANG Yi,WANGCongxing.Based on FLAC3Dnumerical simulation of amining reforcingand damage of surrounding rock of roadway[J].Science,Technology and Engineering,2011,11(15):3407-3412.

[5] 肖 猛,丁德馨,莫勇刚.软岩巷道围岩稳定性的FLAC3D数值模拟研究[J].矿业研究与开发,2007,27(1):73-75. XIAO Meng,DING Dexin,MO Yonggang.Stability of surrounding rock ofsoft rock roadways FLAC3Dnumericalsimulation research[J]. MiningResearchand Development,2007,27(1):73-75.

[6] 李小双,李耀基,王孟来.不同开采矿层数目深部磷矿体地下开采矿压活动规律的FLAC3D数值模拟研究[J].有色金属(矿山部分),2014,66(1):14-17. LIXiaoshuang,LIYaoji,WANG Menglai.The FLAC3Dnumerical simulation research of number of differentmining seam of deep moving regularity of underground pressure ofmining of phosphate rock body[J].Non-FerrousMetals(Mine),2014,66(1):14-17.

[7] 李何林,胡 崴.顶柱稳定性的FLAC3D数值模拟研究[J].金属矿山,2015(增刊1):98-100. LIHelin,HU Wei.The stability of the needle FLAC3Dnumerical simulation research[J].MetalMine,2015(supply1):98-100.

[8] 赖红源.紫金山金铜矿复杂采空区数值模拟与监测研究 [J].土工基础,2014,28(3):27-32. LAIHongyuan.Complex goaf numerical simulation and monitoring of Purple mountain gold mine [J].Geotechnical Foundation,2014,28(3):27-32.

[9] 张 洋,李占金,李示波.某矿采空区数值模拟研究与稳定性分析[J].矿业研究与开发,2013,33(4):59-61. ZHANGYang,LIZhanjin,LIShibo.Goafnumericalsimulation and stability analysis of Mine[J].Mining Research and Development,2013,33(4):59-61.

[10]张耀平.矿山空区诱发的岩移特征及覆盖层冒落效应研究[D].长沙:中南大学,2010. ZZHANGYaoping.The studyon the characteristicsof rock shiftand cover caving effect bymine air area induced[D].Changsha:Central South University,2010.

Simulation Analysison the Com plicated Goaf Stability of a M ine

HOUYongqiang1,OUYANGGuang1,ZHANGYaoping2,ZHOUXionggang1

(1.CollegeofResourceand EnvironmentEngineering,JiangxiUniversity ofScienceand Technology,Ganzhou 341000,Jiangxi,China;2.CollegeofApplied Science,jiangxiUniversityofScienceand Technology,Ganzhou 341000,Jiangxi,China)

The calculation analysis on the stability of a complicated goaf objectively reflects the real situation.Using ametallic ore's stopemining as the case,this paper analyzes the goaf stability by applying three kinds softwares, including C-ALS,FLAC3Dand Surpac.The results show that toaf-ward displacing movement is observed in the roofing and surrounding rocks due to the loss of roofing support.A large pull stress is applied to the lower surrounding rock.Therefore,it is advised that closemonitoring be carried out on the goaf stability.The analysis resultsprovide effective reference tomine production safety.

numericalanalysis;complicated goaf;stability analysis;numericalsimulation

TD323;TD862

A

10.3969/j.issn.1009-0622.2017.02.005

2017-01-13

侯永强(1992-),男,江西东乡人,硕士研究生,研究方向:岩石力学与工程。

张耀平(1974-),男,河南浑河人,教授,主要从事岩石力学与工程及金属矿山地下开采工艺研究。