前驱体碳热还原法制备纳米碳化铬粉末及其机理研究

2017-06-01谢龙龙唐建成

谢龙龙,唐建成,叶 楠

(南昌大学 材料科学与工程学院,江西 南昌 330031)

前驱体碳热还原法制备纳米碳化铬粉末及其机理研究

谢龙龙,唐建成,叶 楠

(南昌大学 材料科学与工程学院,江西 南昌 330031)

以硝酸铬和葡萄糖为原料,按照一定碳含量配比配置混合溶液,烘干后获得前驱体粉末,然后采用碳热还原法制备纳米碳化铬粉末。利用热重-差热分析、X射线衍射、扫描电镜和透射电镜等测试方法对反应过程及产物的物相和形貌进行表征。结果表明:升高配碳量有利于促进碳热还原反应进行,配碳量过低时产物含有贫碳相碳化铬(Cr7C3),配碳量过高则会增加产物残碳量,试验最佳配碳量为25.71%;反应温度为1 100℃、保温时间为1 h时,产物为单一的Cr3C2,产物粉末由平均粒径为100 nm的椭球形颗粒组成,分散性好,无明显团聚现象。

碳化铬;纳米粉末;前驱体;相组成;微观形貌

0 引言

超细晶WC-Co硬质合金因兼具高硬度和高强度的“双高”性能,在难加工材料、精密模具加工和微电子工业等领域得到广泛的应用[1-3]。目前,添加晶粒长大抑制剂是制备超细晶硬质合金最常用的方法。研究表明[4-7],对硬质合金中硬质相WC晶粒长大抑制效果最好的是VC,其次是Cr3C2。但是,添加VC的合金抗弯强度低,抗高温氧化能力差,脆性大,而添加Cr3C2对合金的抗压强度、断裂韧性、抗氧化性、抗蠕变性和耐腐蚀性等性能都有较好的效果。超细晶硬质合金的生产和研发要求原料粉末粒径在0.2μm以内,而Cr3C2作为晶粒长大抑制剂的粒径也要与之匹配才能达到较好地抑制效果[8-10]。因此,研究制备超细Cr3C2对超细晶硬质合金的研制具有重要的意义。

目前,已有多种合成Cr3C2粉末的方法,其中碳热还原法以其工艺简单、原料来源广、重复性好等优点占据主流位置,同时,因为碳的亲氧性随温度升高而增强,与金属的性质相反,且产物为气相CO或CO2,可避免杂质污染,所以高温下宜采用碳来制取金属或金属碳化物。传统碳热还原法是将铬或三氧化二铬(Cr2O3)和固体碳在高温下直接碳化,存在碳化温度高,碳化时间长,产物颗粒粗大等问题。为解决上述问题,有两种新型碳热还原法取得较大进展:一种是前驱体法[11-13],将含铬和碳的前驱体溶液蒸干或喷雾干燥,得到固相前驱体;另一种是气相还原法[14-15],以气相碳化物为碳源,完成还原碳化反应。例如:赵志韦等[16]以重铬酸铵和葡萄糖为原料,经900℃加热1 h后真空高温碳化得到纳米碳化铬粉末;郝俊杰等[17]以重铬酸铵、水合肼、酚醛树脂、纳米炭黑为原料,经球磨、真空碳化、球磨过筛这一过程制备出纳米级的碳化铬粉末;S.Loubiere等[18]将亚稳铬氧化物在CH4/H2混合气氛下反应得到不同形貌的碳化铬。上述方法能够制备出颗粒尺寸比较细小的碳化铬粉末,但是其过程中剧毒物质六价铬化合物的排放会对环境和健康造成污染和危害,而且多种有机溶剂和混合碳化气体等的使用以及高价格的设备使工序十分复杂,并提高了制备成本。

为简化工序,提高产品质量,本文以九水硝酸铬和无水葡萄糖作为原料,采用“前驱体-碳热还原”法制备纳米碳化铬粉末。九水硝酸铬是无毒的三价铬盐,保护气氛下可避免六价铬蒸汽的产生,和无水葡萄糖一起作为原料,均易溶于水,液相混合后蒸发制备前驱体粉末,然后将所得前驱体粉末在流动的氩气气氛下高温碳化制得纳米碳化铬粉末。通过对碳化铬制备工艺的研究,分析产物粉末的物相组成和微观结构,并对过程中的反应机理进行讨论。

1 试验过程

1.1 材料制备

以九水硝酸铬(Cr(NO3)3·9H2O))和无水葡萄糖(C6H12O6)为原料,按碳的质量分数分别为6.53%、12.41%、25.71%和27.69%进行配比。将原料经溶液混合、80℃水浴蒸发、100℃烘干后得到前驱体粉末,在500℃保温一定时间后分别在900℃、1000℃、1 100℃和1 200℃温度下碳化制备碳化铬粉末,并对反应过程和产物粉末物相和形貌进行测试分析。

1.2 分析方法

采用美国的STD-Q600型综合热分析仪对前驱体反应过程进行分析研究,加热温度20~1 200℃,加热速率10℃/min,氩气流速20mL/min。

利用Bruck公司的D8-F℃us型X射线衍射仪对产物粉末进行物相分析,2θ范围为20°~90°。

利用美国的CS-600型硫碳分析仪对产物粉末的碳含量进行测定。

采用FEI公司生产的SIRION200型扫描电子显微镜(SEM)和TecnaiG2 20ST型透射电子显微镜(TEM),对产物粉末的微观形貌进行观察。

2 结果和讨论

2.1 TG-DSC分析

图1是配碳量为25.71%时的原料混合粉末的热重-差热分析曲线图(TG-DSC曲线)。从图中可知,在200℃以内有一个宽的吸热峰(95.5℃),质量损失率为12.0%,是前驱体粉末中吸附水蒸发吸热和葡萄糖熔化吸热引起的;200~600℃之间有两个吸热峰,前一个吸热峰(371.6℃)处伴随着大量的失重,对应TG曲线斜率较大,质量损失率为45.4%,说明葡萄糖发生无氧分解反应,反应方程式为:

通过计算得理论质量损失率为45.1%,与试验值相近;在500℃左右有一个较大的吸热峰(500.1℃),对应TG曲线斜率减小,质量损失率为33.3%,发生硝酸铬的分解,反应方程式为

通过计算得理论质量损失率为33.0%,与试验值基本符合;温度继续升高,在600~1 000℃温度范围内,样品质量变化不大,当升至1 094.3℃时出现一个大的吸热峰,这是由于Cr2O3开始发生碳化反应,反应方程式为

对应TG曲线随温度升高而降低,在温度为1 200℃时仍未达到平缓,说明样品碳化反应没有进行完全。因为热分析过程中气流流速过慢,产物气体离开反应体系慢,不利于反应式(1)、(2)、(3)向右进行,此时需要更高的反应温度。分析热重-差热曲线图可以看出,在低温阶段,反应体系发生热分解反应,伴随着大量失重和许多气体生成,使得前驱体颗粒爆裂,分解形成细小颗粒,利于形成纳米碳化物。

图1 混合粉末在氩气气氛下的热重-差热分析图Fig.1 TG/DSC curvesofm ixed powdersuntil1 200℃under argon

2.2 物相分析

2.2.1 配碳量对产物物相的影响

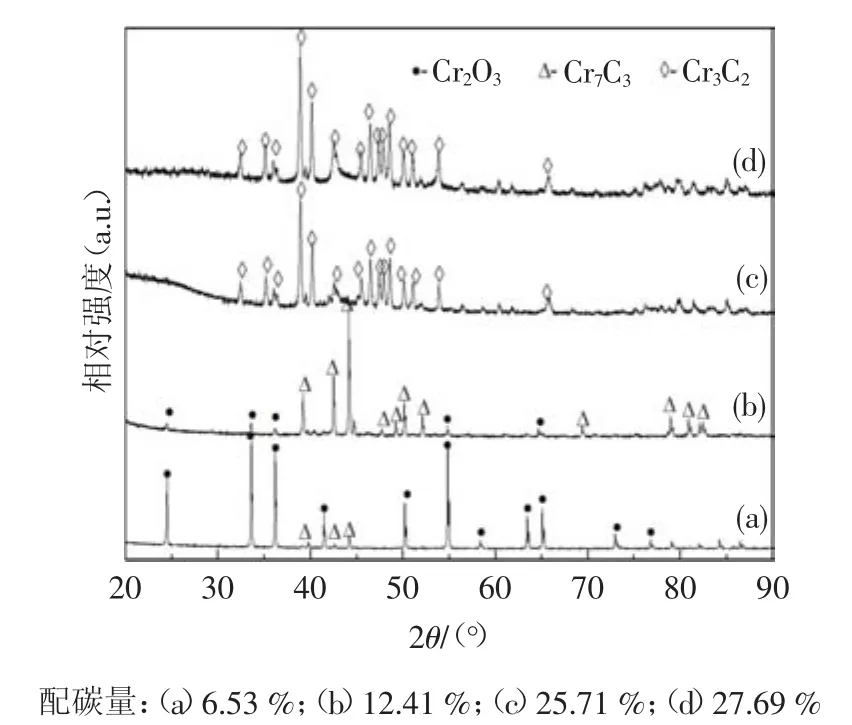

配碳量对碳热还原反应进程有重要的影响。根据热分析结果,Cr(NO3)3·9H2O和C6H12O6之间发生反应(1)、(2)、(3),完全反应时Cr(NO3)3·9H2O和C6H12O6物质的量之比为36∶13,则理论配碳量为5.59%(质量百分比),因为在制备过程中有大量碳损耗,所以应适当增加配碳量。当反应温度为1200℃,保温1 h时,不同配碳量条件下的产物物相组成如图2所示。当配碳量为6.53%时,硝酸铬分解产生的Cr2O3只有少量参与碳化反应,且形成碳含量较小的铬碳化物(Cr7C3);配碳量增加到12.41%时,Cr2O3碳化程度增加,同样生成Cr7C3,且并未反应完全;配碳量继续增加,为25.71%时,产物为碳含量较高的铬碳化物(Cr3C2),Cr2O3已碳化完全。当配碳量为27.69%时,产物物相种类没变,但峰型较25.71%的宽一点,说明其产物粒径较小。

图2 不同配碳量下所得产物的XRD图Fig.2 XRDpatternsofproductsw ithdifferentcarbonm assfractions

配碳量还直接关系到产物的碳含量,贫碳或游离碳过高都会影响Cr3C2粉末的使用性能。配碳量与产物粉末中的化合碳(Cc)和游离碳(Cf)含量的关系如图3所示。当配碳量小于25.71%时,产物中化合碳含量随着配碳量的升高而增加,游离碳含量变化不大,保持在0.06%左右,反应体系此时处于贫碳状态,配碳量不足以使Cr2O3完全碳化,因而有Cr7C3生成;当配碳量为25.71%时,产物化合碳含量达到理论值13.33%,游离碳含量为0.07%;配碳量继续增加到27.69%时,产物化合碳保持不变,但游离碳含量迅速升高,达到2.41%,这是因为化合碳已经达到饱和,没有参与碳化反应的碳成为游离碳存在于产物粉末中。因此,试验最佳配碳量是25.71%。

图3 配碳量对产物化合碳和游离碳含量的影响Fig.3 Com bined carbon(C)cand free carbon(C)fcontentasa function of carbonm ass fraction

2.2.2 反应温度对产物物相的影响

当配碳量为25.71%时,不同反应温度,保温1 h,所得产物的XRD如图4所示。当反应温度低于900℃时,Cr(NO3)3和C6H12O6受热分解产生Cr2O3和无定形碳,发生反应(1)和反应(2),因此反应温度为900℃时,反应产物为单相的Cr2O3,说明硝酸铬已完全分解成Cr2O3,但是还没有发生碳化反应。随着温度的升高,葡萄糖分解产生的碳的活性增大,使得碳与Cr2O3发生还原碳化反应(反应(3)),反应生成的CO气体随氩气流离开反应体系,促使反应向生成Cr3C2的方向进行。如图4(b)所示,当反应温度为1000℃时,已开始有Cr3C2生成,但碳化不完全,还有多余的Cr2O3存在。Cr2O3随温度升高继续与碳反应,直至碳化反应完全。反应温度为1 100℃时,Cr2O3衍射峰消失,反应产物为单相的Cr3C2。温度达到1 200℃时并没有新相生成,但峰型较1 100℃的更为尖锐,说明Cr3C2晶粒长大,晶型更加完整。

图4 混合粉末在不同反应温度下的XRD图Fig.4 XRDpatternsofproductswithdifferentreaction temperature

2.2.3 保温时间对产物物相的影响

当配碳量为25.71%,反应温度为1100℃时,保温时间分别为0.5 h、1 h、1.5 h,所得产物物相如图5所示。可以看出:保温0.5h时,主相是Cr3C2,还有少量铬原子以氧化物的形式(Cr2O3)存在;延长保温时间,剩余Cr2O3继续向Cr3C2转变,保温时间为1 h时,产物为单一的Cr3C2;当保温时间从1 h延长至1.5 h时,所得产物XRD图谱变化不大,说明保温时间达到1h后延长保温时间对碳化反应进程影响较小。

图5 配碳量为25.71%时所的产物XRD图Fig.5 XRD patternsof productsw ith different carbonmass fractionsof25.71%

2.3 形貌分析

图6 不同温度下产物粉末SEM照片Fig.6 SEM imageof product powdersw ith different reaction tem perature

如图6所示为配碳量是25.71%时不同温度下保温1 h所得产物的SEM照片。由图6(a)可见,900℃时,产物粉末由许多大小不一的颗粒均匀混合组成,颗粒形貌不清晰,该条件下前驱体已完全分解成氧化铬和碳,因前期水溶液混合并蒸发等处理使得原料分解产生的氧化铬和碳能均匀混合,有利于反应进行。当温度为1 000℃时(图6(b)),产物除了有许多细小的类球体颗粒(颗粒粒径小于70 nm)外,还有较大的团聚物,结合该条件下的XRD(图4(b))结果可知,主相是Cr3C2,还有少量的Cr2O3,说明此时还有碳热反应进行,导致团聚物的形成。当温度升高到1 100℃时(图6(c)),氧化铬已碳化完全,产物粉末由椭球体颗粒组成,颗粒分散性好,无明显团聚现象。温度继续升高,1 200℃下(图6(d)),产物颗粒之间发生的烧结长大,导致粒径增大,有明显的团聚现象。

当配碳量为25.71%时,因900℃没有开始发生碳化反应,所以只考虑1 000~1 200℃时产物粉末的平均粒径与碳化温度的关系。由图7可见,产物的平均粒径随碳化温度的升高而增大,当碳化温度从1000℃升高到1200℃时,产物粉末平均粒径由73nm增大至242 nm。当反应温度为1 100℃时,Cr2O3已完全转化成Cr3C2,平均粒径为100 nm,温度继续增加,小颗粒聚集长大,产物的平均粒径随之增大,1 200℃时,产物平均粒径达到242 nm。结合图4、图6和图7可知,碳化温度在1 000℃和1 100℃下产物粒径相近,但1 000℃的还有少量Cr2O3存在,1 100℃和1 200℃下产物为单相Cr3C2,但1 200℃下的颗粒更为粗大,且存在大量团聚物,因此试验最佳碳化温度为1 100℃。

为更加直观地反映出反应产物的微观形貌和粒径大小,将1 100℃,保温1 h条件下反应产物进行TEM观察,结果如图8所示。反应产物由粒径为100 nm左右的椭球形或多面体颗粒组成,颗粒形貌均一,分散性好,无明显团聚现象,且粒径大小与XRD测试结果相符。相对于直接合金化法和机械合成法制备的碳化铬粉末,此方法得到的Cr3C2粉末具有形貌均匀,粒径小,分散性好等优点。

图8 1 100℃碳化1 h所得Cr3C2粉末透射电镜图Fig.8 TEM imageof Cr3C2at1 100℃for 1 h

图7 产物粉末平均粒径与碳化温度的关系Fig.7 Variation of particle sizewith carbonization tem perature

3 机理研究

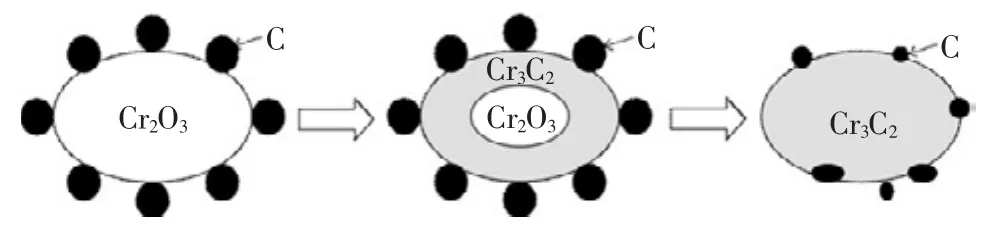

研究采用“前驱体-碳热还原”制备方法在流动的氩气气氛下合成纳米碳化铬粉末,从动力学角度改善了传统制备方法弊端,下文对两种制备方法的机理进行讨论。

传统制备方法以Cr2O3和炭黑为原料,经球磨混合后得到机械混合料。研究以九水硝酸铬和无水葡萄糖为原料,经液相混合、蒸发、干燥(得到前驱体粉末)、煅烧后得到Cr2O3/C混合料。传统制备方法碳化过程如图9所示,混合物中碳颗粒附着在大颗粒的Cr2O3表面,当温度达到临界反应温度时,氧化物接触碳的表面形成一个碳化层(依据固相传质反应,碳通过浓度梯度继续向氧化物内部扩散,固体碳接触不到氧化物内部,此时依靠CO/CO2传质(依据气固传质反应Cr2O3+CO→—Cr3C2+ CO2)。要使碳化反应完全,碳原子需要足够的势能跨过能垒,根据扩散定律:

要增大扩散系数,则须提高温度,然而反应温度过高会使产物粉末粗化程度大大增加,且碳扩散路程长,需要足够的时间,所以传统制备方法的反应温度高,保温时间长,产物粉末颗粒粗大。

图9 传统制备方法碳化过程示意图Fig.9 The processof traditional reaction

“前驱体-碳热反应”制备方法碳化过程如图10所示,前驱体制备过程中Cr(NO3)3分解产生细小的Cr2O3颗粒,与葡糖糖分解产生的碳均匀混合,Cr2O3颗粒内外有碳的存在,当温度达到临界反应温度时,开始碳还原反应,反应过程与传统制备方法的一样,但是因为Cr2O3颗粒内外同时进行碳化反应,较于传统工艺,相同温度下多处同时进行碳热还原反应,缩短了碳扩散路程,节约碳扩散的时间,使碳化反应可以在较低温度和较短保温时间下进行,就能获得粒径较小的碳化铬粉末。

图10 前驱体-碳热还原法的碳化过程示意图Fig.10 Theprocessof"precursor and carbon thermal reduction"reaction

产物中的碳以化合碳和游离碳两种形式存在,游离碳含量过大会导致产物粉末成分不均,出现团聚、异常长大等问题,影响产物粉末的使用性能。由图3可知,当Cr2O3碳化完全并形成Cr3C2后,产物中游离碳含量随配碳量的增加而增加,所以应在保证制备一定粒度的产物粉末后尽量减少配碳量。

本文介绍的制备方法还有个重要的技术特点:碳还原反应是在流动的氩气下进行的。上述反应过程中涉及两种反应机理:一种是Cr2O3与C之间的固-固反应;另一种是依靠CO/CO2传质进行的气-固反应。第一种机理可能发生反应(3),要使反应向右进行,满足吉布斯自由能:

第二种反应机理可能发生反应:

式中:PCO、PCO2分别为CO、CO2的分压,P0为标准态大气压,R为气体常数,i=5,8。

由方程式(5)可知减小PCO可使反应式(3)向右进行,而第二种反应机理比较复杂,要使反应式(7)向右进行,则需要CO和CO2的分压满足方程式(8),可以看出CO分压越小,CO2分压越大越好。根据相关资料,高温下CO2较易生成。不论哪种机理,高温下,减小CO气体分压,有利于Cr3C2生成。因此,流动的氩气将CO和CO2气体带离反应体系,促使反应式(3)和反应式(7)向右进行。

目前研究结果表明,碳热还原反应过程中两种反应机理是同时存在的,Cr2O3与碳的混合状态和紧密程度决定了何种反应机理占主导地位[19]。当Cr2O3相与碳相距较远时,第一种反应机理占主导,反之则第二种反应机理占主导。所以Cr2O3与碳的混合均匀,紧密相连,利于实现C的短途扩散,降低反应温度,减少碳化时间,避免碳化铬颗粒粗化。Cr的碳化物有Cr23C6、Cr7C3、Cr3C2三种,其化合物的存在形式与含碳量有关。其中Cr3C2的化学性质最稳定[20],富碳时相对更容易生成,而在配碳量少或高温耗碳造成贫碳时,则倾向于生成含碳量少的Cr23C6、Cr7C3相,如上述试验配碳量为6.53%和12.41%时就生成了Cr7C3相,并没有富碳相Cr3C2生成。说明反应过程中先形成亚稳相的Cr3C2-x(0≤x≤0.5),再转变成Cr3C2。

要使反应向右进行,同样满足吉布斯自由能

4 结论

(1)采用“硝酸铬和葡萄糖溶液混合→蒸发干燥得到前驱体→1100℃、保温1 h、氩气保护气氛下还原碳化”方法制备出碳化铬粉末,其相组成为单一的碳化铬(Cr3C2)相;产物粉末由100 nm左右的椭球体颗粒组成,且形貌均匀,分散性好,无明显团聚现象。

(2)配碳量影响碳化反应进程。配碳量过低时产物含有贫碳相碳化铬(Cr7C3),配碳量过高则会增加产物游离碳含量,影响产物粉末的品质,试验最佳配碳量为25.71%;

(3)采用的液相混合相比于传统的球磨混合使原料混合更加均匀,结合更紧密。此法缩短了碳的扩散路程,降低碳化反应能垒,有助于降低碳化温度、碳化时间。

[1] 王明超,赵志伟,杨德青,等.超细(纳米)硬质合金的制备研究进展[J].材料导报,2015,29(1):26-30. WANG Mingchao,ZHAO Zhiwei,YANG Deqing,et al.Research progress in preparation of Ultrafine(nano-structured)cemented carbide[J].MaterialsReview,2015,29(1):26-30.

[2] 程剑兵,庞思勤,王西彬,等.晶粒长大抑制剂对超细硬质合金刀具磨损性能的影响[J].现代制造工程,2015(6):1-5. CHENG Jianbing,PANG Siqin,WANG Xibin,et al.Influence of grain growth inhibitor on wear resistance of ultrafine cemented carbide cutting tools[J].Modern Manufacturing Engineering,2015(6):1-5.

[3] 林晨光.中国超细和纳米晶WC-Co硬质合金的研究开发概况[J].中国钨业,2005,20(2):19-23. LINChenguang.Research and developmentof ultrafine and nanograinedWC-Cohardmetals in China[J].China Tungsten Industry,2005,20(2):19-23.

[4] 王文广,张贺佳,王全兆,等.碳化物抑制剂对WC-2.5TiC-10Co超细晶硬质合金微观组织及力学性能的影响 [J].材料研究学报,2015,29(12):881-888. WANG Guangli,ZHANG Jiahe,WANG Zhaoquan,et al.Effect of carbide inhibitor on microstructures and mechanical properties of ultrafine grained carbide cementWC-2.5TiC-10Co[J].Chinese JournalofResearch,2015,29(12):881-888.

[5] 左中眉,栾道成,田瀚林,等.(W,Ti,Ta)C复式碳化物对WC-(6%~8%)Co超细硬质合金性能的影响 [J].中国钨业,2013,28(5):36-40. ZUO Zhongmei,LUAN Daocheng,TIAN Hanlin,et al.Effects of(W,Ti,Ta)C composite carbideson the propertiesofWC-(6%~8%)Coultra-fine cemented carbides[J].China Tungsten Industry,2013,28(5):36-40.

[6] 吴 鹏,温德才,刘少存,等.Cr3C2含量对纳米WC-6Co复合粉烧结的影响[J].闽南师范大学学报(自然科学版),2016(1):70-74. WU Peng,WEN Decai,LIU Shaocun,et al.Effect of Cr3C2addition on the sintering of nano WC-6Co powder[J].Journal of Minnan NormalUniversity(Nat.Sci.),2016(1):70-74.

[7] 姜中涛,李 力,陈 慧,等.一步还原法制备超细碳化钒铬粉末[J].粉末冶金材料科学与工程,2013,18(4):522-526. JIANG Zhongtao,LI Li,CHEN Hui,et al.Utrfine vanadium and chromium carbide powder prepared by direct reduction[J]. Materials Science and Engineering of Powder Metallurgy,2013,18(4):522-526.

[8] 吴其山.超细WC-Co硬质合金研究综述 [J].中国钨业,2005, 20(6):35-40. WUQishan.SummarizeoftheresearchonsuperfineWC-Cocemented carbides[J].China Tungsten Industry,2005,20(6):35-40.

[9] 林信平,曹顺华,李炯义,等.纳米晶W-25Cu复合粉末烧结行为的研究[J].中国钨业,2005,20(1):39-43. LIN Xinping,CAO Shunhua,LI Jiongyi,et al.Research on sintering behavior of nanograined W-25Cu composite powdder[J]. China Tungsten Industry,2005,20(1):39-43.

[10]陈 慧,栾道成,王正云,等.抑制剂对超细WC-Co硬质合金性能的影响[J].中国钨业,2011,26(1):34-37. CHEN Hui,LUAN Daocheng,WANG Zhengyun,et al.Effects of inhibitors on the properties of ultra fineWC-Co cemented carbide [J].China Tungsten Industry,2011,26(1):34-37.

[11]ZHAO Zhiwei,ZHENGHongjuan,WANG Yanrong,etal.Synthesis of chromium carbide(Cr3C2)nanopowdersby the carbonization of theprecursor[J].International JournalofRefractoryMetalsand Hard Materials,2011(29):614-617.

[12] ZHAO Zhiwei.Synthesis of V8C7-Cr3C2nanocomposite via a novel in-situ precursor method[J].International Journal of Refractory Metalsand Hard Materials,2016(56):118-122.

[13]ZHAOZhiwei,LIUYing.Synthesisofvanadium carbidenanopowders by thermal processing and their characterization [J].Powder Technology,2008(181):31-35.

[14] REZA E K,HOSSEIN M Z,VAHID N.Synthesis of chromium carbide by reduction of chromium oxide with methane[J]. International Journal of Refractory Metals and Hard Materials,2010,28(3):412-415.

[15]WANGSC,LINH T,NAYAKCPK,etal.Carbothermal reduction process for synthesis of nanosized chromium carbide via metalorganic vapor deposition[J].Thin Solid Films,2010,518(24):7360-7365.

[16] ZHAO Zhiwei,ZHENG Hongjuan,LIU Shaojing,et al.Low temperature synthesis of chromium carbide(Cr3C2)nanopowders by anovelprecursormethod[J].International JournalofRefractory Metalsand Hard Materials,2015(48):46-50.

[17]郝俊杰,罗 骥,郭志猛,等.一种纳米碳化铬粉末的制备方法:200610011691.0[P].2007-12-26.

[19]张雪峰,方民宪,同艳维,等.碳热还原法制取碳化铬、金属铬的热力学分析[J].材料导报:研究篇,2010,24(9):108-110. ZHANG Xuefeng,FANG Minxian,TONG Yanwei,et al.Study on thermodynamic principle ofpreparation ofCr3C2and Cr by carbonheat reducing[J].Materials Review:Journalofmaterials research,2010,24(9):108-110.

[20]MAHAJAN M,RAJPOOT S,PANDEY O P.In-situ synthesis of chromium carbide(Cr3C2)nanopowders by chemical-reduction route[J].International Journal of Refractory Metals and Hard Materials,2015,50(5):113-119.

Preparation and M echanism of Chrom ium Carbide Nanopowder by Precursor Carbon Thermal Reduction M ethod

XIELonglong,TANGJiancheng,YENan

(SchoolofMaterials Scienceand Engineering,Nanchang University,Nanchang 330031,Jiangxi,China)

As chromic nitrate dissolved in glucose solvent,the precursor powder which contained chromium was obtained by drying,and the ultrafine Cr3C2powderwas prepared through carbonization of the precursor powder.The productswere characterized by TG-DSC,XRD,SEM and TEM.The resultsshow that the increase ofcarbon contents will be benefit to accelerate the carbothermic reaction,while the carbon contents reducerwill produce carbon poor phase(Cr7C3),the carbon contents increaserwillenhance the carbon residue.The best carbon contents is 25.71%. The powderswith the single phase of Cr3C2can be synthesized under the conditions of 1 100℃,1 h,display good dispersion and aremainly composed ofspheroidalparticles,with a particle size around 100 nm,and show no obvious agglomerating phenomenon.

chromium carbide;nanopowder;precursor;phase composition;microstructure

TF123

A

10.3969/j.issn.1009-0622.2017.02.009

2016-11-11

国家自然科学基金项目(51364036,51471083)

谢龙龙(1991-),女,江西吉安人,硕士研究生,研究方向:粉末冶金。

唐建成(1973-),男,湖南永州人,教授,主要从事粉末冶金、高性能材料制备和成型研究。