放电等离子烧结温度对Ti-13Nb-13Zr合金在人工模拟体液中耐腐蚀性能的影响

2017-05-25何远怀张玉勤蒋业华周荣

何远怀,张玉勤, 2,蒋业华,周荣

放电等离子烧结温度对Ti-13Nb-13Zr合金在人工模拟体液中耐腐蚀性能的影响

何远怀1,张玉勤1, 2,蒋业华1,周荣1

(1. 昆明理工大学材料科学与工程学院,昆明 650093;2. 云南省钛材应用产品工程技术研究中心,楚雄 651209)

利用放电等离子烧结技术(spark plasma sintering,SPS)制备Ti-13Nb-13Zr(TNZ)生物医用合金,采用开路电位、动电位极化曲线、电化学阻抗谱和X射线光电子能谱等研究烧结温度对合金在Hank’s人工模拟体液中电化学腐蚀性能的影响,并与纯Ti(TA1)和Ti-6Al-4V(TC4)合金进行对比。结果表明:与TA1和TC4合金相比,SPS制备的TNZ合金具有较高的自然腐蚀电位corr、较低的极化电流密度corr以及较高的线性极化电阻p,并随烧结温度升高,耐腐蚀性能逐渐增强。该合金在模拟人工体液中耐腐蚀性能优异的主要原因是合金表面形成稳定、均匀且保护性更强的复合氧化物钝化膜,钝化膜由 TiO2,Nb2O5和ZrO2组成;随烧结温度升高,合金获得较高的致密度和近β型单相组织,耐腐蚀性能提高。

Ti-13Nb-13Zr合金;放电等离子烧结;Hank’s溶液;烧结温度;电化学腐蚀

Ti-13Nb-13Zr合金是20世纪90年代Davidson和Kovascs发明并发展起来的一种近β型生物医用钛合金,该合金具有低弹性模量、中高强度、高韧性、高疲劳强度、优良的耐腐蚀性能以及良好的生物相容性。与目前临床应用最广泛的纯钛(弹性模量为105GPa)和Ti-6Al-4V合金(弹性模量为110 GPa)相比,Ti-13Nb- 13Zr合金的弹性模量(79 GPa)低25%~28%,平面断裂韧性(42~65 MPa/m1/2)高20%,剪切模量低30%~ 40%[1−2]。其合金组成元素不含对人体细胞有毒的Al和V元素,长期使用不易造成安全隐患。Ti-13Nb-13Zr合金现已列入国际外科植入用钛合金标准(ASTM F1713, UNS R58130),已在国际范围内推广应用。利用传统粉末冶金方法制备Ti-13Nb-13Zr合金所需要的烧结温度较高,烧结时间长,Zr及Nb高熔点元素的加入使得材料存在明显的偏析、组织不均匀、夹杂、孔洞及晶粒过大等冶金缺陷问题。放电等离子烧结(spark plasma sintering,SPS)是一种新型特种粉末烧结成形技术[3],本文作者前期研究了烧结温度对SPS制备Ti-13Nb-13Zr合金微观组织与致密度的影响[4],结果表明:合金的致密度为98.0%~98.5%,随烧结温度升高,出现α-Ti向β-Ti转变的过程,β-Ti相的含量逐渐增加,合金具有良好的力学性能。作为长期植入人体的医用材料,不仅要求具有优异的力学性能,同时也要求在人体环境中具有良好的耐腐蚀性能。在动物试验临床应用中发现,钛或钛合金植入体受到长期的接触摩擦以及生理环境的腐蚀。这种腐蚀行为的发生会导致钛或钛合金表面的氧化层腐蚀溶解,使得周围组织中元素离子富集,从而引起细胞变性及组织病变等;另外,磨损与腐蚀的发生导致部分合金颗粒脱落,从而加速磨损腐蚀,造成植入材料脱落和失效等[5−8]。对放电等离子烧结法制备的Ti-13Nb- 13Zr合金进行的研究,特别是烧结温度对其耐腐蚀性能的影响,国内外尚没有完整的报导。本实验采用放电等离子烧结技术制备Ti-13Nb-13Zr生物医用合金,采用Hank’s人工模拟体液作为腐蚀介质,在体外模拟生物环境,利用开路电位、动电位极化曲线和电化学阻抗谱等电化学测试方法研究其电化学腐蚀行为及其腐蚀机制和失效行为,为Ti-13Nb-13Zr(TNZ)合金在骨植入临床的应用提供参考依据。

1 实验

1.1 合金制备

实验原材料选用纯度为99.9%、粒径小于25μm的Ti,Nb和Zr粉末,按Ti-13Nb-13Zr合金的名义成分配料,将混合粉末放入球磨罐中,按球料质量比3:1加入不锈钢球,同时加入无水乙醇,将球磨罐抽真空至10Pa,以300 r/min的转速球磨混粉10h。将混合均匀的粉末于真空干燥箱中烘干后装入石墨模具中,利用SPS−515S型放电等离子烧结设备(SPS Syntex Inc,Japan)进行放电等离子烧结。烧结工艺为:以100℃/min的速率升温至目标烧结温度,保温5 min后随炉快速冷却;烧结过程中系统真空度<10 Pa,并持续外加40 MPa的轴向压力。根据前期初探性实验,当烧结温度在1200℃及以上时,烧结体的原料粉末出现熔化现象,而烧结温度在950 ℃以下时,由于烧结温度过低,烧结体组织及性能不佳,因此本实验选取的烧结温度范围为1000~1200 ℃,分别为1000,1050,1100,1150和1200℃。用于性能对比的纯钛(TA1)和Ti- 6Al-4V合金(TC4,退火态)均由云南钛业股份有限公司提供,成分与性能均符合GB/T 13810—2007要求。

1.2 电化学腐蚀实验

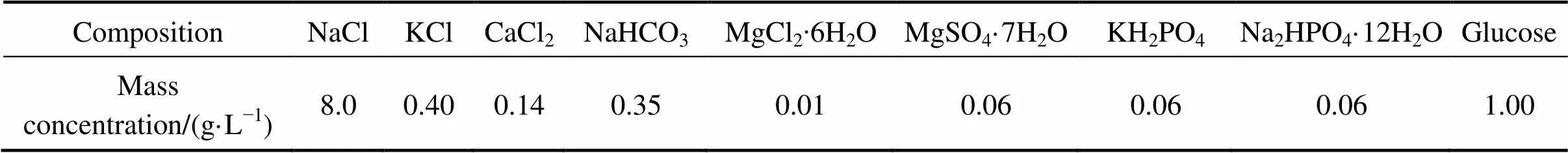

将烧结试样线切割成尺寸为10 mm×10 mm×5 mm的块状样品,用SiC砂纸逐级打磨至2000#砂纸,然后抛光到表面光亮,分别用丙酮、无水乙醇和去离子水在超声波清洗机上清洗,自然干燥。用铜导线从块体的一个端面(10 mm×10 mm)引出接线,背面为测试工作面(10 mm×10 mm),用环氧树脂粘接非工作面,以保护试样和接线口。实验用的介质溶液为Hank’s人工模拟体液,具体成分列于表1,所用试剂均为分析纯。参比电极为饱和甘汞电极(SCE),铂极为辅助电极。用HCl和NaOH溶液调节腐蚀介质溶液pH值至7.20±0.05,恒温水浴箱使实验温度维持在(37±0.5)℃。

电化学测试在CHI660D电化学工作站完成,采用标准三电极体系,Ti-13Nb-13Zr合金试样作为工作电极,SCE为参比电极,Pt电极为辅助电极(面积大于工作电极)。每次进行实验前,将工作电极预先静置于溶液中1 h,待体系稳定后进行电化学测试。分别进行开路电位、动电位极化曲线和电化学阻抗谱(EIS)等电化学测试。开路电位测量从试样放入测试溶液中开始,测试时间为10 h;动电位极化曲线的测试电位区间为−1500~3000 mV,电位扫描速度为1 mV/s;交流阻抗测试频率为10−2~105Hz,交流正弦波幅度值为10 mV。交流阻抗谱测试数据利用ZSimpWin软件进行拟合及分析。每次测试后均更换新的工作电极,所有电化学实验均测试3次,以确认其具有良好的重复性。

表1 Hank’s人工模拟体液的组成

1.3 材料表征

采用VG ESCLAB 250型光电子能谱仪(XPS)分析合金表面形成的氧化物类型。具体参数为:采用Al Kα作为X射线源,微聚集单色器,工作电压12 kV,电流6 mA,功率72 W,样品室真空度为10−6Pa,分辨率为0.5 eV。XPS谱数据以标准C 1s的结合能峰值(284.8 eV)作为内标。

2 结果与讨论

2.1 开路电位

开路电位(稳态电位)即材料电极与参比电极之间的电位差,反映材料本征的热力学稳定性及腐蚀金属或合金电极的表面状态[9]。根据电化学原理,开路电位corr往正方向位移,表明材料失去电子的倾向越低,则腐蚀倾向越低;反之,corr往负方向位移,则材料失去电子的倾向越大,腐蚀倾向越高。图1所示为不同烧结温度下制备的TNZ合金的开路电位–时间曲线(OCP曲线)。从图1看出,随着在Hank’s溶液中浸泡时间延长,合金的开路电位往正方向偏移,随后逐渐趋于稳定。这表明合金表面逐渐形成一层稳定、完整的钝化膜,对材料表面具有保护作用[10]。根据测试结果,不同温度下烧结的TNZ合金比TA1与TC4均具有更高的corr,并且随烧结温度升高,TNZ合金的corr逐渐升高,这初步表明TNZ合金的抗腐蚀性能优于TA1和TC4,并随烧结温度升高,合金的抗腐蚀性能增强。但腐蚀倾向说明的只是腐蚀金属热力学意义上的趋势,单从开路电位的高低并不能判断材料的腐蚀速度。

2.2 动电位极化曲线

图2所示为合金在Hank’s溶液中静置60 min稳定后测得的动电位极化曲线。由图可见,TNZ合金与TAl和TC4合金的阴极极化过程相似,且烧结温度对TNZ合金的阴极极化行为影响较小;除TC4合金,所有TNZ合金和TA1h合金在阳极极化过程中都长期保持相对稳定的电流密度(pass),即使电压上升至 3000 mV(vs. SCE)也没有发生活化–钝化转变;当电压上升到1200 mV后,电流密度有缓慢增长的趋势,这可能是由于随电压升高,表面氧化膜厚度增长不足,电流密度对其进行的补偿。根据YUS等[10]的研究,电流密度缓慢升高是由于TiO和Ti2O3等亚氧化钛被氧化成TiO2,在此氧化过程中消耗部分极化电流。电极电位相对较大时,阳极钝化态小,形成更高价态[11]。TC4合金的阳极极化过程中电流密度在−510~800 mV(SCE)间发生振荡,呈现活化–钝化特征,这说明TC4合金的表面钝化膜发生了电腐蚀溶解与生长交替进行的过程。TNZ合金具有较宽的钝化区间,说明TNZ合金比TA1和TC4更容易钝化,且钝化稳定。

图1 TA1与TC4合金以及不同温度下烧结的TNZ合金的开路电位曲线

图2 不同温度下烧结的TNZ合金以及TA1与TC4的动电位极化曲线

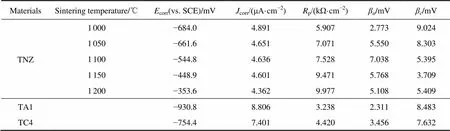

表2所列为不同烧结温度下制备的TNZ合金以及TA1与TC4合金在Hank’s溶液中的动电位极化曲线参数。其中corr为腐蚀电位,corr为自腐蚀电流密度,p为线性极化电阻,β为阳极塔费尔斜率,β为阴极塔费尔斜率。由动电位极化曲线获得的腐蚀电位比由开路电位曲线(图1)得到的腐蚀电位小,这是由于动电位极化曲线测试的扫描电位是从−1500 mV开始的,比开路电位曲线测试的开始电位更负,极化作用使阴极极化过程阻滞,导致合金腐蚀电位降低,并且合金表面自发形成的钝化层发生部分溶解,因此动电位极化曲线测试的腐蚀电位与开路电位曲线相比发生 负移。

根据材料的自腐蚀电流密度可计算材料的腐蚀速率,从而评价其耐腐蚀性能。在腐蚀过程中,根据法拉第定律:

式中:为金属的相对原子质量;为金属离子价数;为法拉第常数;corr为自腐蚀电流密度。从式(1)可知,腐蚀速率与自腐蚀电流密度成正比,自腐蚀电流密度越小,腐蚀速率越低,表明表面钝化膜对材料的保护能力越好[9]。从表2可见随烧结温度升高,TNZ合金的自腐蚀电流密度(corr)逐渐降低,腐蚀电位(corr)升高,线性极化电阻(p)升高,这表明烧结温度对合金的耐腐蚀性能有一定的影响。有研究表明:合金元素(除了V和Fe元素以外)在腐蚀介质中形成的氧化物,以离散团簇的形式出现在Ti合金基体上[12]。当合金元素均匀分布在Ti合金中时,这些离散的氧化物团簇就在Ti合金基体上均匀分布,使得合金表面形成稳定的钝化层,从而增强合金的耐腐蚀性能。根据 Arrhenius方程:

(2)

式中:为扩散速率;为 Arrhenius常数;a为活化能;为气体常数;为绝对温度。从式(2)可知,元素扩散速率取决于温度。烧结温度较低时,随烧结温度升高,元素扩散加速,合金元素能快速均匀分布于基体合金中,在腐蚀介质中形成氧化物团簇而增强合金的耐腐蚀性能[12]。因此,当烧结温度为1200 ℃时,TNZ表现出最优异的抗腐蚀性能。真空自耗电弧熔炼或传统粉末冶金烧结法制备的α-Ti相和β-Ti相尺寸达100 μm级别[3],而本研究采用SPS制备的TNZ合金中α-Ti相和β-Ti相的尺寸都非常细小均匀(10 μm级别),细小且稳定的相组织使得晶界细化,从而使材料的耐腐蚀性能提高。

综合corr,corr和p等参数判断,SPS制备的TNZ合金的耐腐蚀性能优于TA1和TC4合金;随SPS烧结温度升高,TNZ合金的耐腐蚀性能增强。

表2 不同烧结温度下制备的TNZ合金以及TA1与TC4的动电位极化曲线参数

2.3 电化学阻抗谱

电化学阻抗谱(EIS)是检测材料表面钝化层耐腐蚀性能的有效方式。相关研究表明[13],钛及钛合金在人工模拟体液中进行电化学腐蚀时容易形成双层钝化膜,包括内层致密层和外层多孔层,结合合金在Hank’s溶液中的腐蚀行为特点,建立图3所示的等效电路模型。图中,s为溶液电阻;CPEp和p分别代表合金外部多孔氧化膜层的常相位角元件和电阻,其反映在高频区域,外部多孔氧化膜层电荷传递电阻与溶液界面之间的反应特性;CPEc和c分别代表合金内部致密氧化膜层的常相位角元件和电阻,其反映在中/低频区域,内部致密氧化膜层与溶液之间的反应特性。图4所示为不同温度烧结的TNZ合金及TA1,TC4在Hank’s溶液中的电化学阻抗谱拟合曲线,图中没有出现感抗弧;随烧结温度升高,TNZ合金的半圆弧(图4(a))直径增大,应该是合金钝化膜的保护作用增强,导致合金的耐腐蚀性提高。在Bode-Z图(图4(b)所示)高频区,除TA1及TC4外,所有TNE合金的曲线都几乎重叠在一起且逐渐趋于0,表明TNZ合金对Hank’s溶液具有很好的浸润效果,溶液在合金表面的渗透量已达到饱和值。在Bode-Phase图(见图4(c))低频区内,随烧结温度升高,TNZ合金的相位角逐渐降低;在中频区内,相位角位于75°附近,体现了TNZ合金钝化膜的非理想电容特征;在高频区内,相位角趋于0°,呈现Hank’s溶液的纯电阻特征。

图3 不同烧结温度制备的TNZ合金、TA1及TC4的等效电路模型

图4 不同温度烧结的TNZ合金、TA1及TC4的电化学阻抗谱

表3 不同温度下烧结的TNZ合金以及TA1与TC4的电化学阻抗谱拟合值

表3所列为不同温度烧结的TNZ合金以及TA1与TC4在Hank’s溶液中的电化学阻抗谱拟合值。从表3可看出,合金内部致密层电阻(c)比外部多孔层电阻(p)大4个数量级,并且TNZ,TA1及TC4合金的外部多孔层电阻(p)数值相差较小,可以推测合金主要依靠内部致密层抵抗溶液腐蚀。根据表3中三种合金的c数值可以判断,TNZ合金的内部致密钝化膜层对Hank’s模拟体液抗腐蚀的作用明显高于TA1和TC4,随SPS烧结温度升高,TNZ的抗腐蚀性能升高。烧结温度达到1200℃时,TNZ合金的电阻c增加到7.428×105Ω/cm2。同时内部致密钝化膜层厚度增加使得CPEc下降[14],由CPEc可以推断,TNZ合金致密钝化膜层厚度大于TA1和TC4(TC4的钝化膜厚度大于TA1),烧结温度达到1200 ℃时,TNZ合金的CPEc减小至13.9 μF/cm2;从表3看出,不同合金的p与CPEp相差都不大,表明合金成分与烧结温度对钛合金表面钝化膜的外部多孔钝化膜层的影响都较小。等效电路图中各拟合参数的误差卡方值χ均处于10−4附近,可见测试值与拟合数据吻合度较好,利用图3等效电路模型及拟合参数可以较精确地模拟和分析合金的电化学性能。

2.4 XPS

图5所示为在1200 ℃温度下烧结的TNZ合金电化学腐蚀后表面钝化膜的X射线光电子能谱(X-ray photoelectron spectrum, XPS)。从图5(a)的全谱分析可知,TNZ合金钝化膜的表面含有Ti,Nb,Zr,O和C元素。可以推测C1s峰来自标样及混合金属粉末在石墨模具烧结过程中带来的污染。从图5(b)~(d)看出,Ti,Nb和Zr图谱均由一组双叠峰组成。如图5(b)所示,Ti 2p双叠峰出现在458.7和464.3 eV,分别对应Ti4+2p3/2和Ti4+2p3/2,由此推测表面钝化膜中Ti以TiO2形式存在。Nb 3d谱峰分解为结合能为207.55和 210.32 eV的一组双叠峰,对应为Nb5+,证明存在Nb2O5。Zr 3d谱峰的Zr4+结合能位于182.82和185.20 eV位置。图5(e) O1s图谱分解为2个单峰,分别对应O2−(530.51 eV)和OH−(531.70 eV)。OH−主要是由于TiO2的亲水性[15],而O2−则是与合金表面Ti,Nb和Zr的氧化钝化膜有关。基于XPS分析,确定TNZ合金在Hank’s溶液中形成的钝化膜主要由稳定性和保护性更强的TiO2,Nb2O5和ZrO2组成。

钛及钛合金在腐蚀介质中耐腐蚀性能的优劣与其表面形成的钝化膜密切相关,包括钝化膜自身的组织、结构、致密度及电性能[13]。与TA1和TC4相比,本研究采用放电等离子烧结制备的Ti-13Nb-13Zr生物医用合金,由于Ti,Nb及Zr原子之间通过共享d-轨道电子的未配对电子,从而形成共价键[16]。同时Nb和Zr还能增加Ti合金的热力学稳定性,使合金表面形成更稳定、更有保护性的钝化膜,钝化膜主要成分为:TiO2,Nb2O5和ZrO2,而ZrO2为金红石型结构,这种结构的氧化膜与基体钛结合紧密,对基体钛合金有很强的保护作用,因而TNZ合金具有更好的耐腐蚀性能。在TC4合金中,Al金属的自腐蚀电位较Ti金属要低,Al固溶于α-Ti相导致合金的自腐蚀电位降低,从而加速α相的腐蚀,所以TC4的抗腐蚀性能比纯钛的稍差。

前期研究表明[3],随烧结温度升高,出现α-Ti相向βTi相的转变,合金中βTi相的含量增加,因此Ti-13Nb-13Zr合金为近β合金,含有部分α相。一方面,α-Ti相和βTi相之间存在结构和热力学参数的差异,使得两者的电极电位不同而构成微腐蚀原电池,所以当α和β两相的数量趋于相等时,会加速合金的腐蚀,降低合金的耐腐蚀性能。当烧结温度升高时,根据 Arrhenius方程,TNZ合金中的合金元素加速扩散,合金元素能快速均匀地分布于基体合金中,Nb固溶于Ti中使耐腐蚀性较好的βTi数量增加,α相减少,同时也避免两相间产生微腐蚀原电偶。另一方面,β相比α相具有更好的耐腐蚀性能。TNZ合金中的Nb为β相稳定元素,并且Nb的自腐蚀电位较Ti高,Nb固溶于β-Ti相时将提高合金的自腐蚀电位,减缓β相的腐蚀;但当烧结温度较低时,由于保温时间很短(5 min),Nb元素来不及扩散并固溶到Ti基体中,从而保留较多的原始α-Ti相,因而合金的耐腐蚀性能相对较差。其次,Zr和Nb元素在基体中均匀分布,当合金浸泡在腐蚀介质中时,这些合金元素以氧化物团簇的形式(ZrO2,Nb2O5)进一步增强合金的耐腐蚀性能。ZrO2为金红石型结构,这种结构的氧化膜与基体钛结合紧密,对钛合金有很强的保护作用。烧结温度较低时,合金致密度相对较低,使合金表面组织的不连续和不均匀性升高,致使合金很难生成连续致密且耐腐蚀的氧化膜;同时,低致密度合金中的孔隙使腐蚀介质进入到基体内部而发生缝隙腐蚀,而随烧结温度升高,合金致密度提高,孔隙数量减少,腐蚀区域表面积减小,因而腐蚀减弱。因此,较高温度下烧结的Ti-13Nb-13Zr合金表现出更好的耐腐蚀性能。

综上所述,对于放电等离子烧结制备Ti-13Nb- 13Zr生物医用合金,适当提高烧结温度能有效提高合金在人工模拟体液中的耐腐蚀性能,在1200℃烧结时可获得最佳的耐腐蚀性能,在人体替代与植入医用材料方面具有广阔的应用前景。

图5 1 200℃烧结的TNZ合金动电位极化后表面钝化膜的XPS分析

3 结论

1) 在Hank’s人工模拟体液中,与TA1和TC4合金相比,采用放电等离子烧结制备的Ti-13Nb-13Zr合金在腐蚀热力学方面上具有较低的开路电位corr,腐蚀动力学上具有较低的极化电流密度corr和较高的线性极化电阻p,具有良好的耐腐蚀性能。随烧结温度升高,合金的耐腐蚀性能增强。

2) 随烧结温度升高,β相稳定元素在Ti-13Nb- 13Zr合金的基体中分布更均匀。在Hank’s人工模拟体液中,Ti-13Nb-13Zr合金表面易形成均匀、稳定且保护性强的钝化膜,由TiO2,Nb2O5和ZrO2组成,因而合金具有良好的抗腐蚀性能。

[1] MOSIALEK M, NAWRAT G, SZYK L et al. Anodic oxidation of the Ti-13Nb-13Zr alloy[J]. Journal of Solid State Electrochemistry, 2014, 18(11): 3073−3080.

[2] BOYE R R, WELSCHG, COLLINGSE W. Materials Properties Handbook: Titanium Alloys[M]. Ohio, USA: ASM International, Materials Park, 1994.

[3] 张久兴, 刘科高, 周美玲. 放电等离子烧结技术的发展和应用[J]. 粉末冶金技术, 2002, 20(3): 129−134. ZHANG Jiuxing, LIU Kegao, ZHOU Meiling. Development and application of spark plasma sintering[J]. Powder Metallurgy Technology, 2002, 20(3): 129−134.

[4] 张玉勤, 黄海广, 师晓莉, 等. 放电等离子烧结温度对Ti-13Nb-13Zr合金微观结构的影响[J]. 功能材料, 2010, 23(3): 292−294. ZHANG Yuqin, HUANG Haiguang, SHI Xiaoli, et al. Effect of spark plasma sintering temperature on microstructure of Ti-13Nb-13Zr alloys[J]. Functional Materials, 2010, 23(3): 292− 294.

[5] ALAGIC I, CVIJIVCZ, MITROVIC S. Wears and corrosion behaviour of Ti-13Nb-13Zr and Ti-6Al-4V alloys in simulated physiological solution[J]. Corrosion Science, 2011, 53(2): 796− 808.

[6] GEETHA M, SINGH A K, ASOKAMANI R, et al. Ti based biomaterials, the ultimate choice for orthopaedic implants-A review[J]. Progress in Materials Science, 2009, 54(3): 397−425.

[7] NIINOMI M. Mechanical properties of biomedical titanium alloys[J]. Materials Science and Engineering A, 1998, 243(1/2): 231−236.

[8] NIINOMI M. Recent metallic materials for biomedical applications[J]. Metallurgical and Materials Transactions A, 2002, 33(3): 477−486.

[9] 曹楚南. 腐蚀电化学原理[M]. 北京: 化学工业出版社, 2008: 99−110. CAO Chunan. Principles of Electrochemistry of Corrosion[M]. Beijing: Chemical Industry Press, 2008: 99−110.

[10] YUS Y, SCULLYJ R. Corrosion and passivity of Ti-13Nb-13Zr in comparison toother biomedical implant alloys[J]. Corrosion, 1997, 53(12): 965−976.

[11] 沈慕昭. 电化学基本原理及其应用[M]. 北京: 北京师范大学出版社, 1987: 204−288. SHEN Muzhao. Electrochemical Basic Principle and its Application[M]. Beijing: Beijing Normal University Press, 1987: 204−288.

[12] 付艳艳, 于振涛, 周廉, 等. 显微组织对Ti-13Nb-13Zr医用钛合金力学性能的影响[M]. 稀有金属材料与工程, 2005, 34(6): 881−885. FU Yanyan, YU Zhentao, ZHOU Lian et al. Influence of microstructure on tensile strength and fracture toughness of a Ti-13Nb-13Zr alloy [J]. Rare Metal Materials and Engineering, 2005, 34(6): 881−885.

[13] OKAZAKIY, OHOTA M, ITO Y, et al. Corrosion resistance of implant alloys in pseudo physiological solution and role of alloying elements in passive films[J].Materials Transactions, 1997, 38(1): 78−84.

[14] FEKRY A M, EISHERIF R M. Electrochemical corrosion behavior of magnesium and titanium alloys in simulated body fluid[J]. Electrochimica Acta, 2009, 54(28): 7280−7285.

[15] GUDIC S, RADOSEVIC J, KLISKIC M. Study of passivation of Al and Al-Sn alloys in borate buffer solution using electrochemical impedance spectroscopy[J]. Electrochimica Acta, 2002, 47(18): 3009−3016.

[16] YUS Y, SCULLYJ R, VITUSCM. Influence of niobium and zirconium alloyingadditions on the anodic dissolution behavior of activated titanium in HCl solutions[J]. Journal of the Electrochemical Society, 2001, 148: 68−78.

(编辑 汤金芝)

Effect of spark plasma sintering temperature on electrochemical corrosion properties of Ti-13Nb-13Zr alloy in simulated artificial body fluid

HE Yuanhuai1, ZHANG Yuqin1, 2, JIANG Yehua1, ZHOU Rong1

(1. School of Materials Science and Engineering, Kunming University of Science and Technology, Kunming 650093, China; 2. Engineering Technology Research Center of Titanium Products and Application of Yunnan Province, Chuxiong 651209, China)

Biomedical Ti-13Nb-13Zr alloys were prepared by spark plasma sintering (SPS). The effects of different sintering temperature on electrochemical corrosion properties were investigated in Hank’s solution by open-circuit potential, potentiodynamic polarization, electrochemical impedance spectroscopy and X-ray photoelectron spectroscopy measurement. Pure Ti (TA1) and Ti-6Al-4V (TC4) alloys were also investigated to make a comparison. The results show that TNZ alloys have higher spontaneous corrosion potential (corr) in thermodynamics of corrosion, lower polarization current density (corr) and higher linear polarization resistance (p) in kinetics of corrosion compared with TA1 and TC4 alloys. The corrosion resistance of TNZ alloys is improved with increasing the sintering temperature. The main factors of the excellent corrosion resistance of TNZ alloys in simulated artificial body fluid are attributed to the stable, homogeneous and more protective passive film formed on the surface of alloy, which consists of TiO2, Nb2O5and ZrO2. With the increase of the sintering temperature higher density, β-type single phase microstructure and improved of corrosion resistance are obtained.

Ti-13Nb-13Zr alloy; spark plasma sintering; Hank’s solution; sintering temperature; electrochemical corrosion

TG146.2

A

1673-0224(2017)02-190-08

国家自然科学基金资助项目(31660262);云南省教育厅科学研究基金资助项目(2016ZZX049);云南省省院省校科技合作专项项目(2013IB006)

2016−06−12;

2016−09−18

张玉勤,教授,博士。电话:13708861776;E-mail:276889041@qq.com