超音速火焰喷涂WC-12Co涂层高温摩擦−磨损性能

2017-05-19王进春孔德军

王进春,孔德军,2

超音速火焰喷涂WC-12Co涂层高温摩擦−磨损性能

王进春1,孔德军1,2

(1.常州大学机械工程学院,江苏常州,213016) 2.常州大学江苏省材料表面科学与技术重点实验室,江苏常州,213164)

采用超音速火焰喷涂法在H13钢表面制备WC-12Co涂层,通过扫描显微镜、X线衍射仪和能谱仪分析其表面−界面形貌、物相和化学元素组成。利用球/平面接触方式进行涂层高温磨损试验,通过扫描电镜和能谱仪分析磨痕形貌和化学元素的变化,讨论高温对涂层摩擦因数和磨损性能的影响。研究结果表明:涂层界面致密,与基材紧密结合;在600,700和800℃时涂层平均摩擦因数分别为0.395 5,0.327 1和0.266 4;600℃时涂层以黏着磨损为主,700℃时涂层以氧化磨损为主,并伴有磨粒磨损,800℃时涂层以严重的氧化磨损为主。

超音速火焰喷涂;WC-12Co涂层;表面;界面;摩擦因数;磨损性能

H13是一种C-Cr-Mo-Si-V型热作模具钢[1],具有良好的韧性、热强性、热稳定性、抗氧化能力和抗热疲劳性能等优点,广泛应用于热锻、热挤压和压铸等模具制造[2]。热作模具的工作温度约为600℃,在与金属接触、挤压、摩擦过程中,磨损较常温下更为严重,容易引起模具加工精度降低,甚至失效[3],因此,在热作模具表面制备耐高温磨损的涂层,延长其使用寿命成为材料表面改性研究的热点。热喷涂形成的WC-Co金属陶瓷涂层具有良好的耐磨性和抗高温性,已被广泛应用于许多领域,其中超音速火焰喷涂(HVOF)具有低焰流温度和高焰流速度的优点,可以减少喷涂过程中WC粉末颗粒脱碳和氧化等问题[4],具有硬度高、耐磨性能优异、耐高温性能好等优点,可以应用于热作模具表面改性处理。然而,有关WC-Co涂层的研究主要集中于粉末类型[5−6]、喷涂工艺[7−8]、微观组织[9−11]、力学性能[12]等方面,而对涂层高温下磨损性能的研究甚少。在此,本文作者以热作模具钢H13为基体材料,采用超音速火焰喷涂方法在其表面制备一层WC-12Co涂层,分析其在600,700和800℃高温时摩擦−磨损行为,以便为其在热作模具表面改性处理中应用提供实验依据。

1 实验

基材为H13热作模具钢成分(质量分数)为:C 0.32%~0.45%,Si0.80%~1.20%,Mn 0.20%~0.50%,Cr4.75%~5.50%,Mo 1.10%~1.75%,V 0.80%~1.20%,S,P小于等于0.03%,其余为Fe。喷涂粉末为DG WC-12Co(质量分数,%)。喷涂前先用酒精清洗试样表面,然后用75μm棕刚玉磨料对试样表面进行喷砂粗化处理。在XM−8000超音速喷涂系统上进行喷涂试验,以航空煤油为燃料,高压O2为助燃气体,N2为送粉气体。其工艺参数为油压1.25MPa,氧压1.58 MPa,水温40℃,喷枪压0.95MPa。制备的涂层试样经打磨抛光后,采用JSUPRA55型场发射扫描电镜观察涂层表面−界面形貌,通过HV−1000型显微维氏硬度仪测量涂层的显微硬度,在涂层上任取5个点,载荷为300 g,压头保持时间为15 s,取其平均值。磨损试验在HT−1000高温摩擦磨损试验机上进行,摩擦方式为旋转式,对磨副为直径5mm的Si3N4陶瓷球,高温炉加热温度为600,700和800℃,加载载荷为20N,摩擦副主轴转速为1 000 r/min,摩擦半径为4mm,试验时间为40min。高温磨损试验后,摩擦因数由高温摩擦磨损试验机自带软件跟踪获得,并通过扫描电镜和能谱仪分析涂层磨损后形貌和化学元素的面分布,磨损轮廓则通过CFT−I型多功能材料表面综合性能测试仪测量获得。

2 分析与讨论

2.1 涂层表面−界面形貌和能谱分析

图1 WC-12Co涂层表面−界面形貌与EDS分析Fig.1 Surface-interfacemorphologies and EDSofWC-12Co coating

图1 (a)所示为WC-12Co涂层表面形貌。可见:颗粒间距明显,这是由于超音速火焰在涂层表面停留时间较短,黏结相金属Co熔化,而陶瓷相WC颗粒没有完全熔化,分散在熔融的金属Co中,整体以半熔融状态进行高速沉积的缘故。图1(b)所示为涂层界面形貌。可见涂层致密,厚度约为l50μm,与基体结合紧密。在超音速气流冲击作用下喷涂颗粒充分变形,当半熔融状的颗粒流撞击基体时,WC嵌入到基体表面,形成互相咬合状态。同时,熔融态Co具有良好的润湿性,渗透到WC相颗粒撞出的凹坑中,与基体紧密接触后,凝固形成良好互锁状态,减少了在磨损过程中涂层剥落现象。对图1(a)中所示位置进行EDS分析可知,W原子峰线很强,C原子峰线较强,如图1(c)所示,涂层的成分(质量分数)为W 72.93%,C 16.32%,Co 7.90%,Cr0.45%,O 2.40%,这进一步验证了涂层的主要成分为W和C,同时,涂层表面有Co,Cr和O存在,其中Co是喷涂粉末的组成成分,Cr为基体中元素,O的存在与以高压O2作助燃气体有关。

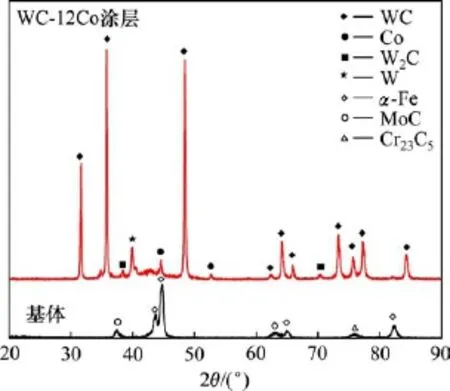

2.2 磨损前XRD分析

图2所示为喷涂前后试样表面XRD图谱。从图2可见:α-Fe,MoC和Cr23C5相为基体的组成物相,其中α-Fe相的衍射峰很强,是基体的主要组成物相。WC和Co相为WC-12Co涂层的组成物相,且WC相所占的比例较高。同时,XRD还显示涂层中微量W2C和W相的存在,这是由于超音速火焰喷涂(HVOF)过程中出现了轻微的WC氧化、脱碳现象,生成了W2C。涂层中高含量的WC确保了涂层的高硬度,用显微维氏硬度仪测得涂层平均显微硬度(HV0.3)为1 326,有利于提高其耐磨性能。

图2 WC-12Co涂层和基体XRD分析Fig.2 XRD analysis ofWC-12Co coating and substrate

2.3 摩擦因数与磨损轮廓

图3(a)所示为摩擦因数与磨损时间的关系曲线。从图3(a)可见:在整个磨损试验阶段(0~40m in),涂层在600,700和800℃时平均摩擦因数分别为0.395 5, 0.327 1和0.266 4。随着温度的升高,摩擦因数减小,这是由于在高温下涂层表面形成的氧化膜面积增大,降低了涂层的摩擦因数[13]。磨损过程分为磨合和稳定2个阶段,涂层摩擦因数在磨合阶段波动较大,而在稳定阶段则趋于固定值。在600℃和700℃时,摩擦因数未发生较大的波动现象,这表明磨损后涂层没有发生失效。在800℃时,磨损阶段后期出现了摩擦因数骤降趋势,这与涂层发生剥落、被磨穿和失效等有关。磨痕的轮廓如图3(b)所示,随着温度的升高,涂层磨痕的截面增大。在600,700和800℃时磨痕宽度分别为0.76,1.10和2.20mm,深度分别为3.38,12.11和91.11μm,经CFT−I型多功能材料试验机自带软件计算可知,600,700和800℃时磨损体积分别为0.04,0.15和2.90mm3。700℃时磨损体积为600℃时磨损体积的3.75倍,而800℃时磨损体积高达600℃时磨损体积的73倍,磨损体积呈数量级增加。由此可见,涂层在低于700℃时保持着良好的耐磨性能,而在800℃时涂层耐磨性能显著降低。

图3 WC-12Co涂层摩擦因数与磨损轮廓Fig.3 Friction coefficientsand w ear profile ofWC-12Co coating

2.4 磨损形貌

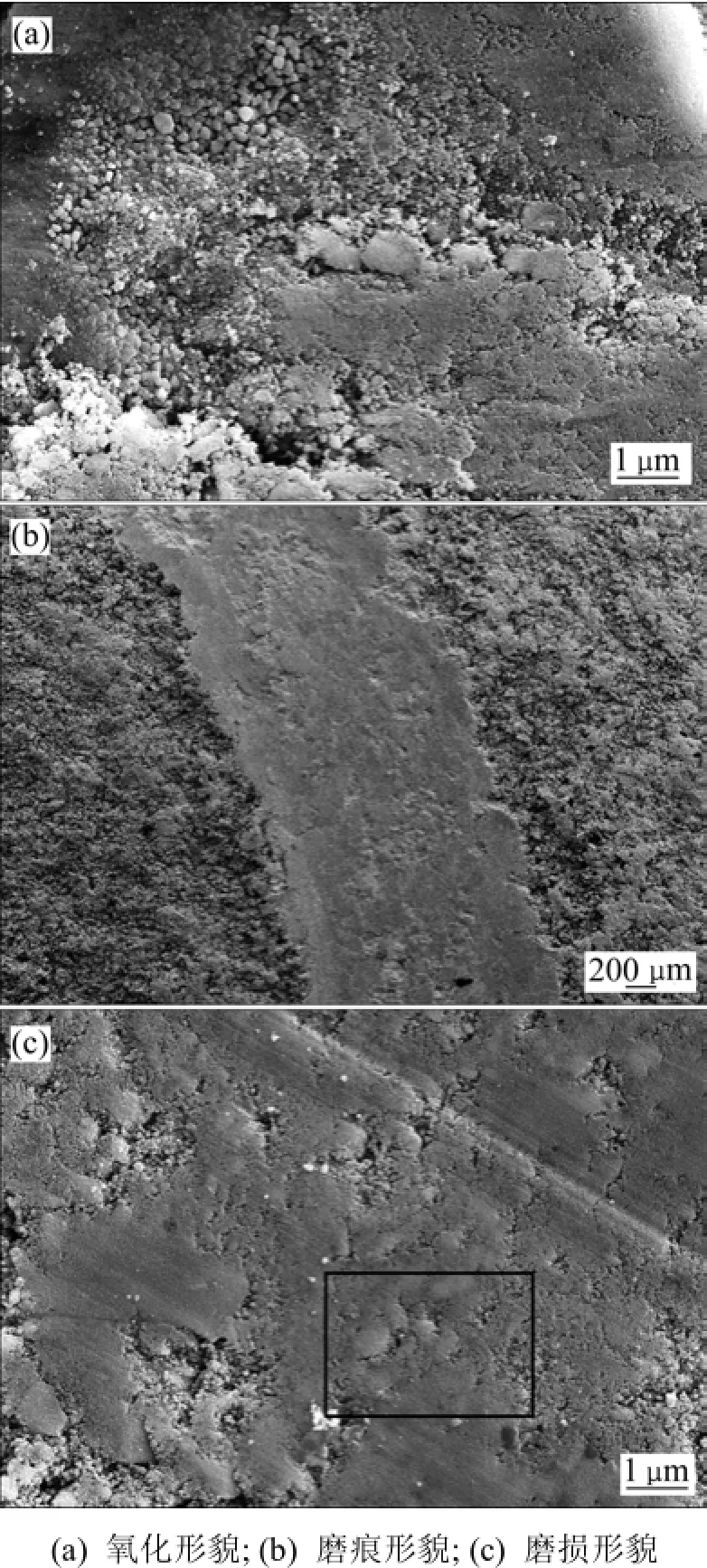

600℃时涂层表面覆盖了一层由细小氧化物颗粒组成的膜层,表面存在着少量微孔,如图4(a)所示。痕貌深度较浅、宽度较窄(如图4(b)所示),这表明涂层在600℃时表现出较好的耐磨性能。磨痕区域有着明显的黏着现象(如图4(c)所示),涂层中Co和W元素发生氧化反应,生成的氧化物在反复磨损过程中极易脱落,对涂层的磨损起着润滑作用,此时,黏着磨损为其主要磨损机制。

700℃时涂层磨损后表面氧化膜出现了翘起、开裂和脱落现象(如图5(a)所示),这与涂层表面氧化反应生成的疏松、多孔膜层质量有关。由于磨痕表面生成了大量氧化物,在磨损过程中摩擦因数有所降低,这与图3(a)中结果一致。700℃时磨痕深度和宽度与600℃时相比增大,如图5(b)所示。磨痕区域存在着轻微的犁沟和剥落坑现象,如图5(c)所示,这是氧化物脱落和对涂层表面磨损所致。在700℃时Co和W发生氧化反应,生成的氧化物保护了涂层,因此,磨损机制主要为氧化磨损,并伴随有轻微磨粒磨损。

图4 600℃时WC-12Co涂层磨损形貌Fig.4 WornmorphologiesofWC-12Co coating at600℃

图5 700℃时WC-12Co涂层磨损形貌Fig.5 Wornmorphologies ofWC-12Co coating at700℃

800℃时磨损后涂层表面存在大量膜层脱落现象(如图6(a)所示)。800℃时磨痕宽度、深度明显增大(如图6(b)所示),这表明该氧化膜疏松、易脆断,由于涂层氧化反应剧烈,WC分解比较严重,使涂层承载能力下降,不足以支持氧化膜抵抗磨损,从而使磨损体积呈量级增加,最终导致涂层失效。磨痕区域存在大量形状各异的片状剥落(如图6(c)所示),这是由于随着温度升高,氧化极其剧烈,生成较厚膜层由于结构疏松,在磨损过程中极易受到剪切,因此,严重的氧化磨损为其主要磨损机制。

图6 800℃时WC-12Co涂层磨损形貌Fig.6 WornmorphologiesofWC-12Co coating at800℃

2.5 磨痕区域EDS分析

图7不同温度下磨痕区EDS分析Fig.7 EDSanalysisofwear tracksatdifferent temperatures

图4 (c)中能谱分析结果如图7(a)所示,600℃时磨损后涂层成分(质量分数)为W 37.83%,C 17.76%,Co 9.93%,Cr0.70%,O 30.39%,Fe1.21%,Na 0.15%,Mg 0.24%,A l1.26%,K 0.18%,Ca0.19%,Ti0.16%,其中W,C和Co为涂层中元素,占总质量的65.52%;O的质量分数为30.39%,与涂层表面Co和W元素发生氧化反应有关。Cr和Fe为基体中元素,占总质量的1.91%,这表明600℃时磨损后涂层保持着较好的完整性和致密性。图5(c)中能谱分析结果如图7(b)所示,700℃时磨损后涂层成分(质量分数)为W 39.79%,C 16.66%,Co 10.27%,Cr0.77%,O 29.98%,Fe 0.87%,Al1.25%,K 0.17%,Ca0.23%,其中W,C和Co为涂层中元素,占总质量的66.72%;O的质量分数为29.98%,与W和Co元素发生氧化反应有关。Cr和Fe为基体中元素,占总质量的1.64%,这表明700℃时磨损后涂层仍保持着较好的完整性和致密性。图6(c)中能谱分析结果如图7(c)所示,800℃时磨损后涂层成分(质量分数)为W 24.06%,C 17.95%,Co 5.03%,Cr1.42%,O 35.02%,Fe 16.52%,其中W,C和Co为涂层中元素,占总质量的47.04%,与图7(a)和(b)对比可知,其质量分数降低了约19%;Cr和Fe为基体中元素,占总质量的17.94%,与图7(a)和(b)对比可知,其质量分数提高了约16%;由此可知,800℃时磨损后涂层表面的完整性和致密性被破坏,部分区域基材裸露,与对磨球接触磨损,摩擦因数变化较大。O的质量分数高达35.02%,这是涂层表面W和Co元素氧化反应的结果。

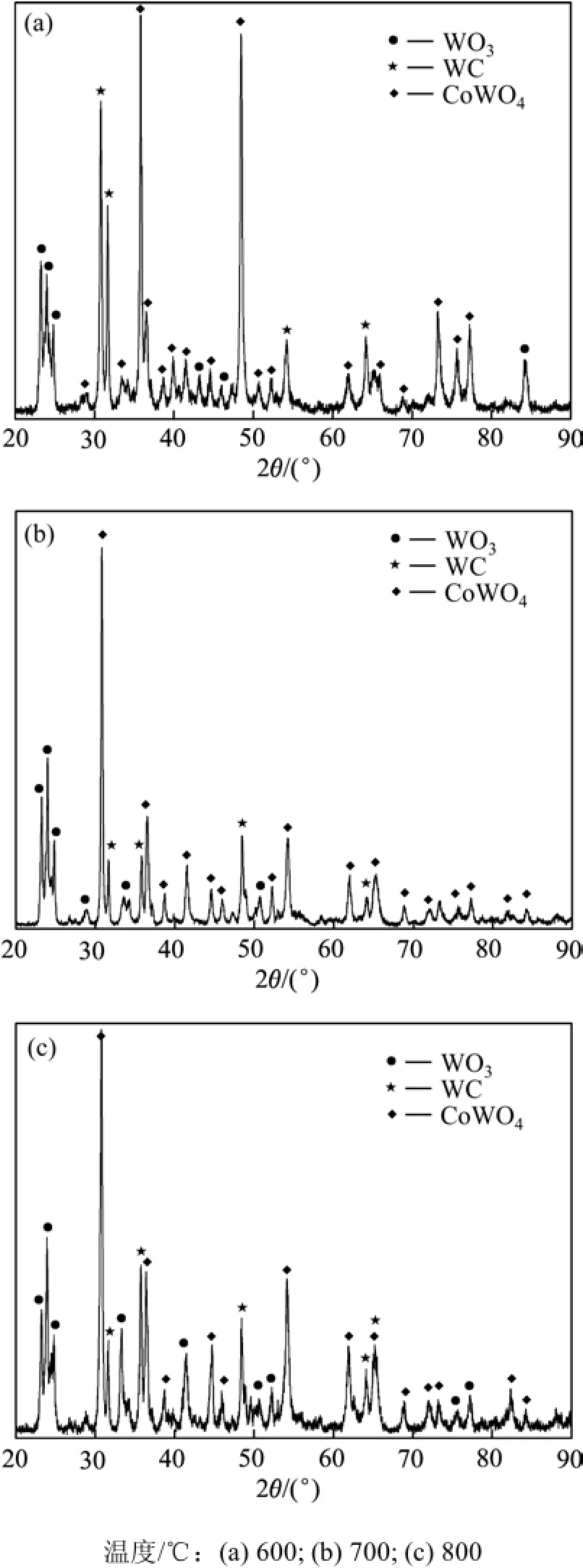

2.6 磨损后XRD分析

图8所示为涂层磨痕的XRD图谱。可见:WO3和CoWO4氧化物的衍射峰表现出较高的强度。在600℃时磨损后涂层表面存在着2个较强WC衍射峰,分别出现在衍射角为30.8°和31.66°处。随着试验温度的升高,WO3和CoWO4氧化物衍射峰增强,WC峰强度下降[14−15]。在700℃和800℃时,WC峰强度显著下降。Co和W发生剧烈氧化反应,生成相应氧化物,导致涂层中硬质相大量分解,降低了涂层磨损的承载能力。同时,大量WO3和CoWO4氧化物衍射峰的存在,验证了图7中所述磨损后涂层表面高含量的O是W和Co元素氧化反应的结果。

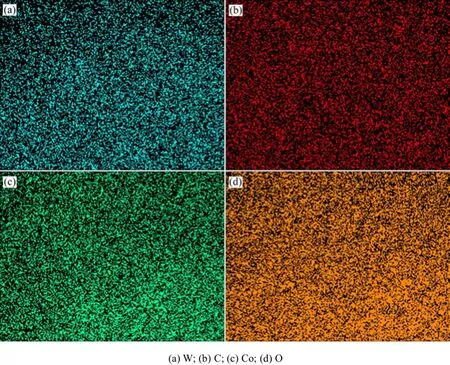

2.7 磨痕面能谱分析

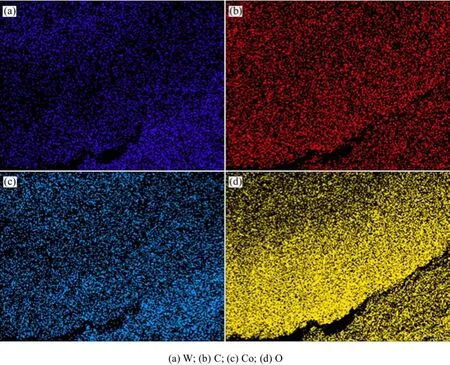

对图4(b)中磨痕形貌进行面扫描分析,其化学元素组成(质量分数)为W 39.95%,C 17.76%,Co 10.20%,O 32.09%。W,C和Co在涂层表面的面分布较为均匀,没有发生富集现象,如图9(a)~(c)所示,其中,W和C在涂层表面的面分布一致,这验证了图7(a)中所述在600℃时磨损后涂层保持着较好完整性的结论。O原子在涂层表面的质量分数为32.09%,表现为高含量,且面分布比较均匀,如图9(d)所示。

对图5(b)中磨痕形貌进行面扫描分析,其化学元素组成(质量分数)为W 39.79%,C 16.66%,Co 10.27%,O 33.28%。尽管700℃时磨损后痕貌深度变大、宽度变宽,然而W,C和Co在涂层表面仍为均匀分布,且W和C的面分布保持一致,如图10(a)~(c)所示,这验证了图7(b)中所述在700℃时磨损后涂层仍保持着较好的完整性的结论。O在涂层表面的质量分数为33.28%,表现为高含量,且面分布也较为均匀,如图10(d)所示。

对图6(b)中磨痕形貌进行面扫描分析,其化学元素组成(质量分数)为W 24.06%,C 17.95%,Co 5.03%,O 52.96%。W,C和Co在涂层表面的面分布不均匀,出现了贫集区,如图11(a)~(c)所示。这是由于在800℃时WC分解比较严重,涂层的承载能力下降,出现片状剥落现象所致。O在涂层表面的质量分数高达52.96%,表现为高含量,如图11(d)所示,这是高温下涂层发生了氧化反应的缘故。

图8 不同温度下WC-12Co涂层磨痕的XRD分析Fig.8 XRD analysis ofw ear tracks onWC-12Co coating at different temperatures

由上述分析可知,涂层在低于700℃时磨损后可以保持较好完整性,表现出较好的耐磨性能。而在800℃时涂层的完整性被破坏,其耐磨性能显著降低。

图9 600℃时WC-12Co涂层磨痕面扫描分析Fig.9 Plane scans ofwear track onWC-12Co coating at600℃

图10 700℃时WC-12Co涂层磨痕面扫描分析Fig.10 Plane scansof wear track onWC-12Co coating at700℃

图11 800℃时WC-12Co涂层磨痕面扫描分析Fig.11 Plane scans ofwear track onWC-12Co coating at800℃

3 结论

1)WC-12Co涂层表面粒子间距明显,界面致密,且与基材紧密结合,高含量的WC相比例确保其高硬度,有利于提高其耐磨性能。

2)在600,700和800℃时涂层平均摩擦因数分别为0.395 5,0.327 1和0.266 4,随着温度升高,涂层的磨损体积呈数量级增加。

3)在600℃时涂层主要发生黏着磨损,700℃时涂层以氧化磨损为主,并伴随着轻微的磨粒磨损,800℃时涂层发生严重的氧化磨损。

4)涂层在低于700℃时磨损后保持较好完整性,表现出较好的耐磨性能,而在800℃时其完整性被破坏,其耐磨性能显著降低。

[1]GE P L,BAO M D,ZHANG H J,et al.Effect of plasma nitriding on adhesion strength of CrTiA lN coatings on H13 steels by closed field unbalanced magnetron sputter ion plating[J].Surface and Coatings Technology,2013,229: 146−150.

[2]李士战,王雷刚,黄瑶.稀土元素在H13热作模具钢表面强化中的应用综述[J].稀土,2007,28(6):88−91. LI Shizhan,WANG Leigang,HUANG Yao.Summary of application of RE elements in surface strengthening of H13 hot die steel[J].Chinese Rare Earths,2007,28(6):88−91.

[3]WANG Dan,LIHeng,YANG He,etal.Tribologicalevaluation of surface modified H13 tool steel in warm form ing of Ti-6A l-4V titanium alloy sheet[J].Chinese Journal of Aeronautics,2014,27(4):1002−1009.

[4]MANing,GUO Lei,CHENG Zhenxiong,etal.Improvementon mechanical properties and wear resistance of HVOF sprayed WC-12Co coatingsby optimizing feedstock structure[J].Applied Surface Science,201,320:364−371.

[5]WANG Q,CHEN Z H,DING Z X.Performance of abrasive wear of WC-12Co coatings sprayed by HVOF[J].Tribology International,2009,42(7):1046−1051.

[6]QIAO Y F,LIU Y R,FISCHER T E.Sliding and abrasivewear resistance of thermal-sprayed WC-Co coatings[J].Journal of Thermal Spray Technology,2001,10(1):118−125.

[7]SAHRAOUIT,GUESSASMA S,ALIJM,etal.HVOF sprayedWC-Co coatings:M icrostructure,mechanical properties and frictionmoment prediction[J].Materials&Design,2010,31(3): 1431−1437.

[8]王铁钢,宋丙红,华伟刚,等.工艺参数对爆炸喷涂WC-Co涂层性能均匀性的影响[J].金属学报,2011,47(1):115−122.

WANG Tiegang,SONG Binghong,HUA W eigang,et al. Influence of process parameters on the performance uniformity of detonation gun sprayedWC-Co coatings[J].ActaMetallurgica Sinica,2011,47(1):115−122.

[9]李博宇,董星龙,刘圆圆,等.等离子喷涂法纳米结构WC-12Co涂层的微结构与形成机理的研究[J].材料工程, 2006(6):40−45.

LIBoyu,DONG Xinglong,LIU Yuanyuan,etal.M icrostructure and format ionmechanism of nanostructured WC-12Co coatings deposited by plasma flame spray[J].Materials Engineering, 2006(6):40−45.

[10]傅迎庆,周锋,高阳,等.等离子喷涂WC-Co涂层的微观组织及硬度[J].稀有金属材料与工程,2007,36(S2):731−734.

FU Yingqing,ZHOU Feng,GAO Yang,et al.M icrostructure and hardness properties of low power plasma sprayed WC-Co cermet coatings[J].Rare MetalMaterials and Engineering,2007, 36(S2):731−734.

[11]崔永静,王长亮,汤智慧,等.超音速火焰喷涂WC-17Co涂层微观结构与性能研究[J].材料工程,2011(11):85−88,96.

CUI Yongjing,WANG Changliang,TANG Zhihui,et al. M icrostructure and performance of WC-17Co coatings fabricated by high velocity oxy-fuel spraying[J].Materials Engineering,2011(11):85−88,96.

[12]FACTOR M,ROMAN I.Use of m icrohardness as a simple means of estimating relative wear resistance of carbide thermal spray coatings,Part 2:wear resistance of cemented carbide coatings[J].Journal of Thermal Spray Technology,2002,11(4): 482−495.

[13]张群莉,徐卫仙,姚建华,等.Co/介孔WC激光复合涂层的显微结构与高温磨损性能研究[J].中国激光,2014,41(5):1−6.

ZHANG Qunli,XUW eixian,YAO Jianhua,et al.M icrostructure and high temperature wear resistance performance of Co/mesoporousWC laser composite coating[J].Chinese Journal of Lasers,2014,41(5):1−6.

[14]M INDIVAN H.Wear behavior of plasma and HVOF sprayed WC-12Co+6%ETFE coatings on AA 2024-T6 alum inum alloy[J]. Surface and Coatings Technology,2010,204(12/13): 1870−1874.

[15]ŻÓRAWSKIW.Themicrostructure and tribological properties of liquid-fuel HVOF sprayed nanostructured WC-12Co coatings[J].Surface and Coatings Technology,2013,220: 276−281.

(编辑 赵俊)

Friction-wear p ropertiesof HVOF sprayed WC-12Co coatingsat high tem peratures

WANG Jinchun1,KONG Dejun1,2

(1.College of Mechanical Engineering,Changzhou University,Changzhou 213016,China; 2.Jiangsu Key Laboratory ofMaterials Surface Science and Technology,Changzhou University, Changzhou 213164,China)

The WC-12Co coating w as sprayed on H13 hotworked die steel by high velocity oxygen fuel(HVOF),and the surface-interfacemorphologies,phases and chem ical element compositions of the obtained coatings were analyzed with SEM(scanning electronic m icroscope),XRD(X-ray diffractometer),and EDS(energy dispersive spectroscope). And the friction and w ear behaviors w ere investigated at high tem peratures by means of ball/p lane contact,the worn morphologies and the changes of chem ical elements on the coating surface after the wear testsw ere analyzed w ith SEM and EDS,and the influences of high temperature on the friction coefficient and wear performance were discussed.The results show that the coating interface is dense and combined closely w ith the substrate.At the tem peratures of 600,700 and 800℃,the average friction coefficients are 0.395 5,0.327 1 and 0.266 4,respectively.The w ear mechanism of WC-12Co coating is an adhesive wear at 600℃,and the wearmechanism is the oxidative wear accompanying w ith abrasivewearat700℃,while thewearmechanism is the serious oxidativewearat800℃.

high velocity oxygen fuel(HVOF);WC-12Co coating;surface;interface;friction coefficient;w ear performance

TG335.86;O354.3

A

1672−7207(2017)03−0608−09

10.11817/j.issn.1672-7207.2017.03.008

2016−03−04;

2016−04−02

江苏省科技支撑计划(工业)项目(BE2014818)(Project(BE2014818)supported by the Science and Technology Pillar Program of Jiangsu Province)

孔德军,博士,教授,从事材料表面改性处理研究;E-mail:kong-dejun@163.com