整体叶盘叶片自动化抛光颤振抑制技术

2017-05-16

(中国航发沈阳发动机研究所,沈阳 110015)

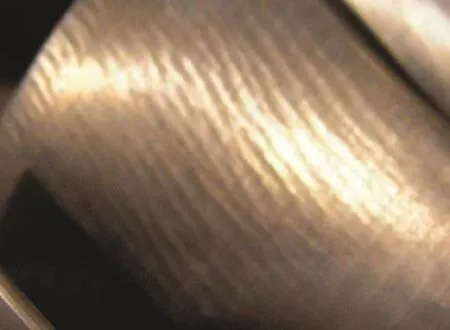

整体叶盘是将叶片和轮盘设计为整体的新型结构件,由于减轻了零件重量、降低了气体性能损失,因而对于提升航空发动机性能具有重要作用,是提升航空发动机性能的新型结构件[1-3]。为提高整体叶盘叶片的型面质量,保证整体叶盘在高温、高压、高转速等工况下的性能,精加工后必须对叶片型面进行抛光[4-6]。然而,整体叶盘叶片属于典型的悬臂梁结构,叶身薄,抛光时极易发生颤振现象,造成抛光工具磨损严重、叶片型面出现鱼鳞状波纹[7-8]。这种波纹的方向与抛光轨迹的方向大致垂直,波纹长度短浅不一,间距较大,目视即可观察到,部分区域的波纹度甚至比抛光前还要大。

目前针对整体叶盘叶片抛光颤振的相关文献鲜见。本文基于整体叶盘叶片抛光的颤振问题,以整体叶盘自动化抛光机为平台,剖析颤振机理,阐述颤振抑制技术,经过验证,抑制技术解决颤振引起的叶片表面质量缺陷,实现整体叶盘叶片的高质量自动化抛光。

1 自动化抛光系统及颤振机理

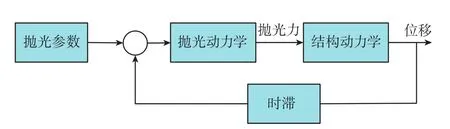

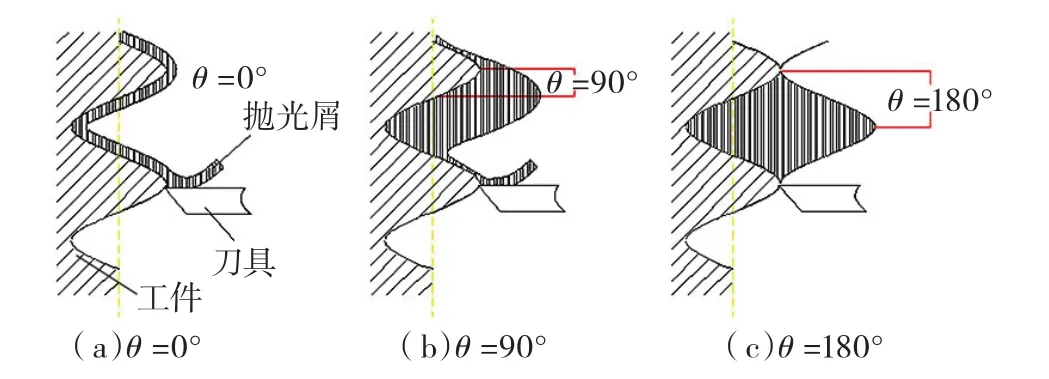

自动化抛光过程中,磨头与工件之间发生的颤振现象属于典型的自激振动[9]。如图1所示,抛光加工时,抛光力与磨头、工件间的相对位移会存在动态交互作用,这成为了颤振现象发生的根源。首先,磨头抛光整体叶盘叶片时,抛光力会造成磨头、工件发生弹性变形;随后,磨头的磨齿离开整体叶盘叶片表面,抛光力释放,磨头和叶片间发生微小的振动,叶片表面出现细微的波纹;最后,在工艺参数理想、抛光系统不受干扰的条件下,相邻两次抛光所形成的波纹相位一致,叶片表面余量被均匀地切除,如图2(a)所示,颤振现象不会发生。事实上,自动化抛光系统的振动频率与磨齿的加工频率不完全一致,抛光力反馈系统存在延时性,造成抛光产生的振动波纹相位并不一致,如图2(b)、(c)中所示。叶片表面的振动波纹增加了后续瞬间的抛光余量,抛光力随之增大,抛光力的变化又会引起振纹的增大,最终导致颤振现象的发生。剧烈再生颤振会造成叶片表面粗糙度差、抛光精度降低、磨头磨损加剧,对保证整体叶盘叶片的型面质量极为不利[10-11]。

图1 抛光颤振闭环系统Fig.1 Closed-loop system of polishing flutter

图2 磨头、工件之间相对位置的变化Fig.2 Change between the grinding and workpiece

2 抛光颤振抑制技术

在有限元分析与测力分析的基础上,可采用编程技术优化、抛光参数优化、提高系统刚性3种方法来解决整体叶盘叶片抛光颤振问题。

2.1 编程技术优化

整体叶盘叶片抛光编程需重点确认刀轴方向及抛光轨迹[12]。刀轴方向通常按最佳磨头轴向准则计算,受通道多约束的影响,计算的刀轴方向会产生不连续的变化,造成自动化抛光系统工作台或主轴的转动发生变化,导致抛光力产生突变,引起更大的振动位移,如此循环引起抛光颤振现象的发生。需要在确定刀轴方向初始矢量的基础上进行光顺处理,如图3所示。

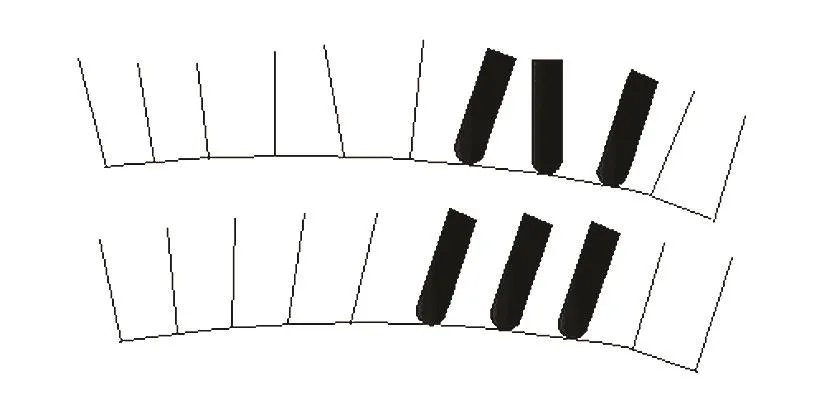

整体叶盘抛光时通常有单行切法和双面环切法两种刀具轨迹。单面行切法是抛光完叶片一侧型面之后,再加工另一侧型面;而双面环切法的工艺特征是同步均匀抛光叶片的叶盆、叶背两侧型面。

在如图4所示的试验模拟件上进行试验,经检测,采用单面行切抛光轨迹的零件实测最大变形量达到0.16mm,而采用双面行切抛光轨迹的零件实测最大变形量仅为0.01mm。较小的变形量降低了系统振动频率与磨轮齿切入/切出频率之间不相匹配的可能性,减小了颤振现象的发生。

图3 光顺前后刀轴方向的对比Fig.3 Cutter axis orientations before and after smoothing

图4 整体叶盘叶片试件Fig.4 Specimen of blisk blade

2.2 抛光参数优化

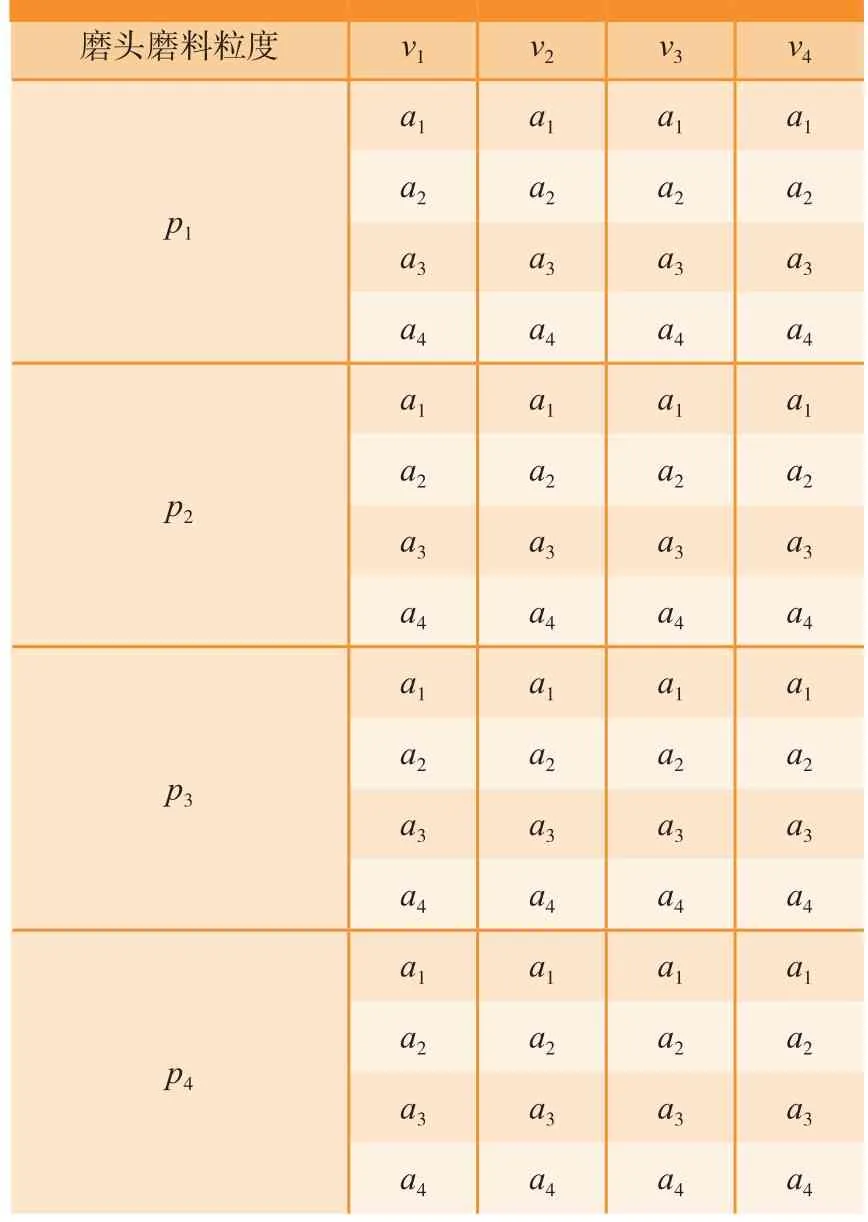

抛光参数主要包括磨头磨料粒度、主轴转速、进给量。磨头磨料粒度有 120#、150#、200#、240# 4种,分别记为p1、p2、p3、p4;主轴转速选择 10000r/min、12000r/min、15000r/min、18000r/min,分别记为v1、v2、v3、v4;进给量以0.01mm、0.03mm、0.05mm、0.08mm为研究对象,分别记为a1、a2、a3、a44种。共有64种排列组合,如表1所示。

对64种情况进行叶片抛光试验,并对抛光后叶片表面粗糙度、波纹度、平均误差、内应力进行测量。经比较对比后发现,磨头磨料粒度为p3、主轴转速为18000r/min、进给量为0.05mm时,加工振动幅值和频率小,叶片表面质量达到最佳状态,满足整体叶盘使用工况。因此选择p3、主轴转速为18000r/min、进给量为0.05mm的抛光参数,可有效地避免抛光颤振现象。

表1 整体叶盘叶片抛光试验组别

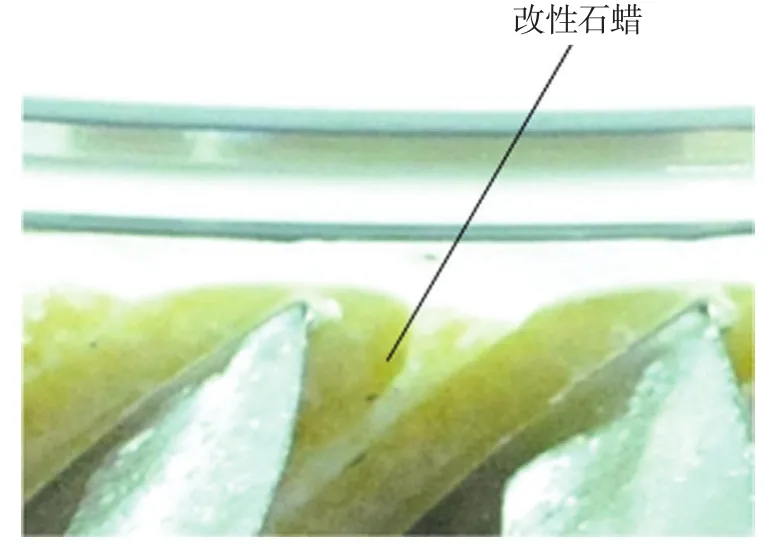

2.3 提高系统刚性

通过工艺填充方法,可以提高叶片抛光时的刚性系统、增加颤振阻尼,从而实现对振动幅值的控制[13],如图5所示。整体叶盘叶片间填充了改性石蜡,增加了整体叶盘抛光系统的整体刚性,有效地降低了抛光加工时的振动幅值,降低颤振发生的可能性。同时叶盘周围用过滤布围绕,防止蜡屑堵塞冷却系统。

图5 整体叶盘叶片工艺填充Fig.5 Filling process of blisk blades

3 试验验证

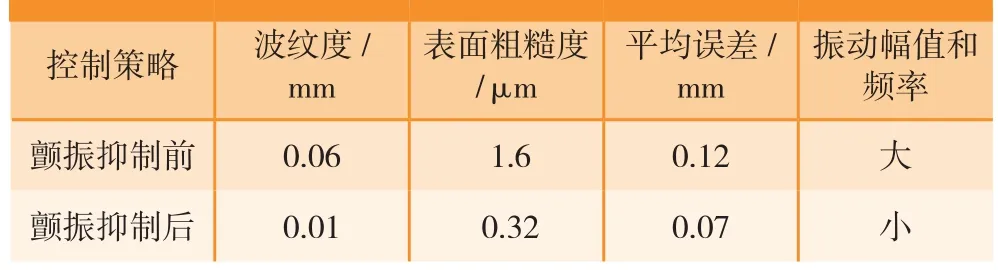

基于以上分析,选用自动化抛光机构为执行元件,以某型号航空发动机整体叶盘为对象,经编程技术优化、抛光参数优化、提高系统刚性进行试验,抛光对比结果如图6、图7所示。叶片表面质量测试结果如表2所示,试验数据表明,采用颤振抑制技术后叶片波纹度、表面粗糙度、内应力等指标均有了明显降低。

4 结束语

图6 抛光颤振的叶片Fig.6 Blade of polishing flutter

图7 采用颤振抑制技术抛光的叶片Fig.7 Blade after using flutter suppression technology

表2 整体叶盘叶片抛光试验组别

航空发动机整体叶盘叶片自动化抛光过程中,颤振现象严重影响叶片表面最终质量,为满足航空发动机整体叶盘的使用要求,解决叶片抛光颤振现象,通过剖析颤振机理,采取合适的抑制技术表现出了很强的优越性。

(1)确定了编程技术优化、抛光参数优化、提高系统刚性等3种抛光颤振抑制技术。

(2)经试验验证,颤振抑制技术解决了颤振现象,叶片表面质量得到了较大的提高。

参 考 文 献

[1]王增强. 航空发动机整体叶盘加工技术[J].航空制造技术,2013(9):40-43.

WANG Zengqiang. Machining technology of aeroengine blisk[J].Aeronautical Manufacturing Technology, 2013(9):40-43.

[2]余学冉, 陆山.整体叶盘结构强度减振一体化设计方法[J].航空动力学报,2013,28(10):2235-2239

YU Xueran, LU Shan. Integrative design method of blisk considering structure strength and resonant vibration avoidance[J]. Journal of Aerospace Power, 2013,28(10):2235-2239.

[3]赵鹏兵, 史耀耀, 宁立群. 整体叶盘高效强力复合铣A轴高精度控制技术研究 [J]. 航空学报, 2013,34(7):1706-1714.

ZHAO Pengbing, SHI Yaoyao, NING Liqun. Technology research on high-precision control ofA-axis in efficient and powerful milling machine for blisk manufacturing [J]. Acta Aeronautica et Astronautica Sinica,2013,34(7):1706-1714.

[4]AXINTE D A, KWONG J, KONG M C. Workpiece surface integrity of Ti-6-4 heat-resistant alloy when employing different polishing methods[J]. Journal of Materials Processing Technology, 2009, 209(4):1843-1852.

[5]LI D Q, ZHANG L, YANG H R,et al. Research on the doublesided grinding and polishing machine tool system[C]//2010 IEEE International Conference on Information and Automation. Piscataway, USA:2010: 1968-1971.

[6]HUANG H, GONG Z, CHEN X,et al. Robotic grinding and polishing for turbine-vane overhaul[J]. Journal of Materials Processing Technology, 2002,127(2):140-145.

[7]李小彪. 薄壁叶片砂带抛光工艺及控制技术研究[D]. 西安:西北工业大学, 2012.LI Xiaobiao. Research on the belt polishing process and control technology of thin blade[D]. Xi’an: Nrothwestern Polytechnical University,2012.

[8]ZHONG Z W. Recent advances in polishing of advanced materials[J]. Materials and Manufacturing Processes, 2008, 23(5): 449-456.

[9]施永强. 三维叶片颤振与叶片设计关联性研究[D]. 西安: 西北工业大学, 2006.SHI Yongqiang. Research on the relevancy of 3D cascade flutter and cascade design[D]. Xi’an: Nrothwestern Polytechnical University, 2006.

[10]胡创国. 薄壁件精密切削变形控制与误差补偿技术研究[D]. 西安 : 西北工业大学, 2007.HU Chuangguo. Research on the control of deformation and the error compensation during thin-walled workpiece maching[D]. Xi’an:Nrothwestern Polytechnical University, 2007.

[11]王民, 费仁元. 基于电流变材料的切削颤振在线监控技术研究 [J].机械工程学报,2002,38(12):93-97 WANG Min, FEI Renyuan. Research on monitored control of machining chatterbased on electrorheological fluids[J]. Chinese Journal of Mechanical Engineering, 2002,38(12):93-97.

[12]任军学, 张定华, 王增强, 等.整体叶盘数控加工技术研[J].航空学报,2004,25(2):205-208 REN Junxue, ZHANG Dinghua, WANG Zengqiang, et al. Research on the NC machining technique of blisk[J]. Acta Aeronautica et Astronautica Sinica, 2004,25(2):205-208.

[13]王伟, 廖明夫. 风力机叶片三维模型颤振问题[J].噪声与振动控制,2013,33(5):90-96 WANG Wei, LIAO Mingfu. Study on flutter of three-dimensional model of wind turbine blades[J]. Noise and Vibration Control,2013,33(5):90-96.