碳纤维复合材料在发射装置上的应用研究*

2017-05-16

(中国空空导弹研究院,洛阳 471009)

碳纤维因具有高比强度和高比模量等一系列优异性能,已经在航空、航天各领域得到了越来越广泛的应用[1-3]。目前,欧美大型飞机机体材料正从以铝合金为主过渡至以复合材料为主,主要应用于飞机蒙皮壁板、机翼中间梁、机身隔框、舱门及整流罩等部位,50%复合材料用量是未来飞机的起点[4],例如F-22为24%,F-35为36%,EF2000为43%,B-2接近50%,波音787的复合材料用量已达到50%以上且在主承载部位的应用更加广泛[5]。

近年来,采用低成本的RTM整体成型技术制备具有复杂外形的厚壁复合材料结构在国际复合材料制造领域不乏成功的先例,如F16战斗机的起落架撑杆和NH-90直升机的起落架悬臂[6]。

面对日益激烈的市场竞争,发射装置的重量直接影响武器系统的综合性能,成为产品竞标中的一项关键指标。现有发射装置结构件的材料多为不锈钢或铝合金,仅通过结构设计实现减重的效果有限,而若选用碳纤维增强树脂基复合材料,则可获得显著的减重效果。同时,复合材料相对于金属材料还有以下优点:耐腐蚀、抗疲劳损伤能力强、机械加工量大大减少、复杂外形易于实现、可以根据强度/刚度的需要布置纤维方向、隐身性能良好、热膨胀几乎为零[7]等,因此成为未来发射装置的重要发展趋势之一。

国内航空树脂基复合材料经过近30多年的发展,在飞机上的应用走过了一条由非承力、次承力构件的应用扩展到主承力构件应用的道路[8]。碳纤维复合材料在发射装置应用方面起步较晚,相关参考文献较少,轻量化设计已成为发射装置设计的瓶颈。本文选择机载弹射发射装置的典型结构作为研究对象,通过结构优化设计和RTM工艺获得合格的复合材料结构件,经过全面的试验验证和数据分析,证明该复合材料结构件满足设计要求,为发射装置采用碳纤维复合材料实现减重提供依据和经验。

1 结构设计

1.1 外形设计

推臂作为机载弹射发射装置的典型结构件,是弹射机构的组成部分,实现机构的打开及收回。在发射装置工作过程中,推臂承受短时间(100ms)的面内压缩和弯曲载荷;在发射装置挂飞过程中,推臂不受力。工作环境温度为-55℃~+75℃,需要完成盐雾、湿热、振动、冲击、加速度等环境试验的考核[7-9]。

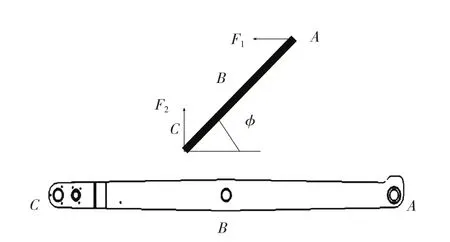

具体载荷要求为φ=8°时,推臂的孔A受水平力F1=32kN,孔B六自由度约束,孔C受竖直向上的力F2=4.5kN;φ=22.5°时,推臂的孔A受水平力F1=13.5kN,孔B六自由度约束,孔C受竖直向上的力F2=6.7kN(图 1)。

图1 推臂在弹射行程中的载荷要求Fig.1 Load request

在满足装配接口要求的前提下,为降低工艺难度和有效发挥碳纤维的力学性能优势,对推臂进行外形设计。碳纤维增强树脂基复合材料的外形设计主要考虑5方面:(1)模具的可加工性,及合模、开模的可实现性;(2)纤维连续性,使力学性能达到最优;(3)RTM成型过程的可操作性,包括预成型件的制作以及纤维织布的铺覆;(4)注射效果、树脂流动性;(5)满足零件的装配接口及空间要求。

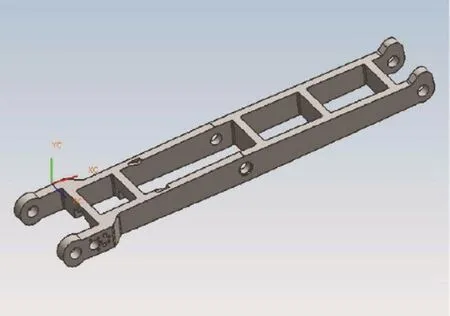

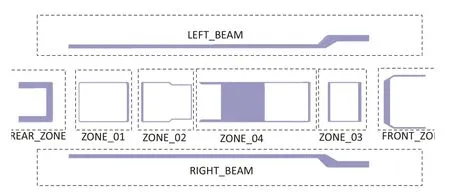

推臂的外形设计方案如图2所示,结构形式为厚壁双曲梁结构,主承力区的壁厚为12mm,两主承力臂之间通过5根10mm厚的腹板连接。装配精度要求高的端部开孔处,通过对成型件进行机械加工实现,并装配铍青铜轴套。

1.2 材料体系及失效准则

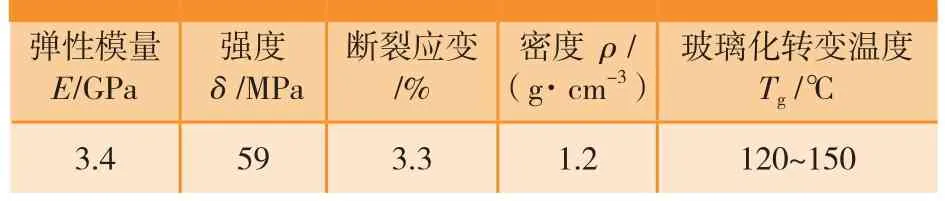

根据推臂的载荷条件,选用T700纤维以满足高强度要求;根据工作温度,选用中温环氧树脂。考虑到推臂主要承担面内大载荷,主承力的连续纤维区域采用T700单向带铺层,以获得较好力学性能;考虑工艺可制造性,表面结构采用碳布织物。碳布和单向带均为Toray公司的T700纤维,其中织物的产品牌号为CF3011,单向带的产品牌号为U7190。树脂基体采用液态成型工艺环氧树脂,产品牌号为XY3261。U7190/XY3261复合材料的力学性能数据见表1。

图2 外形设计方案Fig.2 Structural design

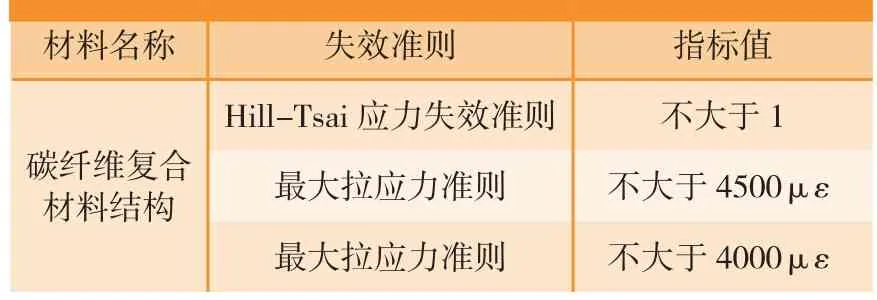

根据推臂的承载要求和使用工况,制定结构失效准则,并确定相应的指标值作为结构有限元分析的判定依据,如表2所示。

1.3 铺层设计

表1 U7190/XY3261复合材料的力学性能

表2 结构失效判定准则

碳纤维增强树脂基复合材料,通常为单层厚度在0.5mm以下的层状叠层结构,其面内连续纤维的方向为结构的受载方向,叠层方向为结构的非主承力方向。碳纤维增强相通常具有两种形式:单向带和双向织物。单向带在性能上具有纤维平直性好、设计性强等优点,但工艺铺覆性和剪切协调变形差;双向织物由于纤维发生了面外弯曲,刚度和强度要低于单向带,但双向织物的工艺铺覆性好,面内性能分布平均。基于单向带和双向织物的特点,本结构件在形状简单的承载区域主要采用单向带U7190,在铺覆性较差的区域以及产品表面多采用双向织物CF3011。由于载荷严酷,因此要求纤维体积含量达到60%。

根据载荷要求可知,推臂属于典型的横力弯曲梁结构,弯矩和轴向载荷产生的主应力都沿长度方向。因此,采用双载荷通路设计的框体结构,不仅能提高长度方向的结构可靠性,而且可以保证横向载荷下结构的刚度和强度(图3)。

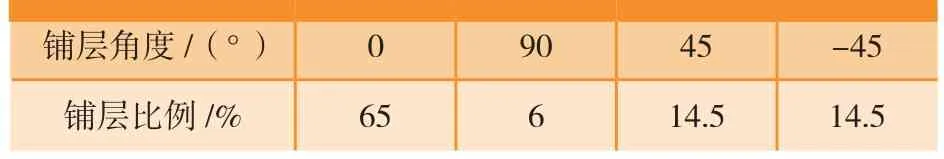

推臂选用 0°、45°、90°、-45° 4种铺层角度,在推臂的连续铺层区,铺层顺序为:[0/45/-45/03/45/0/45/0/90/0/45/02/-45/02/45/02/90/03/45/02/45/03/-45/02/45//90/0245/02/-45/02/45/02],铺层比例见表3,考虑推臂的载荷特点,承担面内压缩载荷的0°纤维尽量多,比例设计为65%;同时推臂还承担面内弯曲载荷,因此45°纤维和-45°纤维比例均设计为14.5%。

1.4 强度校核

图3 铺层分区设计Fig.3 Ply design

表3 铺层比例

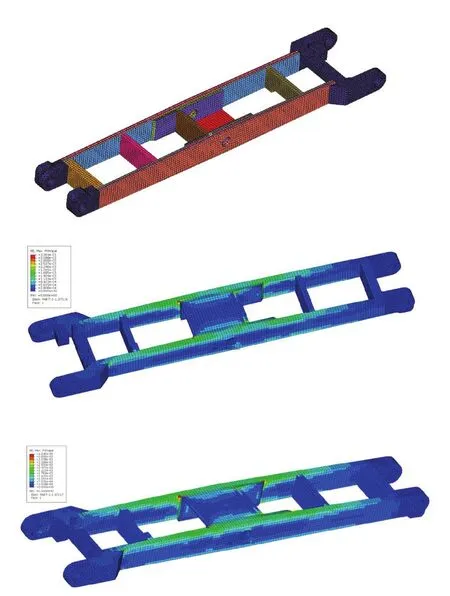

推臂的侧壁主承力区采用六面体单元进行网格划分,两端端头采用四面体实体单元进行网格划分(图4)。根据载荷要求施加约束,由于推臂同时承受压缩和弯曲载荷,在几何尺寸变化较大的区域会形成应力集中,需要重点关注。

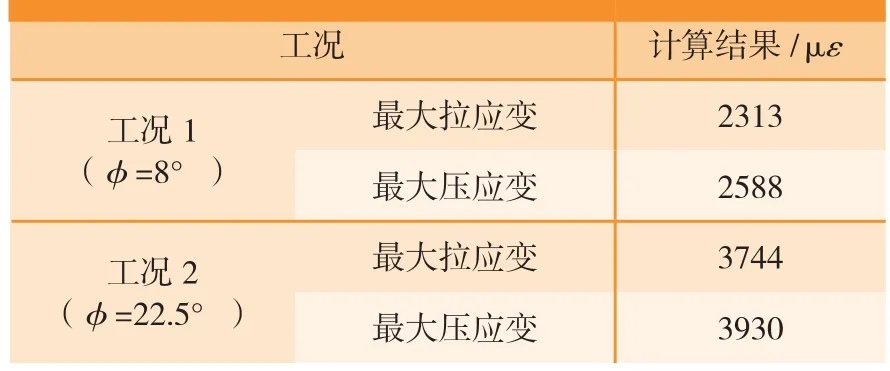

根据计算结果可知:推臂在工况2时最大拉、压应变接近4000,考虑计算结果为点应变,进行局部补强设计(增加高应变区的连续纤维厚度)后,除应力集中点外,其余部分最大应变在3700以内(表4)。按照同样的载荷要求计算原铝合金材料推臂,应力应变云图变化趋势一致,说明该碳纤维推臂经过结构设计和铺层设计后,整体载荷的分配比较合理。综上所述,认为结构设计和铺层设计满足设计要求。考虑到复合材料受成型工艺影响较大,在RTM制造过程中,需要对于应变较大的区域和所有三角区格外关注,保证工艺质量。

图4 网格划分及应变分布Fig.4 Finite element model and stress distribution

表4 强度计算结果

2 RTM成型工艺

树脂转移模塑工艺(Resin Transfer Molding,简称RTM)是一种采用刚性闭合模具制造复合材料的技术,其基本原理是在模具型腔中预先放置增强材料,合模加紧后在一定的温度和压力下将经静态混合器混合均匀的树脂体系注入模具,浸渍增强体后固化,脱模得到的复合材料制品。RTM工艺提供了在非热压罐环境下制造高力学性能要求的结构件的可能性;同时,RTM工艺可以满足较高的尺寸精度要求[10-13]。

考虑到推臂的形状复杂,属厚壁结构,载荷大、尺寸精度高等特点, RTM工艺是比较理想的成型方式。树脂选用中温环氧树脂,80℃下粘度为40mPa·s。

由于推臂的壁厚且弯角较多,其复杂的流动性会给成型模具的注胶、出胶设计带来困难,故模具设计是RTM成型工艺设计的关键。模具材料选用高强度不锈钢,由阳模、阴模和芯块组成,各芯块组合装配后放入模具,通过压紧装置和密封装置保证合模效果,并设计合理的注胶口和出胶口。RTM工艺流程为:模具准备→织物裁剪→铺覆(脱模剂)→合模→密封性测试→注胶(胶液配制)→固化→脱模→后处理→成型件。其中,固化条件为烘箱温度150℃,模具温度130℃,固化时间3h。

考虑到推臂的装配精度要求,对复合材料成型件进行机械加工[14-15],并装配铜套,如图5所示。

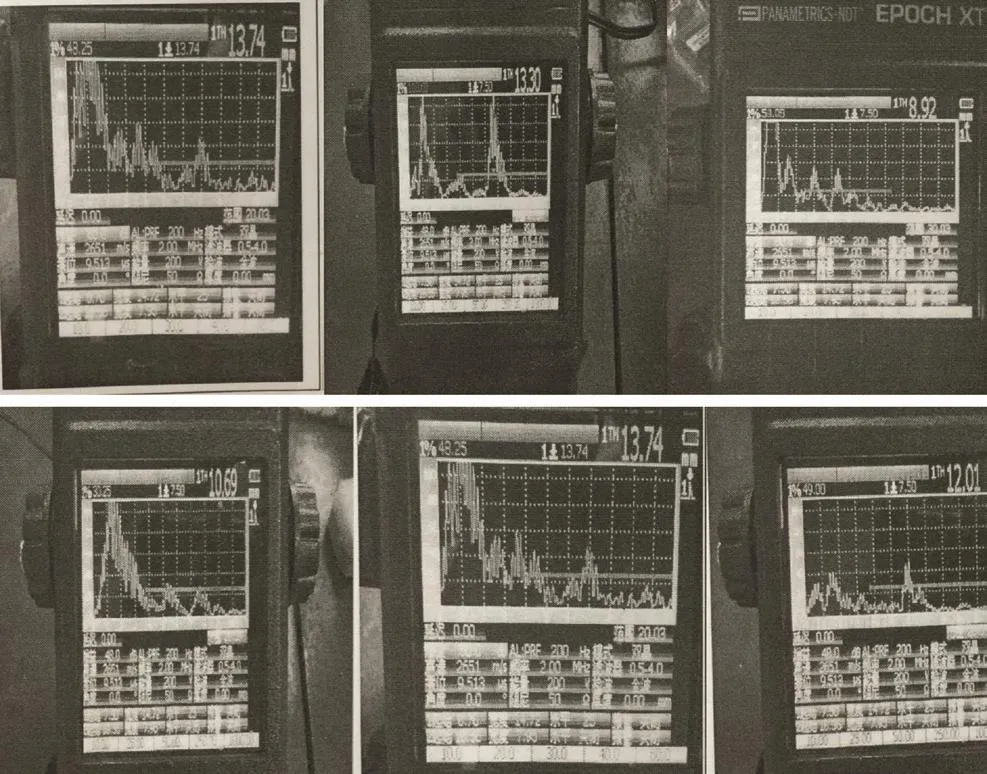

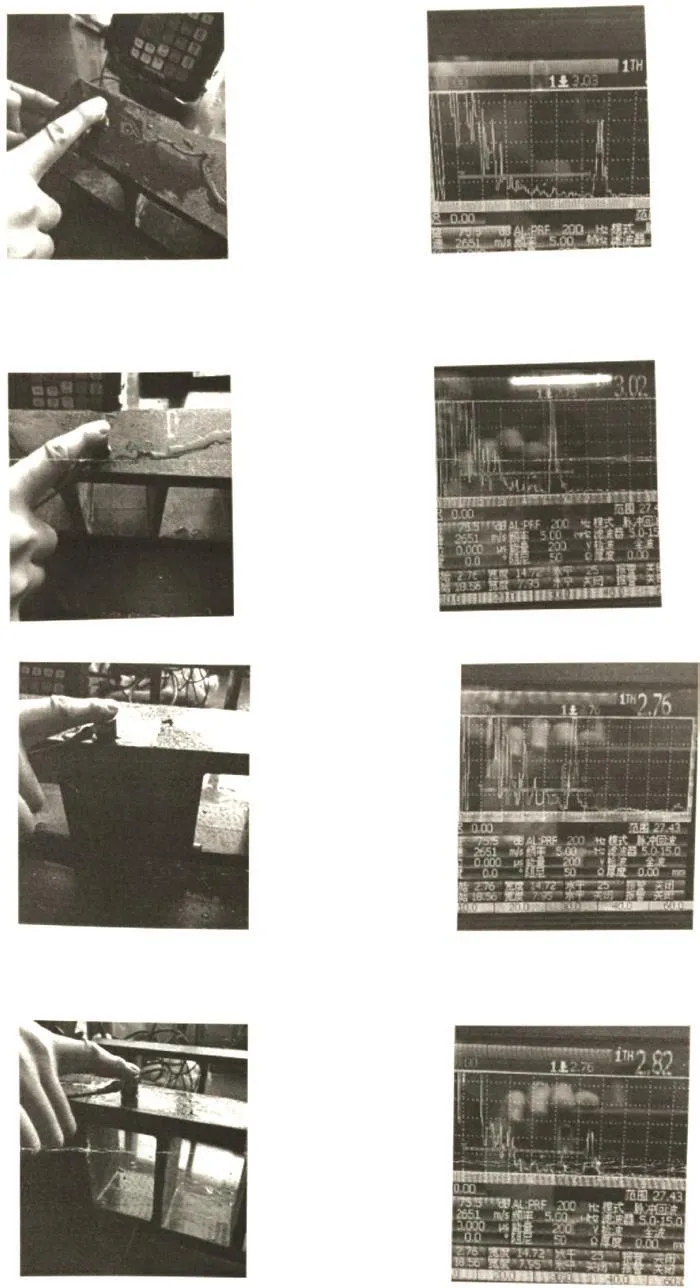

目前,超声检测是复合材料无损检测最常用的方法。超声探头接收到的脉冲回波具有不同的显示方式,常见的有A型、B型和C型[15]。由于本项目中的复合材料零件壁厚且形状复杂,故采用超声波A型检测,沿主承力方向的6处区域检测图片如图6所示,结果显示零件内部注胶比较透彻,没有明显缺陷,成型效果比较理想,但所有的三角区无法检测,具有一定风险。

表5 树脂基本性能

图5 复合材料推臂Fig.5 Composite drag basce

图6 A扫检测图片Fig.6 Photos of ultrasonic A scan

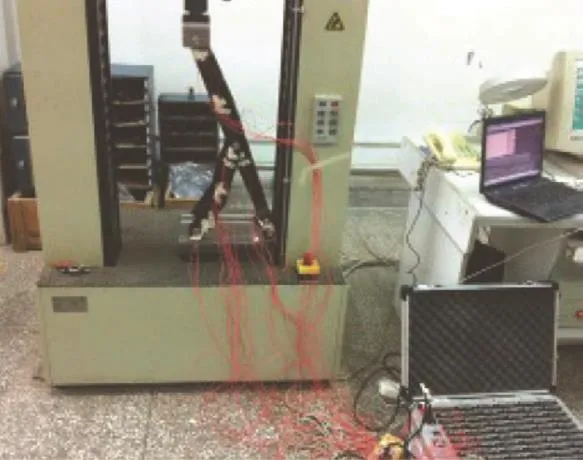

图7 静力试验Fig.7 Mechanical experiment

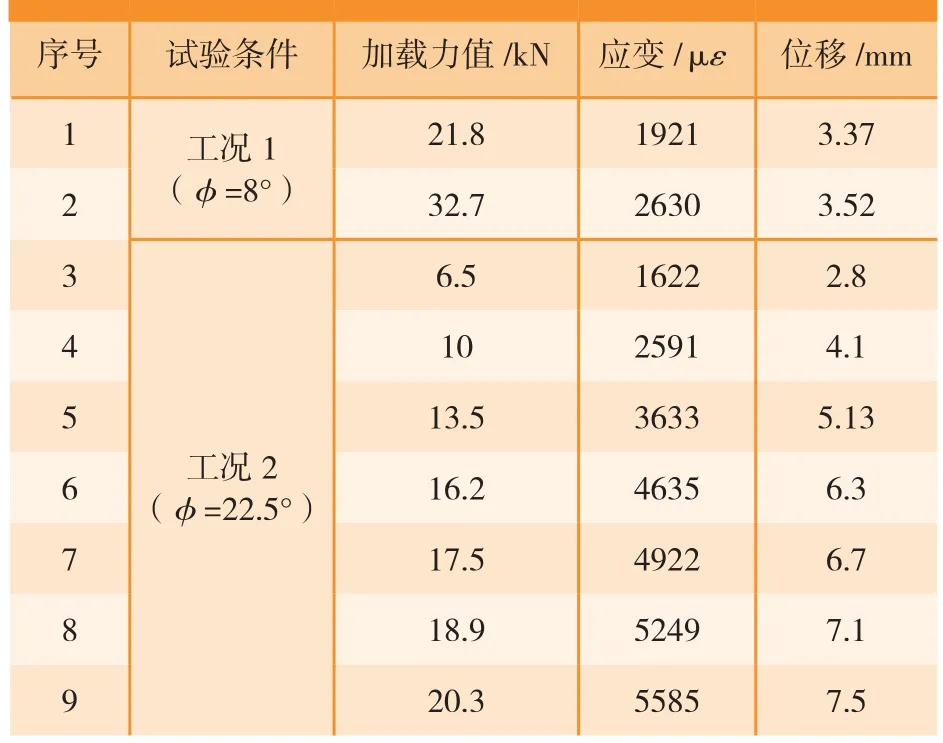

表6 载荷与应变结果

3 试验验证

3.1 部件试验

根据推臂的载荷要求,结合强度校核计算结果,设计试验夹具模拟推臂的静载工况,通过监测复合材料推臂的危险区域的应变来判断其承载能力。并按照2mm/min的加载速度完成静力加载试验,如图7所示,载荷与应变结果见表6。试验结果表明推臂在1.5倍工作载荷下仍能保持结构稳定性。

3.2 整机弹射试验

机载弹射发射装置具有弹射速度大,弹射分离参数精度要求高的特点,在弹射过程中其结构件瞬间受到较大的弹射作用力,机构在大范围运动过程中变形效应显著,该变形效应直接影响了导弹分离姿态,影响发射安全性。将复合材料推臂装配发射装置后完成80次整机弹射作动试验,同时对高应变区的应变进行监测。

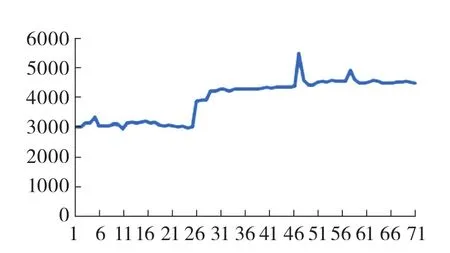

试验结果显示,分离速度、分离角速度、过载均满足要求,说明导弹分离姿态正常;高应变区测量的最大应变稳定后在 4500μ ε左右,与理论计算结果 4000μ ε相当(图8和9)。结合应变测量和A扫结果,证明80次整机弹射试验后未推臂出现结构破坏,其强度和刚度均满足设计要求。

图8 整机弹射试验的应变测量结果Fig.8 Result of stress in launch experiment

图9 整机试验后的超声波A扫结果Fig.9 Photos of ultrasonic A scan after launch experiment

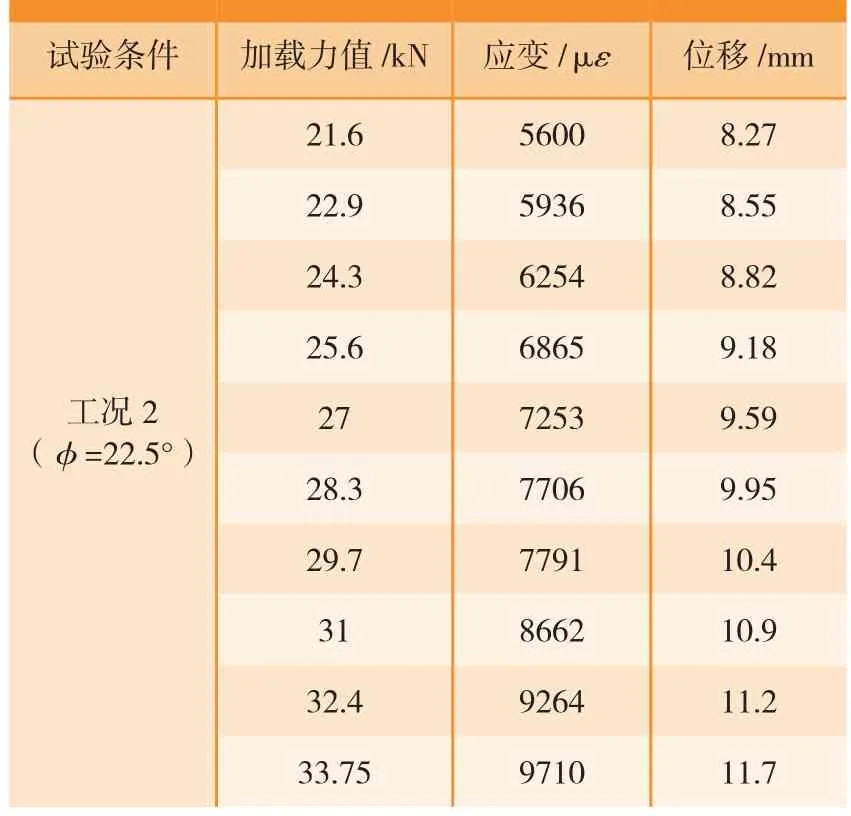

3.3 静力破坏试验

为考核复合材料推臂的最大承载能力和设计裕度,按照应变较大的工况2的载荷要求,用2mm/min的加载速度完成静力破坏试验,得到应变结果见表7。推臂在2.5倍工作载荷时发生破坏,破坏位置在理论计算的高应变区。证明该推臂的安全系数为2.5,满足设计要求的安全系数2,可以为成型过程中的不可控因素提供设计余量。

3.4 环境试验

(1)推臂随整机完成了静力强度、功能振动、耐久振动、冲击等试验,结构未发现异常。

表7 载荷与应变结果

(2)根据GJB150.11A的要求,推臂完成了盐雾试验。其中,盐雾为5%NaCl溶液,温度35℃,干湿度为80%,试验时间为96h,试验后碳纤维复合材料及其与铜套装配的部位均未发现腐蚀现象(图10)。

图10 盐雾试验Fig.10 Corned experiment

4 结论

(1)此类结构形式的发射装置主承力结构件可以选用复合材料RTM工艺成型,以满足减重设计要求。

(2)厚壁异形的复合材料推臂结构,通过外形设计、铺层设计和工艺设计,可以满足强度、刚度和各种环境适应性要求。

(3)验证了碳纤维增强树脂基复合材料作为厚壁主承力结构件的可行性,为碳纤维复合材料在发射装置主承力结构件领域的应用提供了理论指导和依据;同时,要实现复合材料承力结构件在机载发射装置领域替换铝合金结构件,还需要进行大量的工作,主要体现在结构设计、RTM成型工艺设计、机械加工方法、损伤评定等几方面。

参 考 文 献

[1]ZAFFAR M K, MAHMOOD A H, MILLS B, et al. The drillinginduced failure mechanisms in T800/924C toughened carbon-epoxy composite materials[J]. Journal of Reinforced Plastics and Composites,2014, 33:202-211.

[2]HE Y X, LI Q, KUILA T, et al. Microcrack behavior of carbon fiber reinforced thermoplastic modified epoxy composites for cryogenic applications[J]. Composites Part B: Engineering, 2013, 44(1):533-539.

[3]HE H W, GAO F , LI K X . Effect of epoxy resin properties on the mechanical properties of carbon fiber/epoxy resin composites [J].International Journal of Materials Research, 2013, 104(9):899-902.

[4]曹春晓. 一代材料技术, 一代大型飞机[J].航空学报,2008,29(3):701-706.CAO Xiaochun. One generation of material technology, one generation of large aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2008,29(3):701-706 .

[5]张丽华,范玉青.复合材料在飞机上的应用评述[J].航空制造技术,2006(3):64-66.ZHANG Lihua, FAN Yuqing. The applied summarize of carbon fiber composite in airplane[J]. Aeronautical Manufacturing Technology, ,2006(3):64-66.

[6]刘刚,罗楚养,李雪芹,等. 复合材料厚壁连杆RTM成型工艺模拟及制造验证[J].复合材料学报,2012,29(4): 105-112.LIU Gang, LUO Chuyang, LI Xueqin, et al. Process simulation and manufacture testing of composite thickwall drag brace via RTM technology[J]. Acta Materiae Composite Sinica, 2012, 29(4):105-112.

[7]牛春匀.实用飞机复合材料结构设计与制造[M]. 北京:航空工业出版社,2010.NIU Chunyun. Composite airframe structures [M].Beijing: Aviation industry Press, 2010.

[8]益小苏,曹正华,李建宏,等. 航空复合材料技术[M]. 北京:航空工业出版社,2013.YI Xiaosu, CAO Zhenghua, LI Jianhong, et al. Aeronautical composite technology[M]. Beijing: Aviation Industry Press, 2013.

[9]杨乃宾,梁伟.大飞机复合材料结构设计导论[M]. 北京:航空工业出版社,2009.YANG Naibin, LIANG Wei. Introduction to composite structural design for lager aircraft[M]. Beijing: Aviation Industy Press, 2009.

[10]沈真,张晓晶. 复合材料飞机结构强度设计与验证概论[M].上海:上海交通大学出版社,2011.SHEN Zhen, ZHANG Xiaojing. An introduction to design and verification for composite aircraft structures[M]. Shanghai: Shanghai Jiao Tong University Press, 2011.

[11]杜善义. 先进复合材料与航空航天 [J]. 复合材料学报,2007, 24(1):1-12 DU Shanyi. Advanced composite materials and aerospace engineering[J]. Acta Materiae Compositae Sinica, 2007, 24(1):1-12.

[12]益小苏.先进复合材料技术研究与发展[M].北京:国防工业出版社,2006.YI Xiaosu. Progress in study and application of advanced composite[M]. Beijing: National Defense Industry Press, 2006.

[13]张厚江,陈五一.碳纤维复合材料高质量孔的钻削[J].航空制造技术 , 2004(3): 55-57.ZHANG Houjiang, CHEN Wuyi. Drilling of hign quality hole of carbon fibre reinforced plastics[J]. Aeronautical Manufacturing Technology, 2004(3):55-57.

[14]李志强,樊锐,陈五一,等. 纤维增强复合材料的机械加工技术[J].航空制造技术, 2003(12):34-37.LI Zhiqiang, FAN Rui, CHEN Wuyi, et al. Machining technology of fibre reinforced composite[J]. Aeronautical Manufacturing Technology,2003(12):34-37.

[15]史亦伟,何双起,林猷文.超声检测[M].北京:机械工业出版社,2005.SHI Yiwei, HE Shuangqi, LIN Youwen. Ultrasonic examine[M].Beijing: China Machine Press, 2005.