TC1钛合金端盖零件热拉深成形工艺研究

2017-05-16李鹏亮李均红

张 志 ,李鹏亮 , 孙 宾 ,李均红

(1. 中国航空制造技术研究院,北京100024;2.塑性成形技术航空科技重点实验室,北京100024;3.数字化塑性成形技术及装备北京市重点实验室,北京100024;4.四川成发航空科技股份有限公司,成都 610503)

钛合金板材常温下屈强比(σ0.2/σb)大,弹性模量小,成形时其塑性变形范围窄,回弹大,表现为易开裂、零件尺寸精度难于控制。通常需要在550~750℃的高温下成形(简称热成形)[1]。热成形是利用金属材料加热软化,以降低板料的变形抗力,提高板料在成形过程中所能达到的变形程度,减少弹性回弹,提高零件的成形精度[2]。目前,国外航空航天工业中,钛合金钣金件90%以上是用热成形工艺制造的[3]。

Luo[4]和Yin[5]等采用数值模拟技术探讨了压边力、温度和成形速度等对TC1钛合金薄板热拉深成形工艺的影响;张凌云等[6]对TC1M钛合金板材600℃温度下杯形件拉深成形及回弹过程进行了研究,结果显示热拉深能有效地抑制卸载回弹;郭天文[7]采用数值模拟和试验研究了温度、应变速率、压边间隙和摩擦系数对TC4钛合金板材热拉深的影响;徐萌萌[8]在此基础上对TC1、TA15钛合金板材的成形性能进行了详细的研究。本文根据某型TC1钛合金端盖零件薄壁、大拉深比的结构特点,基于试验研究,分析影响其成形过程和成形质量的关键因素,为解决类似零件的成形起到一定的指导作用。

1 试验方法

1.1 零件结构及工艺难点

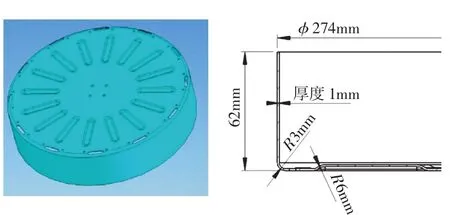

图1 端盖零件及基本尺寸Fig.1 Structure of the part and its dimensions

端盖零件的形状及基本尺寸如图1所示,材料为TC1钛合金,厚度为1.0mm,要求零件外观光亮,无划伤、起皱及氧化现象;同时,由于零件的圆周及底部需焊接零件,对成形后零件的尺寸公差和位置精度要求较高。如果采用棒料或管材车削加工,零件壁厚太小,加工过程容易变形。采用板材热拉深时外观质量差且尺寸难以保证,因此需要对端盖零件的热成形工艺进行研究。

从零件几何特点分析,热成形过程实际为板料在热状态下的拉深成形,其成形难点在于,首先是材料厚度为1.0mm,底部圆角为R=3mm,弯曲半径为3倍料厚,航空材料手册要求弯曲半径不小于4倍料厚;其次,端盖零件属于深拉深件,零件直径为274mm,高度为62mm。考虑到热拉深工艺的特点,要保证零件的最终高度同时考虑到后续工序留工艺余量,半成品的拉深高度应大于80mm,经计算拉深系数为1.62,已接近所用材料的拉深极限,属于大拉深比零件,在成形过程中容易在圆角处产生破裂现象。

此外端盖零件底部需要焊接加强框零件,对底部的平面度要求较高。在以往的生产过程中,钛合金拉深零件与模具之间存在摩擦力,采用手工撬取的方法会导致零件底面在脱模过程容易产生翘曲变形,造成平面度不符合设计要求。

1.2 试验材料

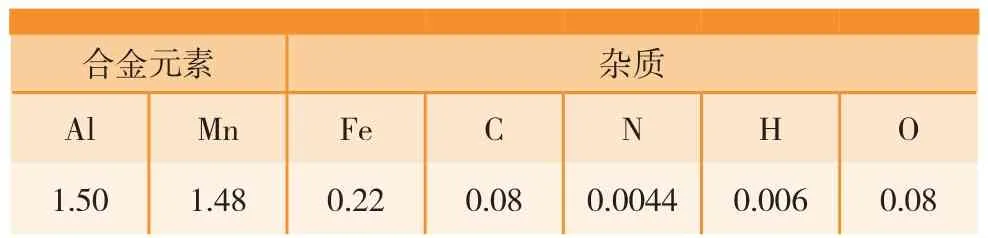

TC1(Ti-2Al-1.5Mn)钛合金是一种低合金化的(α+β)两相组织钛合金,主要合金元素为α相稳定元素Al和β相稳定元素Mn,具有良好的成形性能、焊接性能和工艺性能[9]。试验选用的退火态的TC1板材,实测厚度为1.05~1.06mm,其化学成分见表1。

表1 TC1钛合金的化学成分(质量分数) %

1.3 试验装置

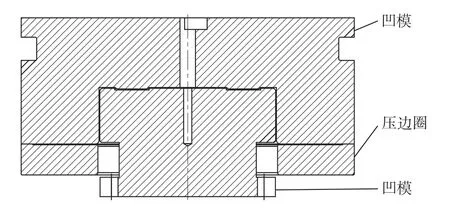

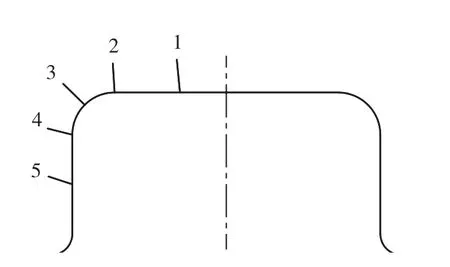

图2 模具结构示意图Fig.2 Schematic diagram of the mould structure

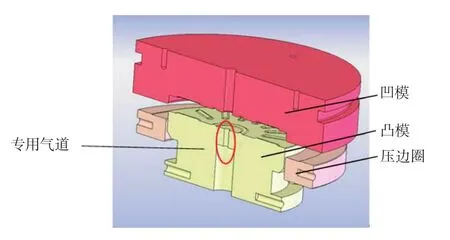

采用带压边圈的拉深模具在RX-1上进行拉深试验,模具材料选择不锈钢1Cr18Ni9Ti,拉深模具采用倒装式结构(图2),通过调节压边圈与凹模之间的间隙来调节拉深过程的压边力,利用油压顶紧凹模与压边圈,通过调节上下缸的油压实现不同速度的拉深。

2 结果与讨论

2.1 模具材料的影响

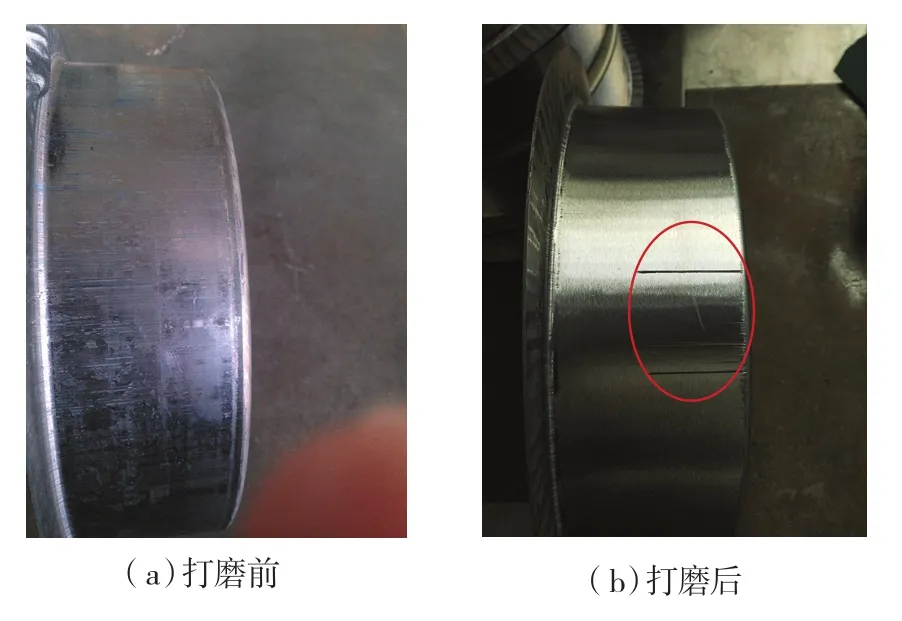

热成形模具应根据零件的特点、要求和批量来选用不同的材料。前期的研究表明,不锈钢1Cr18Ni9Ti在高温下抗氧化性能好,并且高温下的屈服强度仍可满足压力加工的需求[10],因此本文选择了不锈钢1Cr18Ni9Ti作为模具材料。在前期工艺试验中,当拉深高度接近拉深极限时,筒壁会出现拉伤(图3(a)),后期虽经简单打磨处理但拉伤严重部位仍无法消除(图3(b));若通过打磨完全去除拉伤部分,零件的最小壁厚已低于0.85mm,无法满足设计要求。经查阅相关文献[11],1Cr18Ni9Ti在高温下易与TC1发生焊合作用而导致零件擦伤,进而导致零件报废;此外,1Cr18Ni9Ti材质较软,零件拉深过程中易变形而导致压边力不均匀造成零件起皱。因此,1Cr18Ni9Ti适合浅拉深零件,对深拉深不利。

图3 零件侧壁出现拉伤Fig.3 Abrasive damage of the part

最终改用中硅钼球墨铸铁作为模具材料。该种材料在中硅球铁中加入合金元素钼后,钼固溶于铁素体中,其固溶强化作用,同时可以促进石墨化,细化石墨和基体组织,这可以提高铸铁的常温机械性能,特别是提高了高温机械性能(即红硬性)。同时,相对于昂贵的耐热合金,中硅钼球墨铸铁加工容易,模具的成本和周期均适应成形温度不高、小批量零件的生产。模具材料采用中硅钼球墨铸铁,成形后的零件经过简单打磨,在壁厚满足要求的前提下,外观质量合格(图4)。

2.2 成形温度的影响

温度是影响钛合金成形性能的主要因素,随着温度的升高,钛合金板料的塑性成形能力增强,有利于提高拉深系数;但同时材料的厚向异性指数减小,板材在厚度方向的变形越来越容易,拉深过程中危险截面处减薄量增加,圆角处易于破裂。因而钛合金的成形温度并非越高越好,应综合考虑上述因素。

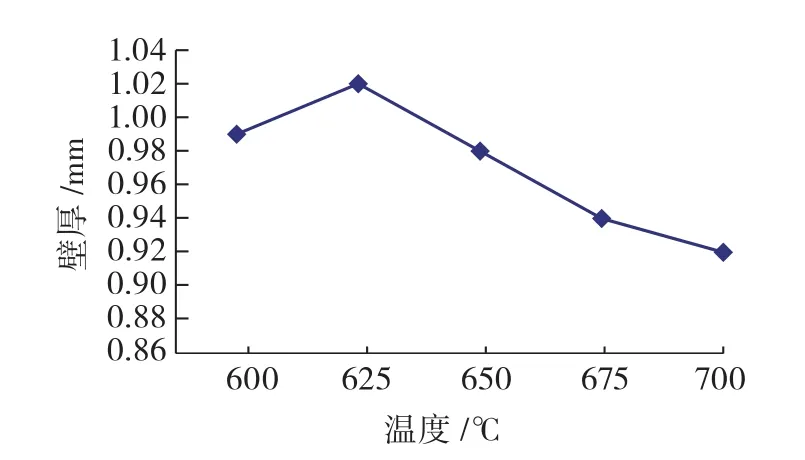

试验过程中首先固定工艺参数(压边间隙为1.15mm,拉深速度为30mm/min),来研究不同温度对拉深结果的影响。试验表明,在600~700℃之间均可拉深出表面质量合格的端盖零件,但零件的减薄位置由凸模圆角区过渡到凹模圆角与筒壁连接处,零件的最小壁厚也是不断变化的。为此本文选用了600℃、625℃、650℃、675、700℃进行拉深试验,使用超声测厚仪测量了成形后端盖零件各部位的壁厚(图5),取最小值进行对比,如图6所示。

图4 打磨完表面合格的零件Fig.4 Part with good surface quality after sanding

图5 零件各处壁厚检测示意图Fig.5 Scheme of the part wall thickness measurement

图6 不同温度下零件最小壁厚Fig.6 Wall thickness at elevated temperatures

可见零件的最小壁厚数值随着温度的升高先增大后减小,最大值出现在625℃,此时最小壁厚为1.02mm,最接近原始板材厚度(1.05~1.06mm),完全满足设计要求。这是因为在该温度下,TC1的延伸率约为140%,但抗拉强度仍有183MPa,在拉深过程中可以有效地抵抗径向变形,从而防止危险截面严重破坏。因此,最终选用的成形温度为(620±10)℃。

2.3 压边间隙的影响

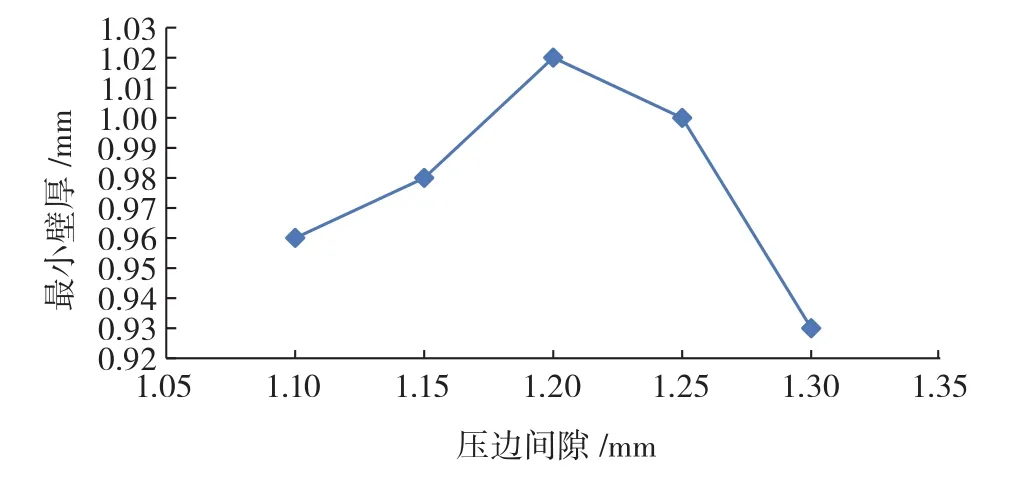

在钛合金拉深成形过程中,压边间隙对成形质量有一定的影响。如果间隙过小,材料与模具之间的摩擦力增大从而增加筒壁的拉应力,引起零件筒壁的过度减薄,并且容易在成形件表面形成划痕,增加打磨处理工序;间隙过大法兰部分易起皱,此时法兰部分材料不容易进入变形区,易导致圆角部分减薄。因此,本文选择在620℃,压边间隙依次为1.1mm、1.15mm、1.2mm、1.25mm、1.3mm进行了拉深试验,测试了不同压边间隙对零件最小壁厚的影响。

图7 不同压边间隙时零件圆角位置的最小壁厚Fig.7 Minimum wall thickness of the corner area at different blank holder gaps

图8 不同压边间隙时零件Fig.8 Parts at different blank holder gaps

从图7可以看到,最小壁厚随着压边间隙的增大先变大后变小,当压边间隙为1.1mm和1.15mm时,最小壁厚从0.96mm增加到0.98mm,但成形件表面有严重划伤(图8(a)),经打磨处理后最小壁厚减小到0.92mm,无法满足后续旋压收口工序;当压边间隙在1.3mm时,法兰部分起皱比较严重(图8(b)),此时最小壁厚出现在测量点4(图5),数值为0.93mm,同样无法满足后续工序。但压边间隙选择1.2mm和1.25mm时,成形零件表面只有轻微的划伤(图8(c)),经打磨处理后最小壁厚约为1.0mm,完全满足后续加工要求。因此,选择压板间隙为1.2mm和1.25mm,可以成形出质量较好的端盖零件。这是因为当压边间隙在1.2mm以下时,板料法兰部位的材料在流向直筒变形区受阻,塑性变形区主要集中在压边间隙处的材料,凹模圆角处不能持续得到补充材料,拉深过程中圆角部位材料会减薄;当压边间隙在1.25mm以上时,由于间隙较大,法兰部位容易起皱,当起皱较为严重时法兰部分材料不能进入筒形变形区,同样圆角部位材料也会减薄。因此,过大或者过小的压边间隙均不利于材料的热拉深成形。因此在压边间隙为1.2mm和1.25mm时,板材的法兰部位材料流入变形区的阻力降低,且压边力足够防止法兰部分材料起皱,成形出的零件尺寸和表面质量较好。

2.4 拉深速率的影响

钛合金属于应变速率敏感材料,应变速率越低,越有利于板材的成形。但大的应变速率有利于提高生产效率。因此,选择既能满足工艺要求又能提高生产效率的拉深速度至关重要。

试验过程固定其他工艺参数(温度为(620±10)℃,压边间隙为1.2mm),设定拉深速度为10mm/min、30mm/min、60mm/min、100mm/min。结果表明,采用 10mm/min和30mm/min进行拉深时,可获得壁厚和表面质量均符合要求的零件;采用60mm/min进行拉深时,零件的最小壁厚约为0.92mm,考虑到后续工序,可能无法满足最终零件壁厚不低于0.90mm的要求;当拉深速率提高到100mm/min时,当拉深进行到一半时便发生断裂,拉深无法继续。因此,综合考虑实际需求,选择合理的拉深速度≤30mm/min。

2.5 取件方式的影响

在拉深成形过程中,由于模具材料与成形的金属板材之间的热膨胀系数差异,材料成形完成后冷却过程中,模具和成形的零件的收缩量不同,导致模具和零件之间有较大的相互作用力,在零件出模时产生了很大的摩擦力,零件脱模困难,通常是在模具型腔内部和板料表面涂润滑剂,拉深成形后采用手工撬取的方法脱模。由于施加的力量过大,过于集中,往往导致零件变形,表面划伤甚至报废。

为此对模具结构进行改造,在凸模中心增加专用气道。通过设计的专用气道,向模具腔体内通入持续的压缩空气,在对模具或零件进行强制冷却的同时,通过均匀分布在型腔内的气压产生向上的压力,将零件吹出模具型腔。气压的作用可以产生向上的脱模力,使零件发生弹性变形减少与模具的接触面积,从而使零件与模具的摩擦力降到最低。通过这种气压脱模方法,既可以降低脱模阻力,又可以使零件受力均匀,将零件变形降到最低。

结合上述改进措施,采用图9所示的拉深模具,热成形出了合格的进/出口端盖毛坯件零件底部平面度小于0.05mm(图10)。

3 结论

设计了一套带压边圈的拉深试验装置,通过试验阐述了模具材料、温度、压边间隙、拉深速度等对成形性能的影响,解决了零件取件底部平面度不满足要求的问题,得出如下结论:

图9 改进后的拉深模具示意图Fig.9 Schematic diagram of improved deep-drawing mould

图10 合格的端盖零件Fig.10 Qualified part

(1)热拉深模具材料选择中硅钼球墨铸铁优于 1Cr18Ni9Ti,成形温度为(620±10)℃,压边间隙1.20~1.25mm,拉深速度不大于30mm/min,可以实现满意的拉深结果。

(2)改进了模具结构,通过设计专用气道,采用空气脱模的方式可实现筒底平面度小于0.05mm,为类似零件的取件提供了工艺参考。

参 考 文 献

[1]中华人民共和国航空工业部.钛和钛合金的板材成形[M].北京:中华人民共和国航空工业部,1987.Department of Aviation Industy. Forming technology for titanium and titanium alloys sheet[M]. Beijing: Department of Aviation Industy,1987.

[2]北京航空制造工程研究所.航空制造技术[M].北京:航空工业出版社,2013.AVIC Beijing Aeronautical Manufacturing Technology Insititute.Aeronautical manufacturing technology[M]. Beijing: Aviation Industy Press,2013.

[3]侯红亮,王耀奇,李晓华,等.先进钣金成形技术在航空航天领域的应用(下)[J].金属加工, 2008(15):50-51.HOU Hongliang, WANG Yaoqi, LI Xiaohua, et al. Application for advanced sheet-metal forming technology in aeronautics and astronautics field(II)[J]. Metal Forming, 2008(15): 50-51.

[4]LUO Y S, LIU F, YANG L, et al. The numerical simulation and mechanics analysis for deep-draw thermo-rheological forming of one Ti alloy rectification internal hood[J]. Key Engineering Materials, 2004, 274-276(7): 721-726.

[5]YIN Z, TU S T, XIE X H, et al. Research on the effect of entry angle and pressure-pad force on deep-draw thermo-rheological forming of a TC1 Ti-alloy sheet[J]. Key Engineering Materials, 2007, 353-358(5):635-638.

[6]张凌云,鲁强,韩志仁,等.TC1M钛合金板材拉深成形过程中的形状畸变[J].金属学报,2007, 43(8):875-878.ZHANG Lingyun, LU Qiang,HAN Zhiren, et al. Shape distortion of TC1M titanium alloy sheets during drawing process[J]. Acta Metallurgica Sinica, 2007, 43(8): 875-878.

[7]郭天文. TC4钛合金板材热拉深成形数值模拟与试验研究[D].哈尔滨:哈尔滨工业大学, 2008.GUO Tianwen. Hot drawing numerical simulation and experiment research of TC4 titanium alloy sheet[D]. Harbin: Harbin Institute of Technology, 2008.

[8]徐萌萌. TC1、TA15钛合金板材成形性能及工艺研究[D].南京:南京航空航天大学,2014.XU Mengmeng. Research on the formability and process of TC1 and TA15 titanium alloy sheet metal[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014.

[9]李鹏亮,张志.钛合金热成形模具[J].航空制造技术,2012(21): 94-95.LI Pengliang, ZHANG Zhi. Thermoforming mold for titanium alloy[J].Aeronautical Manufacturing Technology,2012(21): 94-95

[10]刘斐. TC1钛合金薄板深拉热成形失效分析与对策研究[D].湘潭:湘潭大学,2004.

LIU Fei. The failure analyses and countermeasure study for deepdraw thermal forming of TC1 Ti alloy thin plate[D]. Xiangtan: Xiang Tan University, 2004.