基于模块化的氟塑料换热器优化布置研究

2017-05-15牛晨巍刘文毅任英杰

徐 钢, 陈 袁, 牛晨巍, 马 英, 刘文毅, 任英杰, 王 怡

(1. 华北电力大学 能源动力与机械工程学院, 北京 102206;2. 大金氟化工(中国)有限公司, 江苏常熟 215522)

基于模块化的氟塑料换热器优化布置研究

徐 钢1, 陈 袁1, 牛晨巍1, 马 英1, 刘文毅1, 任英杰2, 王 怡2

(1. 华北电力大学 能源动力与机械工程学院, 北京 102206;2. 大金氟化工(中国)有限公司, 江苏常熟 215522)

对1 000 MW火力发电机组中间热媒体烟气换热器(media gas-gas heater, MGGH )系统中脱硫塔前的氟塑料换热器展开设计计算,从交叉次数的角度对氟塑料换热器模块化以及优化布置展开研究.结果表明:水侧阻力与交叉次数的平方成正比;随着介质交叉次数的增加烟气侧压降降低管外总换热面积、联箱总开孔数和模块单元联箱开孔数均减少,且当交叉次数由2增加到4时上述参数均大幅降低,当交叉次数大于4以后降幅均相对较小,即氟塑料换热器的换热性能、阻力性能及联箱结构在交叉次数为4时得到优化,结合热膨胀因素建议在工程应用中尽量采用2个U形换热模块单元布置成W形.

氟塑料换热器; 模块单元; 换热性能; 阻力性能; 联箱结构

燃煤电站锅炉作为我国第一大耗能设备,每年消耗约15×108t标准煤,约占全国煤炭消耗总量的50%[1].为防止锅炉尾部部件发生低温腐蚀,锅炉排烟温度一般设计为120~150 ℃[2],排烟热损失占锅炉全部热损失的一半以上,排烟蕴藏着巨大的余热资源[3].目前,已有不少电厂在空气预热器出口加装以金属低温省煤器为代表的常规余热利用装置[4],可在燃用含硫量较低煤种时将锅炉排烟温度降至100 ℃左右,显著降低锅炉热损失、提高电厂综合能效[5].另外,发达地区燃煤发电企业面临的环保压力逐步增大.有不少电厂开始引入基于水媒介质的热媒体烟气换热器(MGGH)系统,独立实现烟气余热回收和脱硫后冷烟气再热,实现排烟余热回收的同时解决了脱硫塔后设备腐蚀问题,并实现干烟囱排放.由于金属换热器受制于耐腐蚀性能,金属MGGH系统排烟温度不能低于酸露点,因此电厂通常无法利用75~95 ℃内的烟气热量,而且难以将其推广应用到燃用高硫高水煤种的电厂、垃圾焚烧电厂和生物质电厂[6].氟塑料具有超强的抗腐蚀性能,经特殊处理后可长时间安全运行在250 ℃以下的烟气环境,且具备柔韧性好、适应性强和易加工成型等优点,为深度余热利用提供了切实可行的解决方案[7].根据工程经验,氟塑料换热器本体在烟气垂直方向尺寸大,沿烟气方向尺寸小,整体呈现扁平型.针对包含数万根氟塑料换热管束的换热器,必须通过模块化以实现灵活生产、安装及高效检修,增加换热器负荷设计的灵活性,以及实现运行中对故障模块单独实施隔离维修或者更换,提高设备利用率以及运行安全性[8].

目前,文献主要集中在氟塑料换热器换热性能和防腐蚀性能研究,关于氟塑料换热器模块及优化布置的研究较少[9].笔者基于实验验证后的计算公式,对1 000 MW火力发电机组MGGH系统中脱硫塔前的氟塑料换热器进行设计计算[10],研究氟塑料换热模块单元对氟塑料换热器整体传热特性、空气侧阻力特性、水侧阻力特性和联箱结构的影响规律,提出基于模块化的氟塑料换热器优化布置方案,为氟塑料换热器模块化工程应用提供参考.

1 氟塑料换热器阻力及传热计算

本实验所用氟塑料换热器由大金氟化工(中国)有限公司提供,使用牌号为F-302的聚四氟乙烯(PTFE)进行加工制造.该材料常温下导热系数为0.202 5 W/(m·K),可连续工作于高达260 ℃的烟气环境中,满足电厂尾部低温烟气余热回收工作条件.实验换热器采用竖直顺列布置成W型,换热管外径为10 mm,壁厚为1 mm,横、纵向节距分别为24 mm和20 mm.

1.1 水侧阻力计算

每个氟塑料换热器模块单元均包括进、出水口,在水侧通过若干个氟塑料换热器模块单元进行串联,在忽略氟塑料换热器管束流速不均的前提下,换热器水侧压降按式(1)进行计算:

(1)

式中:l为直管段长度,m;d为换热管内径,m;n1、n2分别为氟塑料换热器整体水路进、出口损失总数量;λ为直管段沿程阻力系数;ρ为水密度,kg/m3;v为水速,m/s.

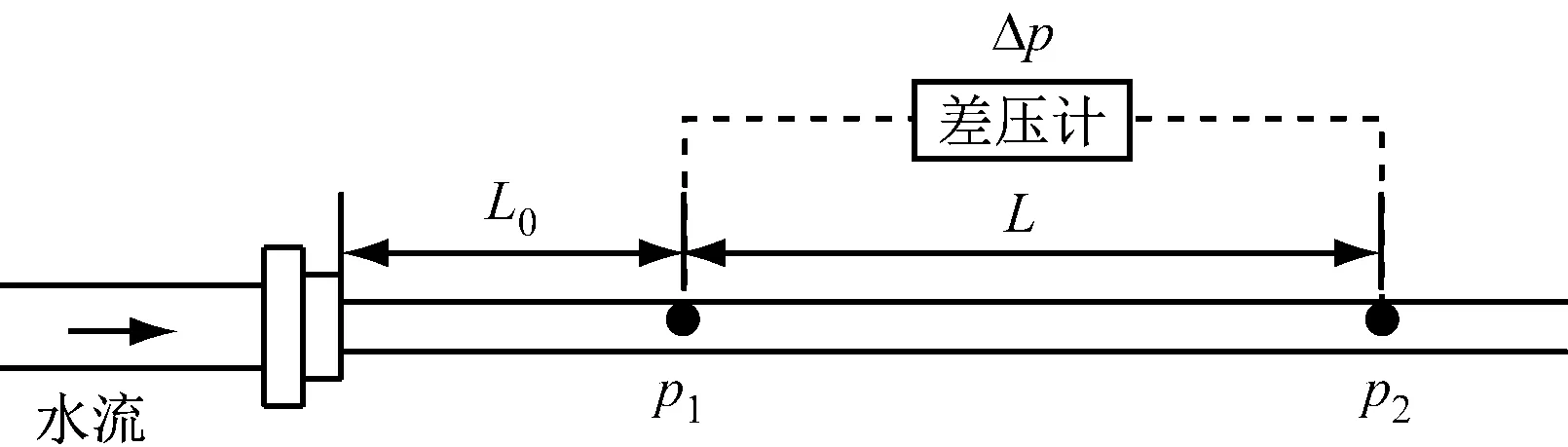

图1为单根氟塑料换热管沿程阻力系数测量原理图.假设由于氟塑料换热管和差压计未完全水平放置而引起的总高度差为ΔH,将被测量管路充满水且水不流动时的差压计示数置为零,则有:

(2)

式中:p1、p2分别为该处实际压强,Pa.

实际测量中,测点1示数增量为Δp1,测点2示数增量为Δp2,压力表示数为Δp,有:

(3)

则压力表示数Δp为测点1与测点2之间的静压差.

图1 换热管阻力系数测量原理图

由于实验工况和工程实际工况均不涉及管内层流流动,圆管湍流入口段长度L*=(25~40)d[11].如图1所示,本实验氟塑料管过渡段长度L0=0.5 m,大于40d(即0.32 m),其中测点1、测点2之间的距离L为1.2 m.实验中通过量杯测量时间t内的水体积流量qV,间接求得管内水速,多次读取差压计示数取平均值,以得到差压值.

图2为换热管阻力特性曲线.由图2可知,压降随着Re的增大迅速增大,沿程阻力系数随着Re的增大而减小,且降幅逐渐减缓,当Re>8 000后沿程阻力系数基本稳定在0.012 5.采用最小二乘法对Re与沿程阻力系数进行拟合,拟合结果如式(4)所示,根据实验工况确定式(4)适用范围为Re=2 600~13 500,相对粗糙度=0.02.经实验对比验算,在使用范围内式(4)计算偏差值小于5%.

(4)

图2 换热管阻力特性曲线

1.2 空气侧传热计算

基于氟塑料换热器流动传热性能测试实验平台,对氟塑料换热管束进行传热阻力特性实验,实验数据表明:由于氟塑料圆管绝对粗糙度为0.17 mm,普通钢管绝对粗糙度为0.4 mm[12].在相同Re下,普通钢管对层流边界层内的附加扰动较强烈,钢管管束的管外传热系数大于表面光滑的氟塑料管束.基于实验数据对茹卡乌斯卡斯关联式进行常系数修正,采用修正后的关联式(5)计算空气侧对流传热系数.

(5)

式中:下标f为换热器流体参数确定的参数值,w为壁面参数确定的参数值;α为修正系数,其取值与流体Re和Pr有关,受换热器横、纵向节距、管束直径、空气流速和空气温度的影响.

采用式(5)对氟塑料换热器进行实验工况校核,当管外对流传热系数最大偏差为8%、总传热系数最大偏差为5%时,α取值为0.72.

1.3 空气侧阻力计算

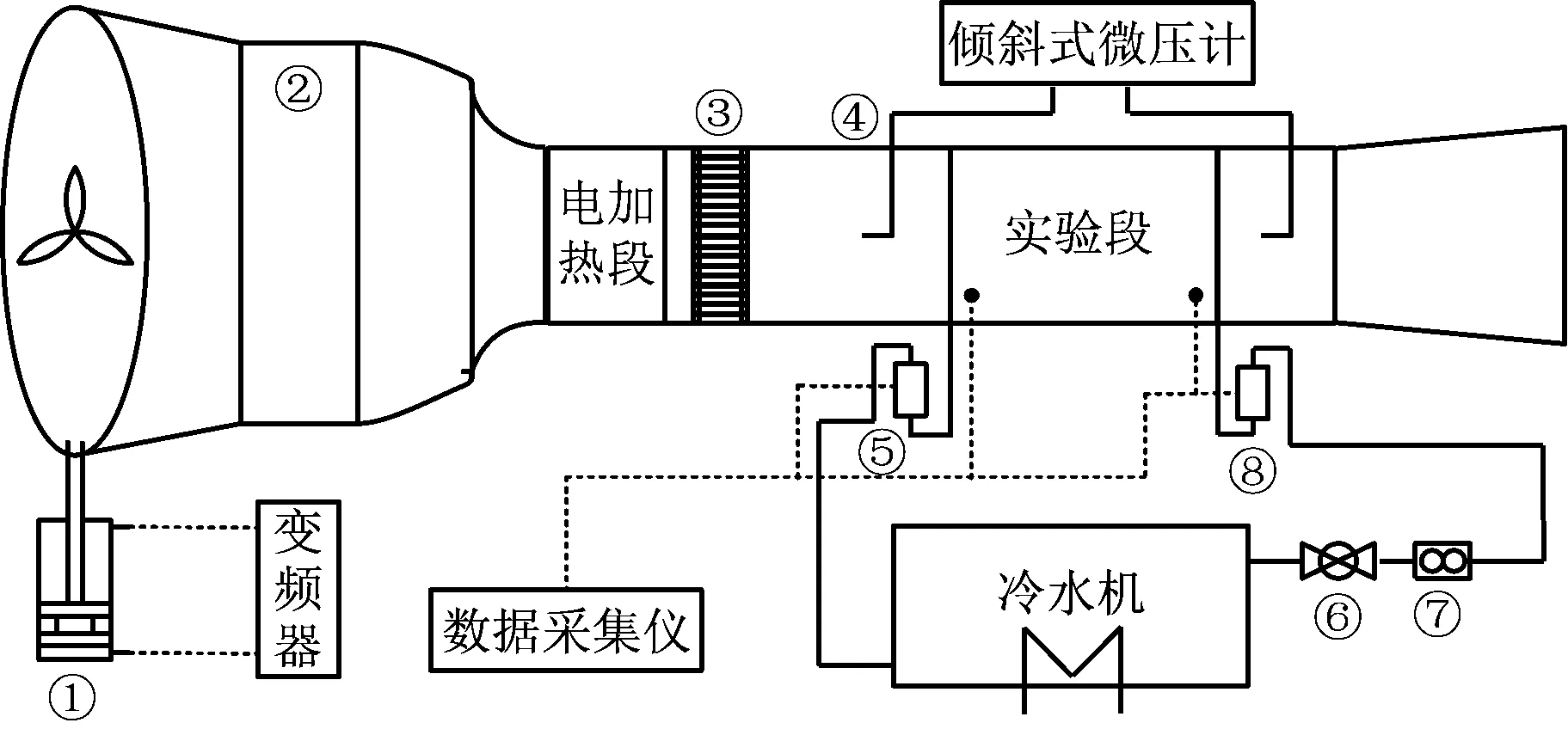

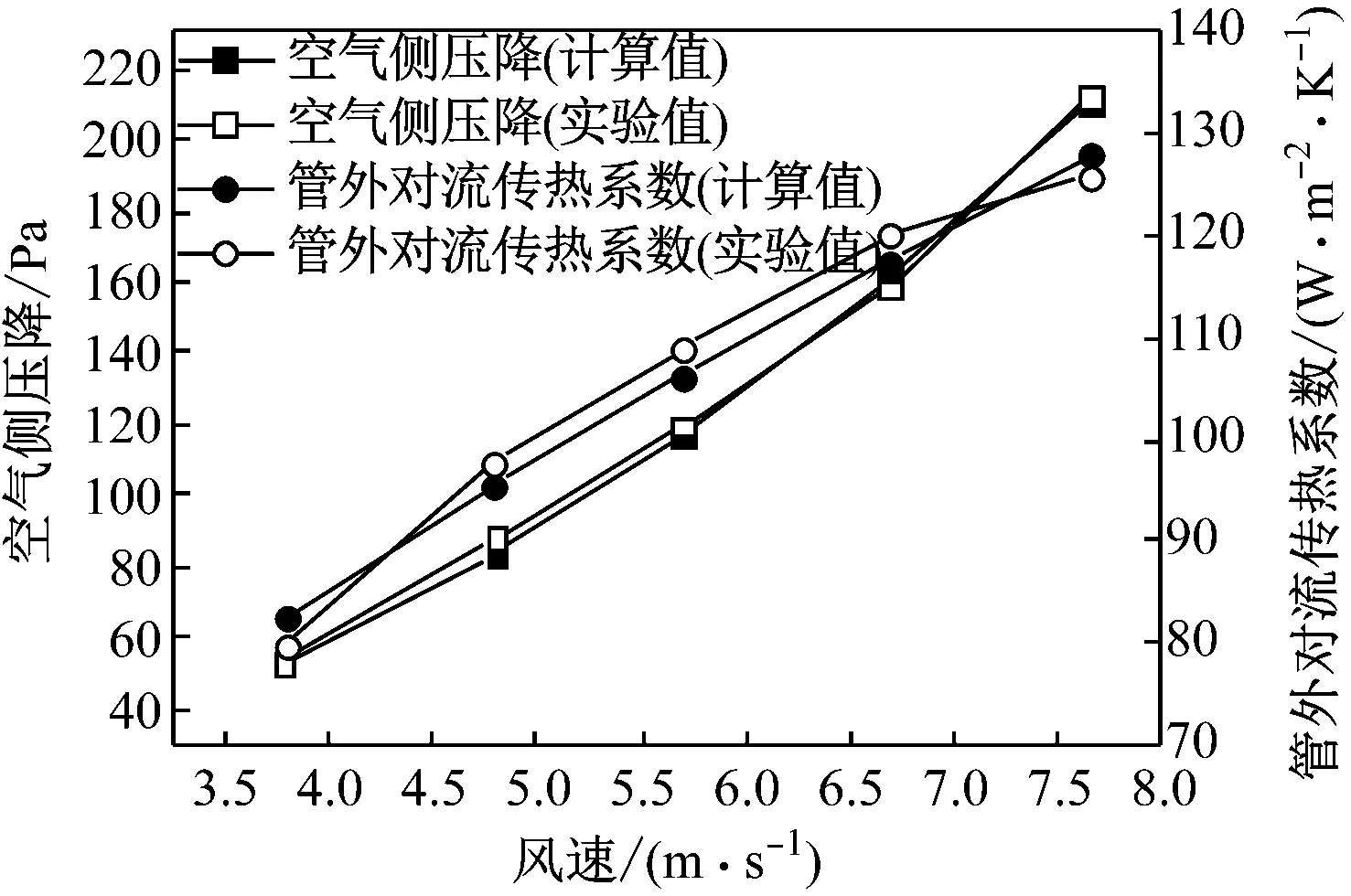

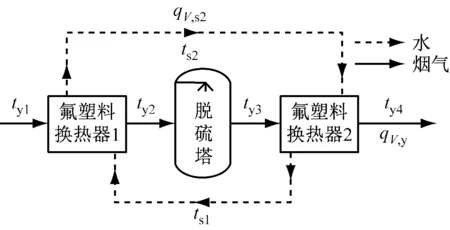

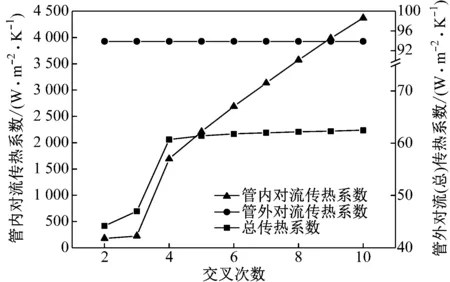

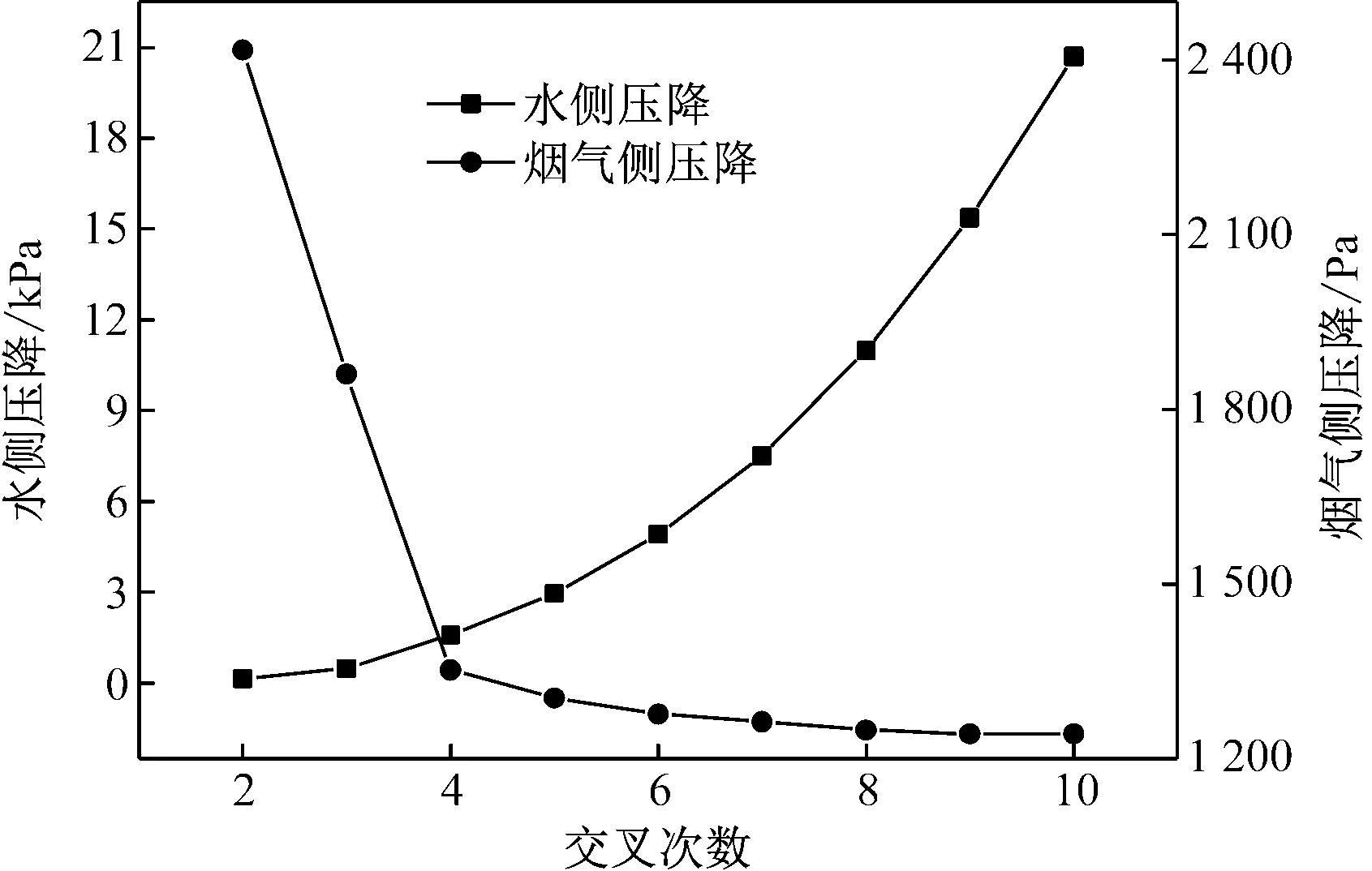

管外流体流过管束的压降Δp是其几何外形(S1、S2、d)、管束排数(Z)、流速(u)以及流体物性参数(ρ、η)的函数.实验工况下管外空气处于湍流状态(3 500 (6) (7) (8) 式中:S1、S2分别为横向节距和纵向节距。 1.4 空气侧传热及阻力计算实验验证 图3为氟塑料换热器传热流动性能测试系统.室温下的空气由变频轴流风机吸入风洞风道,经电加热器加热至设定温度,流经蜂窝器整流后进入换热器,与换热管束内的冷水充分换热后由尾部通道排出;通过冷水机恒定换热器入口水温,由冷水机配套水泵将冷水送入换热器,吸热后的水再送回冷水机,形成闭合循环系统.通过调节变频器频率来改变加热器内空气流速;通过球阀结合涡轮流量计瞬时读数设定加热器水速;通过带温度反馈调节的电加热段设定加热器进口风温;通过冷水机设定加热器进口水温. 1-轴流风机; 2-风洞风道; 3-蜂窝器; 4-皮托管; 5-出水口测温混合器; 6-球阀;7-涡轮流量计; 8-入水口测温混合器. 图3 氟塑料换热器测试系统 Fig.3 Experimental system for testing of the fluoroplastic heat exchanger 在空气进、出口均匀布置16个精度为0.1 K的T型热电偶测点;在水进、出口安装测温混合器,竖向同样均匀布置4个T型热电偶,处理数据时均采用平均值;通过安装在加热器前后充分发展段的皮托管和倾斜式微压计测量压降;在风道出口等面积划分6个区域,采用精度为3%、量程为0.15~15 m/s的叶轮式风速仪测量各区域风速并求取平均值,作为风道风速;水侧采用精度为±0.5%、量程为0.2~1.2 m3/h的智能涡轮流量计记录实验开始、结束时的总体积流量,结合实验耗时和换热管束尺寸求取水速. 选取5个实验工况的实验数据进行计算偏差分析,所选定的一组实验工况如下:水温为20 ℃,水速为0.3 m/s,风温为70 ℃,风速分别为3.78 m/s、4.79 m/s、5.7 m/s、6.69 m/s和7.65 m/s. 图4 空气侧压降、管外对流传热系数计算值与实验值的对比曲线Fig.4 Comparison of air-side pressure drop and convective heat transfer coefficient between calculated and experimental data 图4为上述5个工况下空气侧压降、管外对流传热系数计算值与实验值的对比曲线.结果表明,α取0.72时,式(5)计算值的最大偏差为8%,式(6)~式(8)的空气侧阻力计算值的最大偏差为10%,计算公式具有较高的准确性. 以某1 000 MW火力发电机组加装MGGH为研究背景[14],主要探索氟塑料换热模块单元及其布置对氟塑料换热器整体传热特性、空气侧阻力特性和水侧阻力特性的影响规律.将MGGH系统简化为仅用于加热脱硫后冷烟气的系统.如图5所示,将氟塑料换热器1布置于脱硫塔前,氟塑料换热器2布置在脱硫塔与烟囱之间,烟气侧温度从前往后依次为ty1、ty2、ty3和ty4,烟气体积流量为qV,y,水侧温度为ts1和ts2,水体积流量为qV,s.该120 ℃工况下排烟体积流量为30 701 414 m3/h(标准状况下),除灰后排烟中O2、CO2、SO2、N2和水蒸气的体积分数分别为4.8%、13.2%、0.035%、73.97%和8%. 图5 MGGH中氟塑料换热器布置简图 当脱硫塔稳定工作后,吸收塔进、出口石灰浆液温度稳定,在忽略化学反应热的情况下,脱硫过程可近似看为绝热增湿的过程.此时,石灰浆液液滴与烟气充分接触,烟气中水蒸气分压力为该状态下饱和分压力,按式(9)进行计算[15]: (9) 式中:ps为饱和水蒸气压力,Pa;tw为脱硫塔出口温度,℃. 综合考虑湿法脱硫效率,脱硫前烟气温度ty2设定为80 ℃[16],结合脱硫前后烟气成分变化以及焓值近似相等,计算得脱硫塔进出口烟气参数,如表1所示.脱硫后烟气温度ty3为50.1 ℃.由于该系统仅用于再热脱硫后冷烟气,忽略热交换损失,根据能量平衡得到氟塑料换热器2出口温度ty4为85.3 ℃.针对氟塑料换热器壁面热阻大的特征,将氟塑料换热器2烟气进口侧传热端差设定为20 K[17],则闭式循环水温度ts1=70 ℃、ts2=103 ℃,根据烟气与水换热量平衡求得qV,s=522.4 m3/h. 表1 烟气脱硫前后参数对比 图6为氟塑料换热器模块化示意图,换热模块通过联箱与大量换热管束相连,若干个换热模块单元组成换热系统.由于在烟气垂直方向模块化对换热器整体性能影响较小,因此对沿着烟气流动方向开展模块化研究.借鉴氟塑料换热器研究经验,为避免烟气阻力过大,换热器烟气流速设计为5 m/s,因此换热器整体入口横截面宽为8 m、高为12 m[6].由于氟塑料换热器模块规格及布置形式直接取决于烟气与水的交叉次数,因此从交叉次数的角度对氟塑料换热器模块化以及优化布置展开研究,以图5中的氟塑料换热器1为研究对象,烟气与水交叉次数由2递增至10时该换热器的整体换热性能、阻力性能及模块单元联箱结构变化规律如图7~图11所示. 图6 氟塑料换热器模块化示意图 3.1 换热器整体传热性能影响分析 如图7所示,由于不同交叉次数下氟塑料换热器整体管束布置节距相同、空气与水温度变化一致,因此管外对流传热系数为定值,稳定在94 W/(m2·K). 图7 换热器整体管内、外对流传热系数与总传热系数 图8 管内水速与管内传热热阻占总热阻比例 如图7和图8所示,换热管内水速、管内对流传热系数均随着交叉次数增加而增大,当交叉次数由3增加到4时,管内由层流转向紊流,管内对流传热系数由225 W/(m2·K)突增至1 691 W/(m2·K). 图9 实际对数温差与管外总换热面积 图10 水侧压降与烟气侧压降 图11 换热器联箱总开孔数与换热器模块单元开孔数 由于氟塑料换热器热阻主要集中在管外和管壁,且二者均不随交叉次数变化,在交叉次数为2和3时,管内对流传热系数较小且传热阻占总热阻比例较大,分别为26%和22%;当交叉次数大于4后,管内对流传热系数继续增大,但传热阻占总热阻比例始终小于3%. 如图7所示,当交叉次数小于4时,总传热系数随着交叉次数的增加迅速增大,交叉次数分别为2、3和4时的总传热系数分别为44 W/(m2·K)、47 W/(m2·K)和60.7 W/(m2·K),当介质交叉次数大于4后,总传热系数基本稳定为62 W/(m2·K). 如图9所示,总趋势为逆流的多次交叉流实际对数温差随着交叉次数增加而增大,但增幅迅速放缓.当交叉次数为2时实际对数温差为9.3 K,较纯逆流实际对数温差小29.6%;当交叉次数为4时仅比纯逆流实际对数温差小7.1%. 综上,实际对数温差与总传热系数在交叉次数小于4时均随着交叉次数的增加迅速增大,当交叉次数大于4后增幅均非常缓慢.在换热量相当时,管外总换热面积随交叉次数的变化规律如图9所示,当交叉次数从2增加到4时,管外总换热面积由4.42×104m2迅速减小到2.47×104m2,氟塑料材料总消耗量减少近44%;当交叉次数继续增加到10时,管外总换热面积减小缓慢,降幅仅增加4.6%. 3.2 换热器整体阻力性能影响分析 烟气压降取决于烟气流动状况,且与换热器纵向管排数成正比.不同交叉次数下管外流动状况基本一致,因此烟气压降与纵向管排数成正比.由于换热器整体入口横截面宽度与管束横向节距固定.所以换热器烟气侧压降随交叉次数的变化规律与管外总换热面积的变化规律一致. 由图10可知,烟气侧压降随交叉次数的增加呈下降趋势且降幅迅速减缓.当交叉次数从2增加到4时,烟气侧压降由2 420 Pa降低为1 352 Pa,降幅高达44%;当交叉次数继续增加到10时,烟气压降为1 242 Pa,降幅仅增加4.6%. 随着交叉次数增加,管内水速与换热管水侧串联长度均增大,水侧压降曲线如图10所示,水侧阻力与交叉次数的平方成正比.当交叉次数由2增加到4时,水侧压降由0.14 kPa增大为1.59 kPa,当交叉次数增加到10时,水侧压降增至20.7 kPa. 3.3 换热器联箱分析 氟塑料换热器通过联箱的开孔与换热管束相连,换热器联箱总开孔数越少,越有利于降低连接处的泄漏风险,增加整个换热系统的安全可靠性.换热器模块单元开孔数越少,越利于模块的制造和运输,同时更易满足庞大换热管束的水动力均匀性. 为便于分析,假设氟塑料换热模块采用直线型单元.如图11所示,换热器联箱总开孔数与换热器模块单元开孔数均随交叉次数的增加而下降,且降幅迅速减缓.由于交叉次数对换热器整体存在切分作用,随着交叉次数的增加,换热器模块单元开孔数的降幅大于换热器联箱总开孔数,当交叉次数由2增加到4时,换热器联箱总开孔数降幅为44%,而换热器模块单元开孔数对应降幅高达72%;当交叉次数继续增加至10时,两者降幅分别增加4.6%和17.7%. 3.4 换热器模块单元热膨胀分析 电厂深度余热利用系统换热器多采用能长期工作于260 ℃的聚四氟乙烯进行制造.锅炉排烟温度一般为120~150 ℃[3],聚四氟乙烯线膨胀系数对25~120 ℃的积分值为12.84×10-5/℃,25 ℃生产的高度为12 m的换热器在管壁温度为120 ℃的工况下,换热管束热膨胀量为: (10) 若采用线性模块单元,必须对上下联箱同时进行固定,热膨胀量将导致换热管束偏离最优布置,不但增大增压风机耗功、降低换热效率,还易因管束振动加剧产生疲劳损坏.若采用上联箱吊装的U形模块单元,模块单元可吸收自身热膨胀量,在自重下始终保持最优排布,利于提升氟塑料换热器的运行稳定性与安全性. (1) 烟气侧压降、管外总换热面积均随交叉次数的增加而下降,且降幅迅速减缓,当交叉次数从2增加到4时,两者降幅高达44%,当交叉次数继续增加到10时,两者降幅仅增加4.6%. (2) 水侧阻力与交叉次数的平方成正比.当交叉次数从2增加到4时,水侧压降由0.14 kPa增大为1.59 kPa,当交叉次数继续增加到10时,水侧压降增大到20.7 kPa. (3) 换热器联箱总开孔数与换热器模块单元开孔数均随交叉次数的增加而下降,且降幅迅速减缓,换热器模块单元开孔数的降幅更大.当交叉次数从2增加到4时,换热器联箱总开孔数降幅为44%,模块单元开孔数降幅达72%;当交叉次数继续增加至10时,两者降幅分别增加4.6%和17.7%. (4) 常温(25 ℃)生产的高度为12 m的换热器,在管壁温度为120 ℃工况下,热膨胀长度为0.146 m,建议采用U形换热模块单元进行吊装,吸收自身管束热膨胀量,保证换热管束始终处于最优排布. (5) 氟塑料换热器整体的换热性能、阻力性能及联箱结构在介质交叉次数为4时取得优化.交叉次数取4相对于交叉次数取2和3时,烟气侧压降明显降低,管外总换热面积、联箱总开孔数与模块单元开孔数明显减小,继续增加交叉次数其降低效果不明显.交叉次数取4时水侧压降增幅较小,但当继续增加交叉次数将导致水侧压降迅速增大.因此,交叉次数取4能在保证换热器管束承压安全性的前提下,最大化满足换热高效性、水动力均匀性以及加工运输方便性,建议在不受具体参数限制前提下,尽量使用2个U形换热模块单元布置成W形. [1] 国家统计局能源统计司. 中国能源统计年鉴2015[M]. 北京: 中国统计出版社, 2015: 98. [2] 黄圣伟. 大型燃煤电站锅炉烟气余热利用系统节能分析与优化研究[D]. 北京: 华北电力大学, 2013. [3] 韩宇, 徐钢, 杨勇平, 等. 燃煤电站清洁高效协同的烟气余热深度利用优化系统[J]. 动力工程学报, 2015, 35(8): 674-680. HAN Yu, XU Gang, YANG Yongping, et al. An op-timized system for clean, efficient and deep utilization of flue gas waste heat from coal-fired power plants[J]. Journal of Chinese Society of Power Engineering, 2015, 35(8): 674-680. [4] XU Gang, HUANG Shengwei, YANG Yongping, et al. Techno-economic analysis and optimization of the heat recovery of utility boiler flue gas[J]. Applied Energy, 2013, 112: 907-917. [5] 宋景慧, 阚伟民, 许诚, 等. 电站锅炉烟气余热利用与空气预热器综合优化[J]. 动力工程学报, 2014, 34(2): 140-146. SONG Jinghui, KAN Weimin, XU Cheng, et al. Comprehensive optimization of air preheater for boiler flue gas heat recovery[J]. Journal of Chinese Society of Power Engineering, 2014, 34(2): 140-146. [6] 陈林, 孙颖颖, 杜小泽, 等. 回收烟气余热的特种耐腐蚀塑料换热器的性能分析[J]. 中国电机工程学报, 2014, 34(17): 2778-2783. CHEN Lin, SUN Yingying, DU Xiaoze, et al. Performance analysis of anti-corrosion heat exchangers made of special plastics for flue gas heat recovery[J]. Proceedings of the CSEE, 2014, 34(17): 2778-2783. [7] 陈林, 梁江涛, 杜亦航, 等. 耐腐蚀塑料换热器性能的实验研究[J]. 工程热物理学报, 2015(9): 1971-1974. CHEN Lin, LIANG Jiangtao, DU Yihang, et al. Experimental study on anti-corrosion plastic heat exchanger[J]. Journal of Engineering Thermophysics, 2015(9): 1971-1974. [8] 田鑫, 胡清, 孙少鹏, 等. 氟塑料换热器技术在燃煤电厂的应用现状及前景分析[J]. 发电与空调, 2015(5): 15-18. TIAN Xin, HU Qing, SUN Shaopeng, et al. Applicating situation and prospect analysis of the technology about fluorine plastic heat exchanger in the coal-fired units[J]. Power Generation & Air Condition, 2015(5): 15-18. [9] 王岩. 氟塑料低温省煤器在燃煤电站的应用[J]. 能源与节能, 2013(5): 119-120. WANG Yan. Application of the fluoroplastic low temperature economizer in the coal-fired power plant[J]. Energy and Energy Conservation, 2013(5): 119-120. [10] 陈文理. MGGH技术在1 000 MW机组中应用的技术、经济性分析[J]. 电力建设, 2014, 35(5): 103-107. CHEN Wenli. Technical and economic analysis of MGGH technology application in 1 000 MW unit[J]. Electric Power Construction, 2014, 35(5): 103-107. [11] 孙丽君. 工程流体力学[M]. 北京: 中国电力出版社, 2014: 86-87. [12] 华绍曾, 杨学宁. 实用流体阻力手册[M]. 北京: 国防工业出版社, 1985: 120-125. [13] 茹卡乌斯卡斯. 换热器内的对流传热[M]. 马昌文, 译. 北京: 科学出版社, 1986: 384-395. [14] 鲍静静, 毛琳, 李卓凡, 等. 湿法烟气脱硫系统出口净烟气的温湿度变化特性[J]. 农业工程学报, 2016, 32(8): 231-237. BAO Jingjing, MAO Lin, LI Zhuofan, et al. Temperature and humidity variation characteristics of desulfurated flue gas at outlet of wet flue gas desufurization system[J]. Transactions of the Chinese Society of Agricultural Engineering, 2016, 32(8): 231-237. [15] 张竞争. 切圆式湿法烟气脱硫塔内部流场的数值模拟[D]. 广州: 华南理工大学, 2014: 23-28. [16] 孙庆龙. 湿法脱硫效率影响因素及喷淋塔数值模拟[D]. 济南: 山东大学, 2014: 25-32. [17] 钱颂文. 换热器设计手册[M]. 北京: 化学工业出版社, 2006: 211-220. Research on Optimal Layout of a Fluoroplastic Heat Exchanger Based on Modularization XUGang1,CHENYuan1,NIUChenwei1,MAYing1,LIUWenyi1,RENYingjie2,WANGYi2 (1. School of Energy, Power and Mechanical Engineering, North China Electric Power University, Beijing 102206, China; 2. Daikin Fluorochemicals (China) Co., Ltd., Changshu 215522, Jiangsu Province, China) A design calculation was implemented for a fluoroplastic heat exchanger set before desulfurizer in the media gas-gas heater (MGGH) system of a 1 000 MW thermal power unit, while an optimal layout of the fluoroplastic heat exchanger was researched based on modularization in terms of gas-water crossover times. Results show that the water-side resistance is in direct proportion to the square of crossover times. The total external heat exchange area, the gas-side pressure drop, the total number of header connectors as well as the number of header connectors in the modular unit reduce with the rise of gas-water crossover times. When the number of crossover times increases from 2 to 4, the above-mentioned parameters significantly reduce, and when the number rises continually, the reducing tendency lowers gradually, i.e. optimum heat exchange performance and optimum resistance characteristics of the fluoroplastic heat exchanger as well as reasonable structure of related headers can be obtained for the crossover times of 4. Considering the thermal expansion factor, double U-shaped heat exchange modules in W-shape arrangement are recommended for the fluoroplastic heat exchanger. fluoroplastic heat exchanger; module unit; heat exchange performance; resistance characteristics; header structure 2016-05-24 2016-08-05 国家自然科学基金资助项目(51276059, 51436006);中央高校基本科研业务费专项基金资助项目(2015ZZD10) 徐 钢(1978-),男,安徽六安人,副教授,工学博士,主要从事能源动力系统优化与节能、污染物控制、温室气体减排及换热器等方面的研究.电话(Tel.):13161081185;E-mail:xg2008@ncepu.edu.cn. 1674-7607(2017)05-0394-07 TM621 A 学科分类号:470.30

2 氟塑料换热器运行参数设计

3 氟塑料换热器模块化及优化布置分析

4 结 论