节流孔数对空间热泵径向气体轴承承载特性影响分析

2020-10-31李育隆连华奇徐向华

李育隆,连华奇,徐向华,吴 宏

(1. 北京航空航天大学能源与动力工程学院,北京100191; 2.清华大学航天航空学院,北京100084)

1 引言

随着航天技术的飞速发展,航天器规模和复杂程度与日俱增,导致航天器热载荷急剧增加。国际空间站的总排热功率已达到110 kW,要求热控分系统辐射器的散热能力达到150 kW。 可以预见,中国未来载人航天器的热载荷以及热排散需求必会呈数量级趋势增加[1-3]。 如此大的热排散需求,传统的环路热管、单项流体回路系统难以完全满足。 以氟利昂为润滑工质的气体静压轴承作为支承的热泵系统可以有效提高航天器的热排散能力,同时又适用于空间微重力环境[4-5]。

静压气体轴承的承载力来自外部高压气体经过节流器流入轴承间隙后形成的气膜压力,在微重力环境下受到的影响较小[6]。 而将静压气体轴承应用于热泵系统中,可以用热泵压缩机后的高压气体作为气源,即可完成热泵压缩机的无油自润滑,解决了传统热泵在微重力条件下的润滑和密封问题。 然而,由于氟利昂气体的粘性低于传统的液体润滑油,使气体静压轴承的承载力低于传统的液体润滑轴承[7],导致热泵系统的稳定性能下降。 载人航天器由于内部有乘员,对其热控系统的安全性、稳定性等设计要求都较高[8]。因此,提高静压气体轴承的承载能力以保证空间热泵压缩机稳定运行是将空间热泵技术运用到载人航天器上的关键。

提高孔式节流器的径向气体静压轴承承载力的方法主要集中在参数优化设计以及结构改进两方面。 在结构改进方面,一种方法是采用主动控制技术控制节流,但会大幅度提升系统复杂度,不利于制造与安装[9]。 而最简单易行的是开设均压槽方法,径向气体轴承在选用时,对其加工精度要求也稍高,故该方法优先应用于止推气体轴承[10]。 在参数优化设计方面,减小轴承间隙、合理选取节流孔直径均可以提高气体轴承承载力,但是采用此方法的提升效果有限,而且减小轴承间隙对于加工精度的要求过高[11]。 而另一种方法是改变节流孔数,该方法加工难度小,也不会增加系统复杂度,适合应用于提高径向气体轴承承载力。 然而,目前不同节流孔数对径向气体轴承承载力的影响规律的研究还较少。 Yang 等[12]对于三孔以及六孔的径向气体轴承进行仿真,总结出不同排列方式的2 种气体轴承的承载特性变化规律。 Chen 等[13-14]同样对不同排列方式的三孔以及六孔的径向气体轴承进行仿真,研究了孔数对于气体轴承稳定性的影响规律。 於陈程等[15]给出了估算节流孔数量对轴承静态特性影响的一维模型,但是该模型在计算节流孔数量较小时的误差较大。 杨涛等[16]在总结前人的基础上,建立了空气平面轴承节流器阵列的三维仿真模型,对不同节流孔数以及不同阵列排布的空气平面轴承的承载力特性进行了研究。 Nishio 等[17]研究了密集排列的超小节流孔的止推轴承的承载性能与稳定性变化。

结合以上分析可以发现,改变节流孔数是增加径向气体轴承承载力的有效方法。 然而现有的研究中,节流孔数改变大的研究多是以止推气体轴承为研究对象,而以径向气体轴承为研究对象时,节流孔数的变化范围较小。 而且,对其他润滑工质,尤其是以氟利昂气体作为润滑工质的研究极少。 针对以上问题,本文分别建立单排节流孔数N 为4、8、12、16、20 的径向气体轴承模型,以空气和R134a 为工质研究径向气体轴承在不同工作状态下的承载性能的变化。

2 数值模型

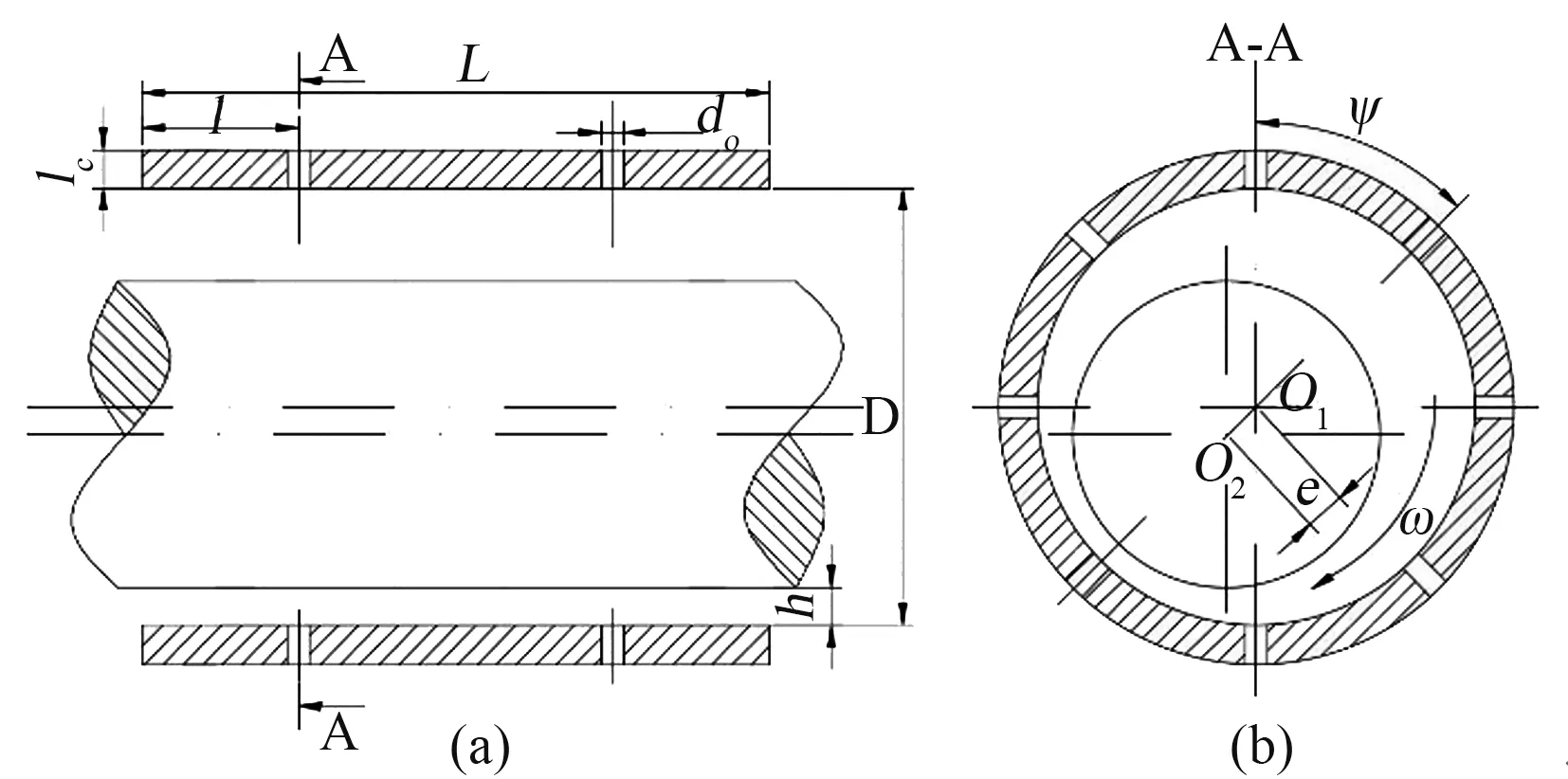

径向气体轴承结构如图1 所示[18],润滑气体先从节流孔流入轴承与轴的间隙中,再从轴承间隙的两侧流出,形成气膜薄层分隔轴与轴承。 所研究的径向气体轴承选用环面孔式节流器以及双排节流孔。

按所设计的实验台尺寸,计算中固定以下结构参数:轴承外径D =28 mm,轴承总长L =28 mm,节流孔长度l0= 1.5 mm,节流孔中心线至轴承近端距离l =7 mm,节流孔直径d0=0.3 mm,平均轴承间隙h0=25 μm,轴承偏心距e =12.5 μm 以及轴承偏心率ε =e/h0= 0.5。 此外,改变单排节流孔数N,分别取N 为4、8、12、16、20 进行建模研究,节流孔均沿周向平均分布,即相邻节流孔的间距ψ 分别为90°、45°、30°、22.5°、18°,图1(b)是以单排节流孔数N = 8 为例的剖面图。

图1 径向气体轴承结构示意图[18]Fig.1 Schematic diagram of journal gas bearing[18]

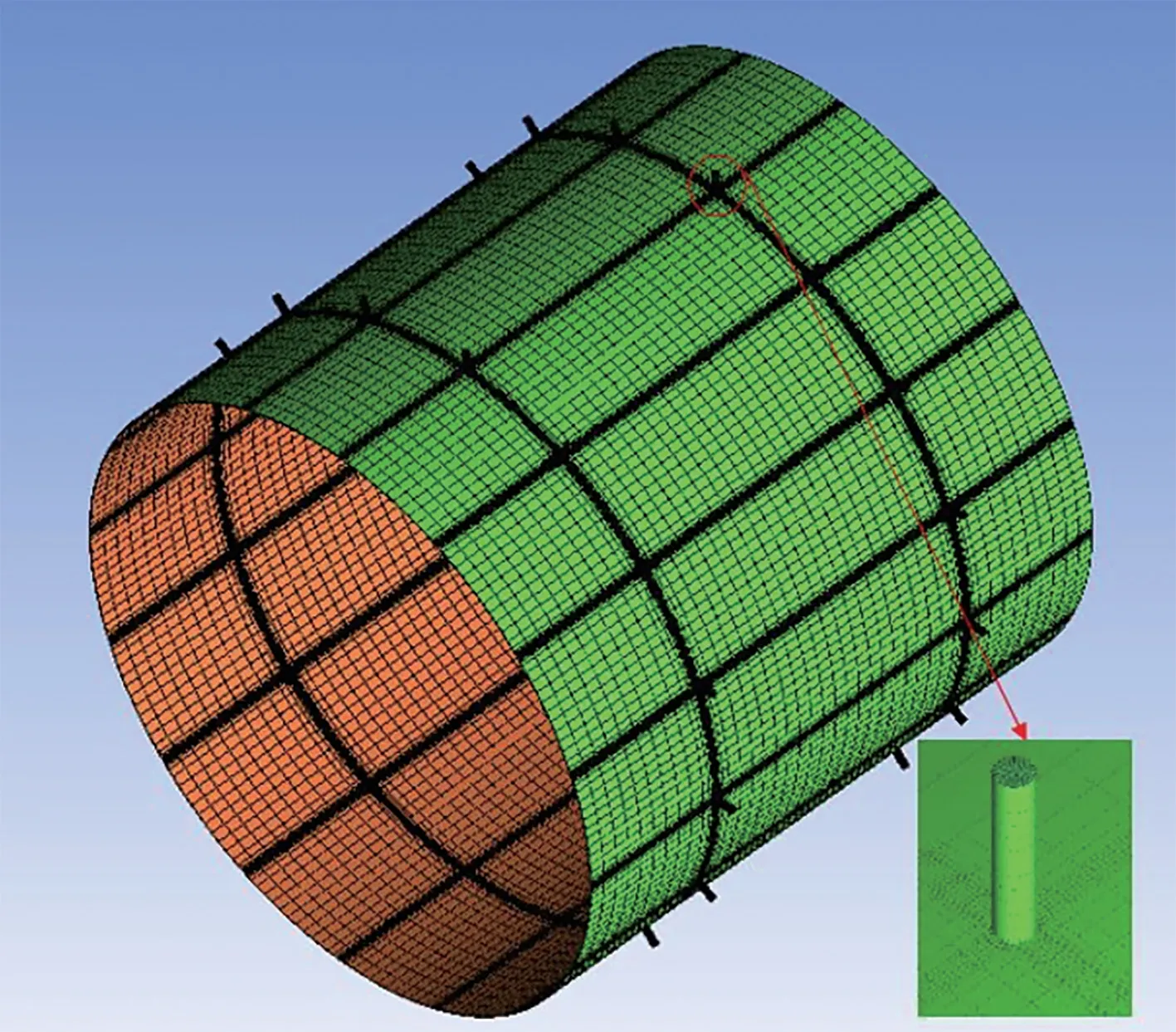

对径向气体轴承的流道进行建模后,采用结构化网格划分模型,节流孔处使用O 型网格提高网格质量,在轴承的节流口底端与气膜交界处以及近壁面处加密,同样以N = 16 为例,如图2 所示。

图2 径向气体轴承网格示意图Fig.2 Mesh diagram of journal gas bearing

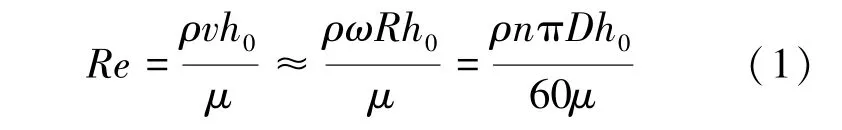

通过网格无关解之后得到的5 个不同节流孔数的模型的网格数量有所差异,如表1 所示。

表1 径向气体轴承网格数Table 1 Mesh number of journal gas bearing

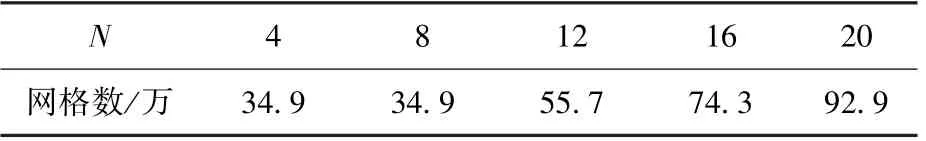

润滑气体在气膜薄层中流动时的雷诺数Re定义公式如式(1)[19]:

式中:ρ 为润滑气体密度;v 为润滑气体速度;μ 为润滑气体粘性系数;n 为旋转轴转速;ω 为转子角速度。 取n =140 000 r/min, 取润滑气体为空气,得到Re ≈282.1。 旋转轴转速n ≤140 000 r/min 时,即在本文计算工况下,润滑气体流速远小于该情况下的气体流速,可知Re ≪282.1,因此选用层流的流动模型。

研究采用商业软件Fluent 计算求解,控制方程选用添加能量方程的三维N-S 方程,考虑粘性耗散,绝热壁面。 当全场残差小于10-5时,认为计算收敛至真值,空气模型选用可压缩的理想气体模型,氟利昂气体模型选用NIST 的真实气体模型,在计算中物性参数随温度变化而变化[20]。

在节流孔的进口处设定压力和温度作为进口条件,进口温度的改变对计算结果的影响远小于改变单排节流孔数的影响,因此固定进口温度T =300 K。 在气膜层两侧出口设定背压为1 atm的出口条件。 仿真计算时,固定旋转轴转速n =0 r/min,改变轴承的进气压力p =2 ~7 atm,即得到不同节流孔数在静止状态的承载特性。 固定轴承的进气压力p =6 atm, 改变旋转轴转速n =0 ~140 000 r/min,即得到不同节流孔数在旋转状态的承载特性。

3 计算结果分析

3.1 静止状态的承载特性

在静止状态下,即当旋转轴转速n = 0 r/min时,改变轴承的供气压力,得到不同节流孔数的径向气体轴承随供气压力变化的承载特性曲线。

图3 是以空气为工质时,不同节流孔数的径向气体轴承在静止状态下的承载力和质量流量随供气压力的变化曲线图。 其中,径向气体轴承的静承载力是将轴承气膜层内壁面压力进行曲面积分得到,直观反映了径向轴承的承载性能。 从图3(a)可以看出,当径向气体轴承的工质为空气时,径向气体轴承的承载力并不是随节流孔数的增加而单向增加的。 当轴承的供气压力较小时,取N =12,轴承的承载力最大,增加或减小节流孔数,其承载力均会下降。 随着供气压力的增加,使轴承承载力达到极大值的节流孔数也随之增加。 在仿真计算的范围内,当N >12 时,增加节流孔数对轴承承载力的提升效果较差。 在理想情况下,取单排节流孔数为无限大,则节流孔连成一条狭缝,即为狭缝节流,此时的承载力也达到最大值。 结合图3(a)展现的规律可知,图3(a)中展现的使轴承承载力达到极大值的节流孔数,即为使轴承承载力达到最大值所需的最小节流孔数。而图3(a)中展现的继续增加节流孔数会导致承载力出现微量下降的规律,是由于数值仿真存在数值误差和不确定度。 图3(b)中表明,随着供气压力和节流孔数的增加,径向气体轴承所需的质量流量随之增加。 综上所述,若为了得到较高的承载力,可以提高供气压力,以及增加节流孔数;而为了增加气体轴承的经济性,则应尽量取气体轴承的单排节流孔数N =8 ~12。

图3 工质为空气时气体轴承的承载性能(静止状态)Fig.3 Characteristics of gas bearing with air (static)

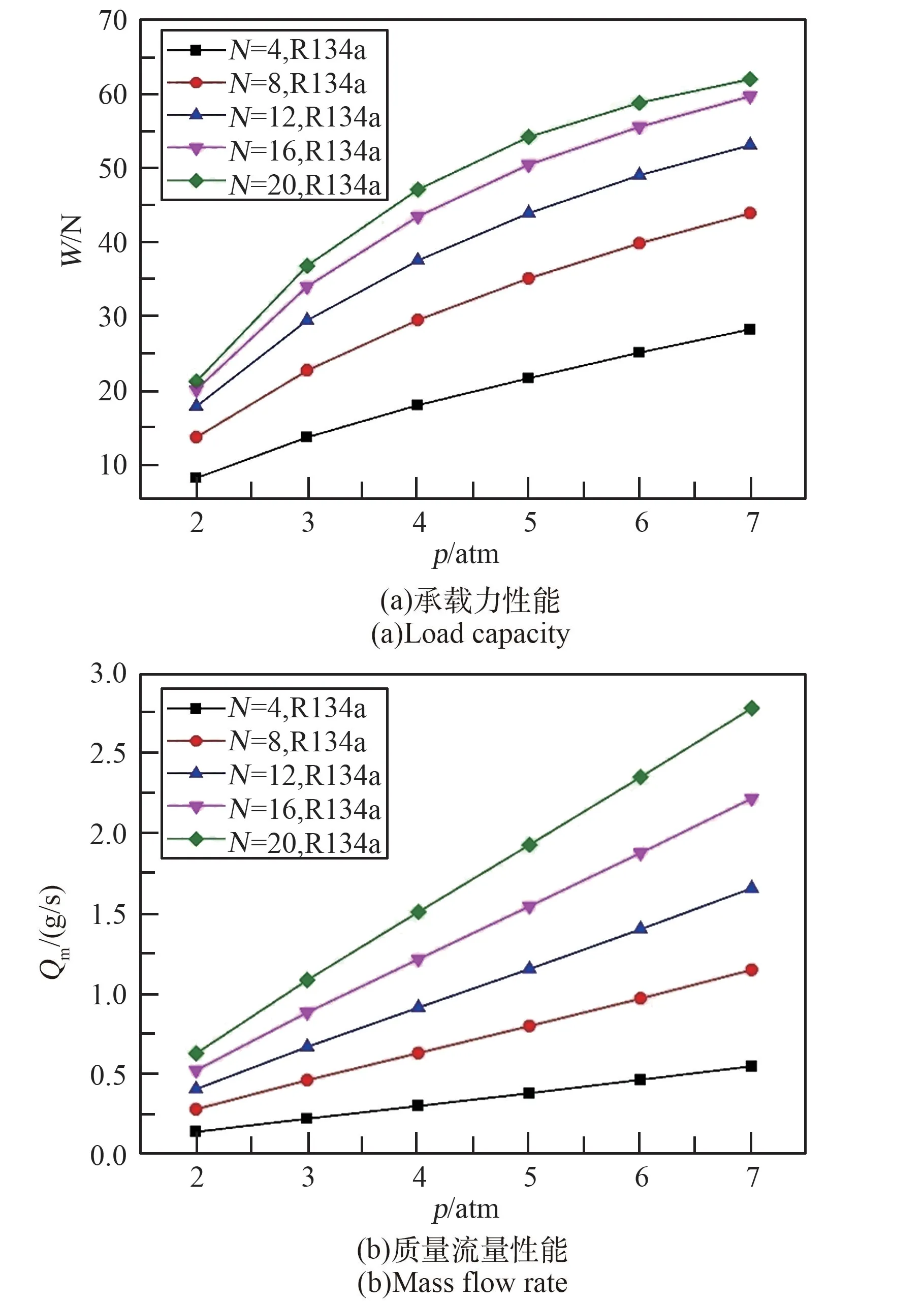

图4 是以R134a 为工质时,不同节流孔数的径向气体轴承在静止状态下的承载力和质量流量随供气压力的变化曲线图。 图4 表明,以R134a为工质时,增加节流孔数必定能够增大承载力。同样地,当N >12 后,承载力的增大幅度减小,但是其质量流量的增大幅度并未有明显的减小。 综上所述,选用R134a 作为工质时,为了在获得较大承载力的同时,消耗尽量少的质量流量,同样应取N =8 ~12。

图4 工质为R134a 时气体轴承的承载性能(静止状态)Fig.4 Characteristics of gas bearing with R134a(static)

3.2 旋转状态的承载特性

固定径向轴承的进气压力p =6 atm,改变轴承的旋转轴转速,得到不同节流孔数的径向气体轴承随转速变化的承载特性曲线。

图5 是以空气为工质时,不同节流孔数的径向气体轴承在旋转状态下的承载力和质量流量随转速的变化曲线图。 从图5(a)中可以发现,当转速增加时,轴承的承载力也随之增加。 这是由于径向轴承存在偏心,其气膜厚度在周向上存在变化;旋转轴转动,润滑气体在轴承间隙中随旋转轴流动,产生动压效应。 此时轴承不止依靠静压效应提供承载,也依靠动压效应提供承载,且随着转速的增加,动压效应也相应增强。

此外,可以看出当转速n ≤20 000 r/min,当单排节流孔数N =20 时,气体径向轴承的承载力达到最大;而20 000 r/min <n ≤100 000 r/min 时,取N =16, 轴承的承载力达到最大;而当转速n >100 000 r/min 时,取N =12,轴承的承载力达到最大。N =8 以及N =4 时的承载力一直都是最低的,但转速增加后,其承载力与节流孔数增多后的承载力的差距减小。 由此表明,在低转速工况下,节流孔数的增加会增加轴承的承载力;在高转速工况下,在节流孔数达到某一特定值后,增加节流孔数反而会使轴承的承载力降低。

而从图5(b)中发现,以空气为工质,且供气压力固定时,影响气体轴承质量流量的最主要因素是单排节流孔数。 单排节流孔数越大,径向气体轴承所需的气体的质量流量就越大。 随着转速的增加,径向气体轴承所需的质量流量虽然会降低,但下降幅度极小。

图5 工质为空气时气体轴承的承载性能(旋转状态)Fig.5 Characteristics of gas bearing with air (rotating)

综上所述,径向气体轴承以空气为工质时,在高转速( n ≥80 000 r/min)工况下,选用较小的单排节流孔数N 可以得到较好的承载性能;在低转速工况( n <80 000 r/min)下,选用较大的单排节流孔数N 可以得到较好的承载性能,即系统的工作转速越高,则设计阶段选用的单排节流孔数N 越小。

观察转速n =120 000 r/min 时,径向气体轴承沿轴承长度方向的中心对称面上的压力分布如图6 所示,随着节流孔数的增多,轴承在周向上任意位置的压力均会升高。 从压力分布曲线上可以得知,不同节流孔数的径向气体轴承均在周向80°~120°范围内达到气膜内部压力的极大值。对于径向气体轴承而言,其承载力主要来源于气膜层上下两部分的压力差,即0°~180°区域的压力矢量和与180°~360°的压力矢量和。 在0°~180°的高压区,压力值随节流孔数增大的幅度相对较小,但180°~360°的低压区域,压力值随节流孔数增大的幅度较大,使得节流孔数增加后,上下表面压差反而减小,最终导致在该转数下,在节流孔数达到某一特定值N =12 后,增加节流孔数反而会使轴承的承载力降低。

图6 当n=120 000 r/min 时轴承长度方向对称线上的压力周向分布Fig.6 Pressure distribution on symmetry line in the direction of bearing length when n=120 000 r/min

对比分析工质为R134a 时径向气体轴承的承载性质,发现与工质为空气时存在很大不同。图7 是以R134a 为工质时,不同节流孔数的径向气体轴承在旋转状态下的承载力和质量流量随转速的变化曲线图。 从图7(a)中发现,无论是高转速还是低转速下,径向气体轴承的承载力均随节流孔数的增大而增大。

图7 工质为R134a 时气体轴承的承载性能(旋转状态)Fig.7 Characteristics of gas bearing with R134a (rotating)

轴承承载力随节流孔数的增长率定义如式(2)所示。

式中,W1为单排节流孔数为N 时的承载力,W2为单排节流孔数为N +4 时的承载力,得到的η 认为是单排节流孔数为N 时的承载力增长率。

从表2 可以得知,同一转速下,节流孔数越多,增加节流孔数后,承载力增长率越小,即增加节流孔数量得到的效益越低。 而在同一节流孔数下,随着转速的增加,承载力增长率也不断减小。这表明,随着转速增加,节流孔数少的气体轴承与节流孔数多的轴承的承载力更接近,即节流孔数越小,其承载力随转速增大的幅度越大,其动压效应越明显。

表2 不同转速下的承载力增长率表Table 2 Increase rate of bearing capacity at different rotation speed

结合图7(b)所显示的节流孔数越多,其质量流量越大的性质。 综合分析得到,当径向气体轴承以R134a 为工质时,同样满足转速越高,则设计阶段选用的单排节流孔数N 越小的原则。

4 结论

本文针对以空气和氟利昂气体为润滑工质的径向气体轴承,采用数值模拟的方法研究了不同节流孔数以及工作状态对径向气体轴承的静承载力、质量流量特性的影响,得到了以下结论:

1) 对静止状态的径向气体轴承,其承载力随着节流孔数的增加而增加,但节流孔数越多,增加节流孔数后承载力提高的幅度越小。

2) 本文转速研究范围内的旋转径向气体轴承,低转速( n <80 000 r/min)工况下,应选用较大的节流孔数( N >12)以获得较好的承载力性能;高转速( n ≥80 000 r/min)工况下,应选用较小的节流孔数( N ≤12)以获得较好的承载力性能。 因此,取N =12, 可以兼顾静态和动态的轴承承载力。

3) 径向气体轴承的质量流量会随着节流孔数的增加而增加,同时也会随进气压力的增加而增加,而转速对于其质量流量的影响较小。