响应面优化水酶法制备大豆粉末油脂

2017-05-15赵天彤齐宝坤张巧智隋晓楠江连洲

张 雷,赵天彤,齐宝坤,张巧智,王 欢,隋晓楠,李 杨,2,江连洲,2

(1.东北农业大学 食品学院,哈尔滨 150030; 2.国家大豆工程技术研究中心,哈尔滨 150030)

油脂加工

响应面优化水酶法制备大豆粉末油脂

张 雷1,赵天彤1,齐宝坤1,张巧智1,王 欢1,隋晓楠1,李 杨1,2,江连洲1,2

(1.东北农业大学 食品学院,哈尔滨 150030; 2.国家大豆工程技术研究中心,哈尔滨 150030)

通过水酶法工艺制备的大豆油和大豆蛋白作为制取粉末油脂的芯材和壁材,同时加入复配乳化剂(单甘酯-蔗糖酯1∶1)和壁材麦芽糊精,通过恒温高速搅拌、高压均质得到一种稳定的水包油(O/W)型乳状液,对其进行喷雾干燥,获得高含油、无渗油的大豆粉末油脂。通过响应面法设计实验确定水酶法制备大豆粉末油脂的最优工艺条件为:麦芽糊精添加量2.6%,乳化剂添加量1.2%,酪蛋白酸钠添加量15.2%,固形物含量35.3%,乳化温度64.5℃。在最优工艺条件下制备出总含油率为40.18%,包埋率为94.13%,感官性状良好,复原乳状液的乳化程度较高,乳化稳定性好的大豆粉末油脂。

大豆;水酶法;粉末油脂;制备;响应面分析法

大豆是我国的主要粮油作物,在我国的油料作物中占有非常重要的地位。水酶法工艺制取大豆油,目前已成为国际上新型的安全、绿色、高提油率工艺[1]。大豆油脂肪酸构成理想,含有80%以上不饱和脂肪酸,营养价值较高,但在贮藏、加工和运输过程中易受外界因素影响,发生氧化劣变。粉末油脂的制备使用大豆蛋白和麦芽糊精包埋大豆油可有效地解决这个问题,且粉末油脂改变物料的状态,提高其贮藏稳定性、溶解性和流动性等[2]。

大豆蛋白是很好的表面活性剂,具有很强的乳化特性,可以降低大豆油水的界面张力或可以在液滴间形成静电或空间阻碍,防止脂肪球的聚集和结合,还可以增加有效吸附层的厚度和界面黏度,使复合形成乳状液具有空间和时间上的稳定性[3]。麦芽糊精也称水溶性糊精或酶法糊精,它是以各类淀粉作原料,经酶法工艺低程度控制水解转化,提纯、干燥而成。其原料是含淀粉质的玉米、大米等,价格低廉、来源广泛。麦芽糊精可以与大豆分离蛋白组合成大豆粉末油脂良好的复合壁材,形成具有良好的冲调性和氧化稳定性、高微胶囊化效率及理想颗粒形态和粒径的高质量的大豆粉末油脂[4]。

黄凤洪等[5]采用复合凝聚法对亚麻油进行微胶囊化,制备微胶囊效率高的粉末亚麻油产品。杨晓慧等[6]以椰子油和菜籽油为芯材,喷雾干燥制备非全氢化植物油咖啡伴侣。葛昕[7]以产品功能性为重要指标制备复合茶油微胶囊粉末油脂,具有较高的营养品价值。相比传统的粉末油脂制备工艺,水酶法制备粉末油脂尚无研究报道。本实验在水酶法制取大豆油工艺的基础上[8-9],利用形成的天然大豆油-大豆蛋白乳液制备粉末油脂,避免了水酶法后期破乳的较高费用并简化大豆粉末油脂的制备工艺,且制备出粉末油脂比大豆油和大豆蛋白具有更高的收益。通过设计响应面实验确定水酶法制备大豆粉末油脂的最佳工艺参数,为新型水酶法大豆粉末油脂的制备提供有力的理论依据。

1 材料与方法

1.1 实验材料

大豆,东北农业大学大豆研究所;Alcalase碱性蛋白酶,北京高瑞森科技有限公司代理销售;单甘酯、蔗糖酯,丹尼斯克有限公司;麦芽糊精,北京索莱宝科技有限公司;酪蛋白酸钠,北京奥博星生物科技有限责任公司;氢氧化钠、盐酸、石油醚(30~60℃)、氯仿、甲醇等均为分析纯。

高速万能粉碎机,样品筛,FA2004型电子天平,数显搅拌水浴锅,GL-21M高速冷冻离心机,SC-3614低速离心机,CK96-A快速混匀器,均质机,WHL-25A台式电热恒温干燥箱,R-1005旋转蒸发仪,SP-1500实验型喷雾干燥机。

1.2 实验方法

1.2.1 粉末油脂制备工艺流程

新鲜的大豆进行清理后粉碎,过60目筛,将粉末按1∶6加水混合,用2 mol/L的NaOH溶液调节pH 9.26,水浴温度50℃,加入2.68%的Alcalase碱性蛋白酶,酶解3 h,酶解期间pH、温度保持初值。酶解后立即用水浴锅90℃灭酶10 min,酶解液采用卧式离心机4 500 r/min离心30 min得到液相与残渣。

向液相中添加复合乳化剂(单甘酯-蔗糖酯)和麦芽糊精、酪蛋白酸钠,将液相经过恒温高速搅拌、高压均质,得到稳定的水包油(O/W)型乳状液。将乳状液进行喷雾干燥,获得大豆粉末油脂。

1.2.2 表面含油率的测定[10]

准确称取2 g的粉末油脂样品(m)于三角瓶中,用40 mL 30~60℃石油醚在低速搅拌下浸提2 min,立即用漏斗真空泵抽滤,用25 mL石油醚洗涤滤渣2 min,立即用真空泵抽滤2 min,将滤液转移至已恒重的烧杯(m1)中,回收的石油醚在65℃烘箱中烘干至恒重(m2)。通过下式计算粉末油脂的表面含油率。

1.2.3 总含油率的测定[6]

使用氯仿-甲醇提取法。准确称取3g样品(m),加入12mL水溶解后,向溶液中加入15mL氯仿和30mL甲醇,用玻璃棒搅匀;再加入15mL氯仿和15mL蒸馏水,搅拌2min后将上述样液转移到离心管中,3 000r/min离心10min用移液管移取下层氯仿溶液10mL于恒重的圆底烧瓶(m1)中,旋转蒸发去除氯仿,干燥至恒重(m2)。通过下式计算粉末油脂的总含油率。

1.2.4 包埋率的测定

包埋率是一个衡量油脂被包埋程度的标准,定义为实验被包埋量与理论被包埋量的比值,通过下式计算得到。

1.2.5 乳状液的乳化稳定性测定[11]

将经过均质得到的乳状液倒入有刻度的离心管中,60℃恒温水浴中恒温30 min,将离心管放入离心机离心15 min(4 500 r/min)取出观察分层情况,记录液体总高度(H)与未分层高度(H1)。通过下式计算乳状液的乳化稳定性。

1.2.6 粉末油脂的感官评定及理化指标测定

用感官评定方法评定粉末油脂的气味、色泽、组织状态等感官性状。

水分含量测定:按照国标GB5009.3—2010食品中水分的测定(105℃恒重法)。

密度测定:将粉末油脂倒入带刻度的量筒中,计算单位体积粉末油脂的质量。

溶解度测定:将粉末油脂样品溶解于25~30℃的水中,离心,测定沉淀物质量,计算粉末油脂的溶解度[11]。

自流角测定:取一定量粉末油脂测定自然堆积的自流角度。

1.2.7 粉末油脂复原乳状液性能测试[6]

称取25g粉末油脂样品于250mL烧杯中,加入70~80℃的热水200mL,搅拌使其溶解分散,观察复原乳状液色泽是否均匀,表面有无结膜分层,有无颗粒挂壁。

2 结果与讨论

2.1 单因素实验

2.1.1 麦芽糊精添加量对粉末油脂包埋率的影响

麦芽糊精是常用于制备粉末油脂的壁材,现已有实验用其制备茶油、冷榨菜籽油等粉末油脂产品,其使用量在1%~8%可以形成很好的膜包裹芯材,但不同的实验用量各异[12-14]。本实验中设置麦芽糊精的添加量(占水酶法乳状液质量)为1.5%、2.0%、2.5%、3.0%、3.5%,以粉末油脂包埋率为考察指标,确定最适的麦芽糊精添加量。实验结果如图1所示。

图1 麦芽糊精添加量对包埋率的影响

从图1可以看出,麦芽糊精添加量过高或过低,对粉末油脂的包埋效果都不理想。因为麦芽糊精添加量过高,致使乳化液黏度过大,不利于均质和喷雾干燥,使包埋效果变差;添加量过低时,不能完全包埋油脂,乳化液的稳定性不好,致使包埋率下降。因此,以麦芽糊精添加量为1.5%、2.0%、2.5%、3.0%、3.5%,通过做响应面实验以确定最佳的麦芽糊精添加量。

2.1.2 乳化剂添加量对乳化稳定性的影响

乳化剂是构建稳定水包油乳状液体系的重要成分[15],很多研究表明少量的复配乳化剂(单甘酯-蔗糖酯)可以作为植物油粉末油脂制备的乳化剂,即会有较好的乳化效果[4,16]。本实验使用复配乳化剂(单甘酯-蔗糖酯1∶1),选取乳化剂的添加量(占水酶法乳状液质量)为0、0.5%、1.0%、1.5%、2.0%,以乳化稳定性为考察指标,确定最适的乳化剂添加量。实验结果如图2所示。

图2 乳化剂添加量对乳化稳定性的影响

从图2可以看出,乳化稳定性随着乳化剂添加量的增加而升高,当乳化剂添加量增加到1.0%后,乳化稳定性变化不大,呈现平稳趋势。这个过程中可能是起始时乳化剂作用使乳状液中粒子间作用增强,乳状液的乳化稳定性增加,乳化剂添加达到一定量后,乳化稳定性达到最大,乳化剂的作用变小。因此,以乳化剂添加量为0、0.5%、1.0%、1.5%、2.0%,通过做响应面实验以确定最佳的乳化剂添加量。

2.1.3 酪蛋白酸钠添加量对乳化稳定性和粉末油脂包埋率的影响

酪蛋白酸钠具有很强的乳化增稠作用,粉末油脂中加入一定量的酪蛋白酸钠,可以防止脂肪的结块和聚集,使其口感更加润滑[17]。已有研究发现粉末油脂的制备中添加适量的酪蛋白酸钠可提高乳化稳定性,使包埋率增加[10]。本实验选取酪蛋白酸钠的添加量(占水酶法乳状液和壁材总质量)为5%、10%、15%、20%、25%,以乳状液的乳化稳定性和粉末油脂的包埋率为考察指标,确定最适的酪蛋白酸钠添加量。实验结果如图3所示。

图3 酪蛋白酸钠添加量对乳化稳定性和包埋率的影响

从图3可以看出,添加酪蛋白酸钠后,在起始阶段乳化稳定性和包埋率都有迅速的提升,当酪蛋白酸钠添加量超过15%后,乳化稳定性和包埋率变化逐渐趋于平稳。因此,以酪蛋白酸钠添加量为5%、10%、15%、20%、25%,通过做响应面实验以确定最佳的酪蛋白酸钠添加量。

2.1.4 固形物含量对乳化稳定性和粉末油脂包埋率的影响

固形物含量是指体系中可溶性和不可溶性物质的总量,决定体系的黏稠程度。陈琳[18]、高红日[19]等在制备紫苏油粉末油脂、椰子油粉末油脂时研究发现当固形物含量超过50%后,严重影响乳状液的稳定性以及喷雾干燥的效果。本实验选取固形物含量为10%、20%、30%、40%、50%,以乳状液的乳化稳定性和粉末油脂的包埋率为考察指标,确定最适的固形物含量。实验结果如图4所示。

图4 固形物含量对乳化稳定性和包埋率的影响

从图4可以看出,当固形物含量小于30%时,乳化稳定性和包埋率逐渐增大,当大于30%后,乳化稳定性逐渐平稳,包埋率开始下降。可能是固形物含量太大使乳状液液滴更加聚集,喷雾干燥时粉末油脂颗粒破裂,使包埋效果降低[19]。因此,以固形物含量为10%、20%、30%、40%、50%,通过做响应面实验以确定最佳的固形物含量。

2.1.5 乳化温度对乳化稳定性的影响

乳化过程将决定乳化体系的最终复合程度,制备粉末油脂乳状液的过程中乳化温度对乳状液的稳定性有很大的影响,很多实验研究表明50~70℃是大豆油和蛋白质复合的较好范围[20-21]。本实验选取40、50、60、70、80℃为乳化温度,以乳状液的乳化稳定性为考察指标,确定最适的乳化温度。实验结果如图5所示。

图5 乳化温度对乳化稳定性的影响

从图5可以看出,乳化稳定性随着乳化温度的升高而升高,当乳化温度升高到60℃后,乳化稳定性变化不大,呈现平稳趋势。这个过程中可能是随着乳化温度的升高,乳状液分子间的运动速度加快,分子间的作用加强,使乳状液的乳化稳定性升高,当乳化温度升高太高,可能致使乳状液中大豆蛋白性质发生改变,使乳化稳定性稍微下降[22]。因此,以乳化温度为40、50、60、70、80℃,通过做响应面实验以确定最佳的乳化温度。

2.2 响应面分析优化

2.2.1 响应面实验设计

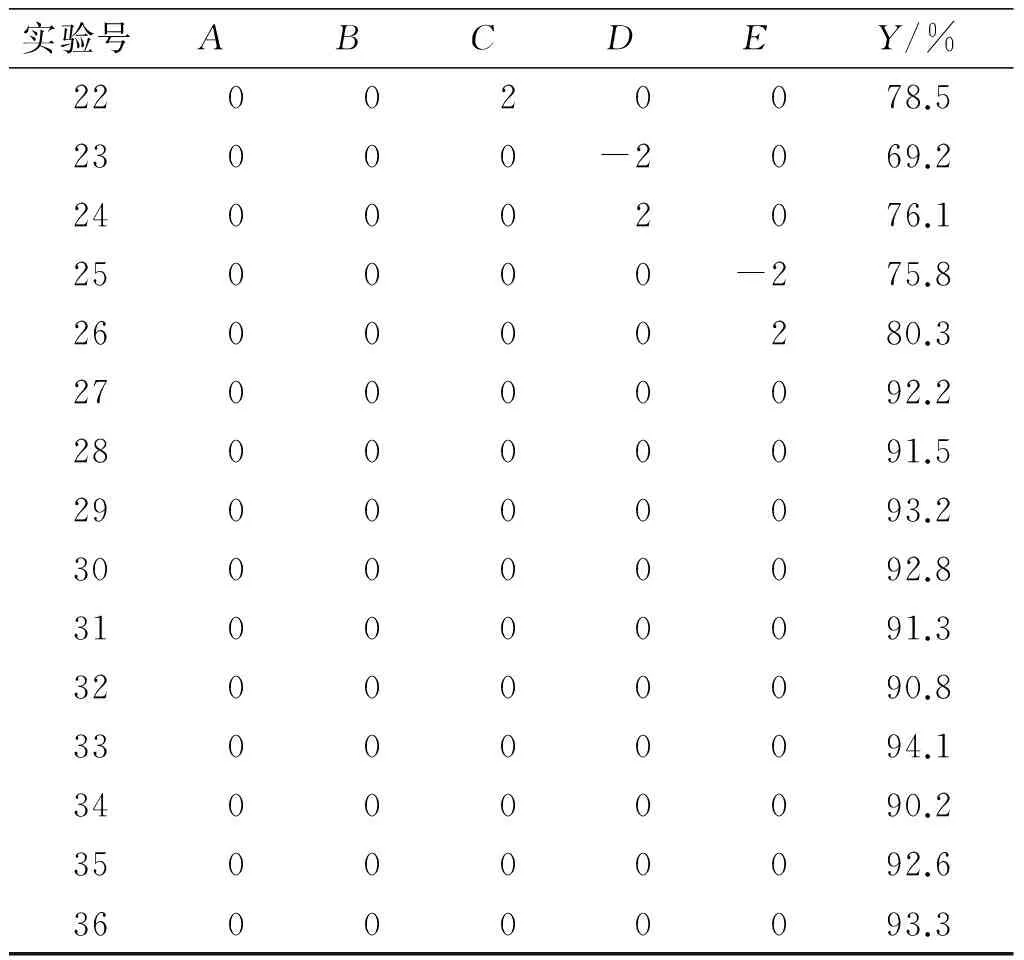

根据Box-Behnken中心组合实验设计原理,综合对单因素实验分析,选取乳化温度A、乳化剂添加量B、麦芽糊精添加量C、固形物含量D、酪蛋白酸钠添加量E为响应变量,以粉末油脂的包埋率Y为响应值设计响应面实验。考察各因素对包埋率的影响规律,进而得到响应面优化水酶法制备粉末油脂的最优工艺条件。实验因素及编码见表1,实验方案及结果见表2。

表1 实验因素及编码

表2 实验方案及结果

续表2

实验号ABCDEY/%220020078.523000-2069.2240002076.1250000-275.8260000280.3270000092.2280000091.5290000093.2300000092.8310000091.3320000090.8330000094.1340000090.2350000092.6360000093.3

2.2.2 响应面模型建立

通过Design-Expert V 8.0.6对表2中数据进行分析,进行非线性回归的二次多项式拟合,创建二次响应面回归模型,所得方程:

Y=0.92+0.016A+0.024B+0.046C+0.015D+0.015E+0.032AB+0.031AC-0.011AD+0.011AE+3.750E-003BC-0.022BD-5.625E-003BE+0.029CD+0.076CE+1.875E-003DE-0.054A2-0.024B2-0.21C2-0.052D2-0.039E2

通过响应面实验建立回归模型,对其实验模型进行方差分析见表3。

乳化剂添加量和麦芽糊精添加量的显著性大于其他3个因素,酪蛋白酸钠添加量影响最小。乳化温度和麦芽糊精、乳化剂添加量的交互作用极显著,对粉末油脂的包埋率影响较大。

表3 实验模型方差分析

注:**表示极显著(P<0.01),*表示显著(0.01 通过响应面优化分析方法对回归模型进行分析,得到当乳化温度为64.5℃、乳化剂添加量为1.22%、麦芽糊精添加量为2.64%、固形物含量为35.3%、酪蛋白酸钠添加量为15.23%时,响应值有最优值,为(94.15±0.04)%。 2.2.3 验证实验 考虑到实验操作中的具体情况,将优化工艺条件修正为乳化温度64.5℃、乳化剂添加量1.2%、麦芽糊精添加量2.6%、固形物含量为35.3%、酪蛋白酸钠添加量15.2%,在此条件下进行3组平行实验进行验证,得到的油脂平均包埋率为94.13%,在预测值(94.15±0.04)%内,表明实验值与回归方程预测值吻合良好。 2.3 粉末油脂的感官评定及理化指标测定 2.3.1 粉末油脂感官评定(见表4) 表4 粉末油脂感官评定 2.3.2 粉末油脂主要理化指标(见表5) 表5 粉末油脂主要理化指标 2.4 粉末油脂复原乳状液性能 用70~80℃的热水冲泡制得的粉末油脂样品,低速搅拌,形成乳白色均匀的乳状液,且有大豆油香味,表面无结膜,乳液不分层,无颗粒挂壁,放置24 h后乳状液的性状不变。 本文在水酶法制取大豆油的基础上,进行进一步的实验,添加壁材麦芽糊精、乳化剂(单甘酯-蔗糖酯)和酪蛋白酸钠,通过搅拌、均质、喷雾干燥获得高质量的大豆粉末油脂。通过响应面实验分析得到最优的工艺条件为:麦芽糊精添加量2.6%,乳化剂添加量1.2%,酪蛋白酸钠添加量15.2%,固形物含量35.3%,乳化温度64.5℃。在最优工艺条件下制备得到的大豆粉末油脂总含油率为40.18%,粉末油脂包埋率为94.13%。制备的新型大豆粉末油脂感官性能较好,复原乳状液的乳化程度较高,乳化稳定性好。 [1] LAMSAL B P, JOHNSON L A.Separating oil from aqueous extraction fractions of soybean[J].J Am Oil Chem Soc,2007,84:785-792. [2] BANGS W E,REINECCIUS G A.Characterization of selected materials for lemon oil encapsulation by spray drying[J].J Food Sci,1990,55(5):1356-1358. [3] 李杨.水酶法制取大豆油和蛋白关键技术及机理研究[D].哈尔滨:东北农业大学,2005. [4] 李佳栋,陈昊,许慧,等.微胶囊化大豆粉末油脂包埋技术的研究[J].食品工业科技,2013(5):244-246. [5] 黄凤洪,夏伏建,王江薇,等.亚麻油粉末油脂制备的研究[J].中国油料作物学报,2002,24(4):65-68. [6] 杨晓慧,黄健花,王兴国.新型粉末油脂的制备[J].中国油脂,2013,38(2):21-25. [7] 葛昕.微胶囊化茶油的制备技术机工艺优化[D].北京:中国林业科学研究院,2013. [8] 江连洲,李杨,王妍,等.水酶法提取大豆油的研究进展[J].食品科学,2013(9):346-350. [9] 齐宝坤,江连洲,李杨,等.挤压膨化后微体化预处理水酶法提取大豆油脂工艺研究[J].食品工业科技,2012(21):196-200. [10] 黄英雄,孙红明,华聘聘.微胶囊化粉末油脂制品表面油测定方法的研究[J].中国油脂,2002,27(4):61-63. [11] 范建华.粉末油脂的研究[J].粮食与食品工业,1997(4):26-28. [12] 孔宝华,郑冬梅.鱼油微胶囊技术的研究[J].食品工业科技,1999(5):8-10. [13] 富校轶,王英男,孙树坤.微胶囊化粉末大豆油脂壁材及乳化剂的研究[J].大豆科技,2005(2):25-26. [14] 范方宇,董选刚,常艳琼,等.喷雾干燥法制备茶油微胶囊的研究[J].河南工业大学(自然科学版),2013,34(6):73-76. [15] 王亮,张慜,张少宁,等.微胶囊壁材选择对粉末油脂品质的影响[J].食品与生物技术学报,2003,22(2):83-87. [16] 张小勇,杨帆,魏冰,等.冷榨菜籽油粉末油脂的制备[J].中国油脂,2010,35(8):7-10. [17] TONON R V, GROSSO C R F, HUBINGER M D. Influence of emulsion composition and inlet air temperature on the microencapsulation of flaxseed oil by spray drying[J].Food Res Int,2011,44:282-289. [18] 陈琳,李荣,姜子涛,等.微胶囊化方法对紫苏油包埋性能的比较研究[J].食品工业科技,2013(20):176-180. [19] 高红日,郑联合,陈艳,等.椰子油粉末油脂制备工艺研究[J].粮食与油脂,2011(9):24-26. [20] 王彪.零反式脂肪酸植脂末的制备[D].江苏 无锡:江南大学,2014. [21] 赵巍,王军,段长青,等.喷雾干燥法制备微胶囊化山葡萄籽油粉末油脂[J].中国粮油学报,2009,24(12):77-83. [22] 田少君,张学鹏.粉末油脂理化性质研究[J].食品科技,2013,38(6):167-170. Optimization of enzymatic aqueous preparation of soybean oil powder by response surface methodology ZHANG Lei1, ZHAO Tiantong1, QI Baokun1, ZHANG Qiaozhi1,WANG Huan1, SUI Xiaonan1, LI Yang1,2, JIANG Lianzhou1,2 (1.Food College,Northeast Agricultural University,Harbin 150030,China;2.National Soybean Engineering Technology Research Center,Harbin 150030,China) Soybean oil and soybean protein both produced by enzymatic aqueous method were used as core material and wall material of oil powder, in the same time, adding compound emulsifier (ratio of monoglyceride to sucrose ester 1∶1)and wall material maltodextrin to obtain a stable oil-in-water emulsion by constant temperature high speed stirring and high-pressure homogenization. The emulsion was spray-dried to obtain high oil and no oil leakage soybean oil powder. The optimal preparation conditions of soybean oil powder by enzymatic aqueous method were determined by response surface methodology as follows: maltodextrin 2.6%, emulsifier 1.2%, casein sodium 15.2%, solid content 35.3%, emulsification temperature 64.5℃. Under these conditions, the soybean oil powder with 40.18% oil and 94.13% embedding efficiency was obtained, and it had good sensory properties, high degree of emulsification of restoration emulsion and high level of emulsion stability. soybean; enzymatic aqueous method; oil powder; preparation; response surface methodology 2016-06-22; 2016-11-02 国家科技支撑计划(2014BAD22B01-02);国家重点研发计划(2016YFD0401402);黑龙江省人力资源和社会保障厅项目(ZD201302) 张 雷(1989),男,硕士研究生,研究方向为粮食、油脂及植物蛋白(E-mail)dreamcatcherzl@163.com。 江连洲,教授,博士生导师(E-mail)jlzname@163.com。 TS225.6;TS201.1 A 1003-7969(2017)03-0012-06

3 结 论