大豆榨油工厂精益化能源管理模式初探

2017-05-03梁少华张富强马传国丁继东刘双龙刘新宁

梁少华,张富强,马传国,丁继东,刘双龙,刘新宁

1.河南工业大学国家小麦与玉米深加工工程实验室 (郑州 450000) 2.郑州新力德粮油科技有限公司 (郑州 450000)

大豆榨油工厂精益化能源管理模式初探

梁少华1,张富强2,马传国1,丁继东2,刘双龙2,刘新宁2

1.河南工业大学国家小麦与玉米深加工工程实验室 (郑州 450000) 2.郑州新力德粮油科技有限公司 (郑州 450000)

本文介绍了精益化能源管理模式在大豆榨油工厂的应用。工厂通过建立精益化的能源管理模式,并逐步完善考评机制,从管理及技术层面实施节能降耗,从而优化能源成本;在能效方面进行对标考核,使生产组织和工艺路径得到改进,产品或成本的竞争力得以提升,实现榨油工厂节能降耗的可持续发展。

精益化;提升;能源管理;效果

随着全球经济的迅猛发展,人类面临着越来越突出的环境保护与经济发展的矛盾、环境恶化、温室效应、生物种类锐减、经济增速放缓等一系列影响人类生存和发展的严重问题[1-2]。同时,由于全球经济一体化的进程,大豆制油企业已全面进入微利甚至亏损的境地,为此,工厂必须在管理和技术层面深入挖潜,采取各种办法节约能源、降低消耗,既可以让企业的效益得到提升,同时,也保护了环境,让企业能够可持续的发展。

食用油加工能耗占粮食加工总能耗的50%左右,是行业节能的重中之重[3],降低能源消耗,是工厂降本增效的主要出路。在实施能源管理方案时,企业自主或与高校研发团队相结合,全面分析和思考,提出优化和合理化的建议,如:生产线各工序能源消耗的实时监控,电力、蒸汽能源介质的优化使用,建立并逐步优化能源消耗的激励机制,对车间、工段的能耗进行定标考核等等,以精益化能源管理体系为支撑,通过精益能源管理体系的应用和实施,推动并促进各种节能技术的应用,如蒸汽凝结水的回收利用、峰谷电能计量和错峰用电、电能在线计量及负荷自动变频控制等技术节能技术,以及适度加工,动力优化配置等工艺节能技术。

1 大豆制油工厂精益能源管理的内涵和特点

1.1 精益能源管理的内涵

能源管理的特征是:全员性和全流动性。产品加工过程要消耗能源,生产调度、用能设备状态、能耗管理水平都会影响能源的利用效率,所以,大豆榨油工厂能源管理的工作重点就是要对能源进行全方位、系统化和精益化的管理。

大豆榨油工厂能源精益管理模式,是在对电能、蒸汽、水、溶剂等进行实时动态计量和统计管理的基础上,制定能耗目标,配套实施管理、技术节能项目,依照标准进行评价考核,使节能管理制度体系及考核评价机制不断完善,采用PDCA循环实现系统的持续改进,努力创造大豆制油工厂最好的能耗指标。

1.2 精益化能源管理的特点

1.2.1 实施全过程控制

从产品的生产到服务提供的全过程中,都贯穿着能源的管理活动,首要任务是明确能源消耗的目标、能源管理的职责、程序,并提出对相关资源的要求;其次是要全面地策划并实施能源管理,对管控的结果进行检查、考核和处置。在管控过程中采用高效、节能的技术和方法,借鉴同行业或本企业的管理实践经验,对产品实现的全过程进行控制、监督和管理,提高能的源利用效率,最大限度地减少能源消耗,从而实现能源管理的工作目标。

1.2.2 注重节能技术的应用

精益化能源管理,是将能源统计、节能技术、最佳实践方法和管理体系有机结合[2]。节约资源是实施精益化能源管理的主要目的,针对大豆制油工厂生产过程中各工序的能耗现状,以先进节能技术和方法的实施为主导,挖掘并利用能源管理方面的实践经验,实现节能增效。

1.2.3 坚持持续改进

进行持续改进才能保证精益化能源管理工作实施的有效性。制定能源管理的目标和指标,通过管理手段将其实现,使精益化能源管理的整体有效性得以提升;同时对能源管理的考评机制进行完善,持续改进管理体系,使精益化能源管理水平处于螺旋式上升通道。

2 大豆榨油工厂的精益化能源管理模式

2.1 夯实能源管理的基础,改进和完善能源监测体系

在工厂现有能源管理采集系统的基础上,进行必要的技术改造和提升,实现对能源用量的实时监测和管理。

能源采集系统,就是采集榨油工厂各用能车间、工序的能源结算量,通过网络传输进行费用结算。工厂可将大豆榨油工厂能源采集系统的使用进行推广,对全厂各个工序和岗位的能源消耗进行实时监控,对各生产工序的计量仪表进行改造、完善,形成全厂层面的能源管理系统,从而对能源的消耗进行精准分析和动态管理,对发现问题,及时进行处理,使能源管理更加精细化和科学化。

榨油工厂将各工序使用的能源仪表进行升级、完善,安装在线式三相智能电能计量仪用、蒸汽流量计量仪表、水表、溶剂质量流量计等各种能源介质的计量检测仪表,实现能源计量管理系统的全覆盖。能够实时、精确地传输计量数据,使计量工作更加准确和科学。

2.2 确定节能的方向,细化精益化能源管理目标

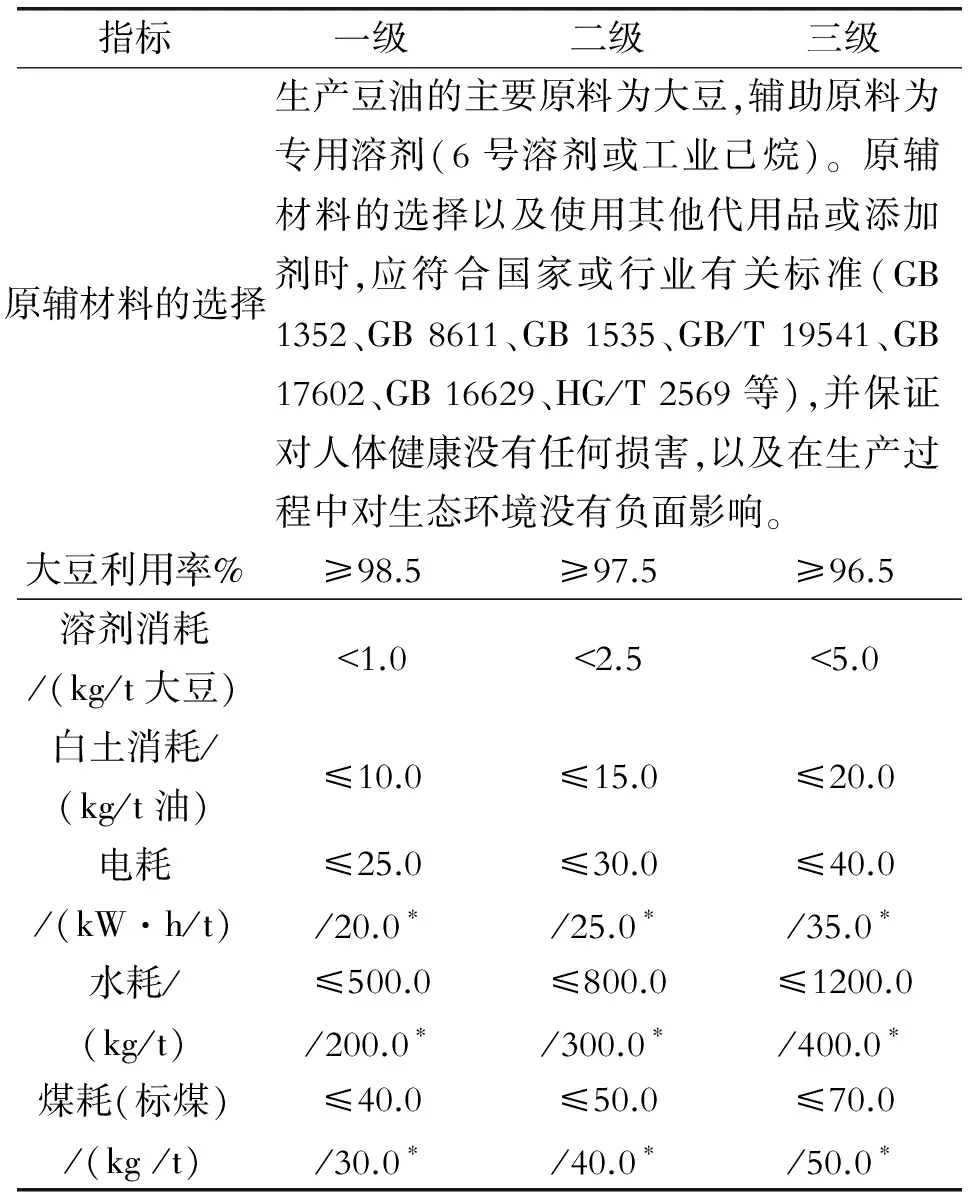

2.2.1 大豆榨油厂能源指标按HJ/T 184—2006《清洁生产标准 食用植物油工业(豆油和豆粕)》[4]分三级制定,指标到岗,落实全员责任

榨油工厂精益化管理目标是将生产线所有工序使用介质能源指标分一、二、三级进行管理(表1),其中,一级指标为国际清洁生产先进水平,二级指标为国内清洁生产先进水平,三级指标为国内清洁生产基本水平,分解落实各项指标到岗到人,奖优罚劣,使管理目标精确可控。

表1 清洁生产资源能源利用指标(年平均值)

注:带*为油脂精炼指标。

2.2.2 明确成本管理目标,落实到人

制定能源管理的目标,首先要确定能源成本方面的管理指标,分析能源管理对能源成本及产品成本的影响程度。根据年度能源改进项目的总体目标,制定节能目标并分解落实到人。制油工厂通过深入挖掘技术、管理及工艺等方面潜力,积极推进节能降耗工作的开展,如预处理车间蒸汽凝结水回收、轧坯工序大功率电机现场无功动态功率补偿装置,溶剂质量流量计量等若干个重点节能项目,明确降低消耗的目标。工厂可以采用在内部进行立项的方式,将节能项目和节能管控优化措施同步推进并实施,使节能降本目标得以实现。

2.3 建立健全能源管理的责任体系,完善考评机制

2.3.1 建立能源管理责任体系

大豆榨油工厂在全厂建立健全能源管理的组织机构和管理体系,明确主管部门,将能源责任区域进行划分,分解目标落实到各层级,明确各自应承担的责任和享有的权力,配置相应的管理人员,分工协作,形成涵盖工厂、车间、班组的三级节能管理责任体系。

在产品成本考核体系中,纳入能源消耗这一重要因素,落实能源管理的岗位责任制度,各生产车间要加强过程管控,提高能源的使用效率,并根据《生产经营计划书》中规定的能源目标指标进行能源成本核算,为开展精益化能源管理活动提供组织保障。

2.3.2 建立动态化的能源管理体系

运用系统的思想和组织方法,以物质流、能量流、信息流为核心,进行动态过程控制和管理,在明确目标、职责、程序和资源要求的基础上,进行全面策划、实施、检查和改进,寻求精益化能源管理方案,实现对运行过程物质流和能量流的双重动态控制,最终达到能源高效利用与动态平衡管理的目的[2]。

在大豆榨油工厂建立一套能源管理系统,以精准的班组成本核算为基础,通过采集、汇总、分析,实现能源成本的动态管理。建立能源成本的定期(日、周、月)核算制度,实时显示榨油厂的能源使用状况,以吨豆消耗的能源量(电、蒸汽、煤或天然气、溶剂等)作为各工序、各班组和车间绩效考核的基础数据,向能源管理体系提供直观、精确、科学的统计数据,使能源介质结构和消耗的动态调整及平衡有据可依,达到榨油工厂对吨豆能源消耗与生产绩效对标考核的要求,同时,能耗反馈的数据还可用于优化排产。发达的电脑网络技术的普及,有效扩展了实时监控的范围,增大了系统的容量,对能源介质进行实时精细计量的设想成为可能;为从系统的角度平衡调度各类能源介质奠定基础;为考核提供能耗的实际数据,控制能耗成本,提高能源管理的绩效和水平。

2.3.3 完善评价考核制度

建立、健全榨油工厂能源管理考核制度,制定科学、合理和精准的能源管理目标,明确相应的考核内容、检查方法及奖惩方案,在能源管理上实行奖惩对等。完善考评机制,充分调动各工厂、车间实施节能措施的积极性、主动性,将能耗与产量及相应的指标进行捆绑考核,各工厂各单元的每一种能耗与其绩效直接相关,激发员工主动去节能降耗。

3 绩效预测

3.1 降耗的可持续性需以管理和工艺技术的进行改进为依托

将降低能源消耗进行市场化运作。通过分析目前产品的成本构成,得出榨油工厂的能源消耗占整个产品加工成本的44%以上,而蒸汽、电力的消耗是能源介质中的主要因素,所以把蒸汽、电力的消耗作为管理的重点,分解落实到相应的岗位进行控制。给定各种能源的单价,按货币形式进行能耗成本计算,让每名员工可以自己按“指标消耗测算—计算理论消耗—输入基础数据—效益动态管理—负效益分析说明”五个步骤,对成本进行核算、管控,做到人人“会算账”[2]。

榨油工厂在生产组织过程中,应研究降低能源成本的方式,降耗工作的重点之一,就是要提升不满负荷生产模式下的能源使用效率,为此,要对停机、限产等时段的管理工作制定标准。如:原料系统错峰用电实施进仓、出仓、倒仓作业;供水系统利用夜间补水;降低空压机、制冷机等公用辅助设备的电力消耗,实现系统节能。

3.2 技术攻关降耗

通过分析榨油工厂不同工序的能耗,寻找降低能耗的方法。主要从工艺改造、设备优化、余热余能回收和综合利用等方面等着手,来大幅度减少能源的消耗。

充分利用国家及行业节能创新政策,抓住机遇,立项并实施技改项目,以取得更大效益。如:将卧式软化机、平板烘干机更换为调质塔、轧坯机更换新型节能机型和电机。 推广轧坯机、DTDC、粉碎机等大功率电机采用安装现场无功动态功率补偿SVG系统,使功率因数提高到0.9以上,从而提高电网质量。

浸出车间DTDC增加节汽层,新增油油换热装置,充分利用汽提毛油的余热,有效地降低吨料汽耗[1]。

3.3 大力发展合同能源管理,促进节能减排

合同能源管理是一种新型的节能项目投资形式,它既可以帮助企业解决项目资金,又可以避免项目的技术风。将为企业的能源管理、节能减排开创一种全新模式[2]。

榨油工厂能源管理难点之一的余热回收利用工作,是降低单耗后的一个重要的节能减排手段。目前,榨油工厂在低温余热回收利用方面正在进行一些有效的探索,如利用热管技术收集废气余热生成蒸汽,用作低压设备加热的热源,节能的效果显著,在行业内有很好的推广价值。

3.4 对采暖蒸汽系统进行优化,降低供暖成本

北方的榨油工厂每年用于采暖的蒸汽消耗费用十分可观,为了完成降耗增效指标,可对采暖蒸汽系统进行优化调整,分步骤实施:

第一步,根据采暖蒸汽用量平衡表,配置专用仪表记录传输蒸汽使用情况,依据环境温度水平,自动控制换热蒸汽的用量;

第二步,采暖设备全部改用水暖,增加室外管线的保温、加装排空阀等一系列防冻措施,保证关键设备和人员的采暖需求,加强门窗的密封,设置关门器,减少热源的散失。

第三步,将厂房采暖由自动调节代替原来的手动阀调节方式,阀门开度随环境温度自行调整,从而降低蒸汽消耗。

3.5 通过节水管理方法的创新,实现废水的零排放

大豆榨油工厂应加大水资源的管理力度,节约新鲜水的使用量,从废水排放源头进行综合治理,控制车间的软水消耗,加大废水回用的比例,使水的循环利用率不低于95%。

将新鲜水的消耗指标进行分解并落实到每个用水点,使每个用水量精确可控;优化浸出车间冷凝器及冷却水塔及供水系统;冬季时,北方工厂的冷却水塔风机可视情况停用,以减少水的蒸发量;在用水考核制度中,引入浓缩倍数、冷却水循环率等评价指数,不断提高冷却水循环利用率,设备冷却水实现100%循环利用;实现水的串级使用,将废水处理后用到工厂车间地面清洗、厂区绿植的浇灌使用。

制定各工序软水使用标准,严格控制工艺用软水使用量,从而减少废水的产生量。实施加热蒸汽凝结水回用项目,降低软水消耗。

在浸出车间实施废水回用,将蒸煮废水余热利用并降温后,作为循环水池的补充用水,实现废水零排放。

4 通过对标提高榨油工厂能源管理竞争力

4.1 对标国内先进企业,找出自身差距

通过进行节能降耗的对标活动,从企业内部继续挖潜,并找出与国际国内先进企业的差距,明确追赶目标,寻找突破口,改进降耗措施,形成本单位在行业内领先的节能技术、工艺和设施。

组织不同层次人员到先进工厂进行能源考察对标,进而发现存在的问题,如溶剂单耗、蒸汽单耗、电力单耗等,让每个车间、班组和岗位都熟知能源管理的工作差距、节能降耗的目标和工作重点,制定降耗措施落实到岗位。

5 结束语

5.1 精益化能源管理能提升榨油工厂的能源管理水平

通过建立精益化能源管理模式,将夯实大豆榨油工厂能源管理基础,完善计量手段,实现能源管理流程的信息化、标准化以及信息的精准化,通过建立完备的统计信息数据库、基础定额指标数据库,对物资进行精细化管理,同时加强工序成本控制等基础管理工作,实现榨油工厂能源管理的精益化。

逐步完善考评机制,从管理及技术层面实施节能降耗,从而优化能源成本;在能效方面进行对标考核,使生产组织和工艺路径得到改进,产品或成本的竞争力得以提升,实现榨油工厂节能降耗的可持续发展。

5.2 精益化能源管理提升榨油工厂能源管理竞争力,增加抗击能源价格上升的能力

精益化能源管理的实施,有助于节约和合理利用能源,降低产品成本,提高企业的经济效益,在能源价格上涨时段仍保持较强的竞争能力。有利于获取国家政策支持,通过实施精益化能源管理模式,不仅满足国家节能减排的总体要求,完成节能指标,同时实现综合能耗指标达到先进水平[2],从而给榨油工厂产品价格优势提供有利支撑。

5.3 精益化能源管理不断提升榨油工厂的各项能耗指标,实现降本增效的目标

通过实施精益化能源管理,将促使榨油工厂的综合能耗以及蒸汽、溶剂、电力等的单耗指标更优,实现成本的大幅降低和能源的最大化增值。

[1] 马传国.油脂加工工艺与设备[M] 北京:化学工业出版社.2003.

[2] 高 军,白世宏,王 荣,等. 精益化能源管理模式的实践与创新[C]. 第十届中国钢铁年会暨第六届宝钢学术年会论文集,2015.

[3] 高建芝,李瑞俊,张忠杰,等.食用植物油加工业能效管理指标体系研究[J]. 粮油加工:电子版,2015(11):17-21.

[4] HJ/T 184—2006,清洁生产标准 食用植物油工业(豆油和豆粕)[S].

Discussion on lean energy management model in soybean oil factory

Liang Shaohua1, Zhang Fuqiang2, Ma Chuanguo1, Ding Jidong2, Liu Shuanglong2, Liu Xinning2

1.National Laboratory of Wheat and Corn Deep Processing Engineering, Henan University of Technology (Zhengzhou 450000) 2. Zhengzhou New Lead Grain & Oil Science and Technology Co., Ltd. (Zhengzhou 450000)

The application of lean energy management model in oil press factory was introduced. By means of establishing lean energy management model, maturing evaluation mechanism, practicing management and technology energy saving, the cost of energy achieves optimal effect. By developing energy efficiency benchmarking, means and methods of management, improving production organization & selecting the best process path, enhancing the competitiveness of product or cost, the sustainable development of energy saving in oil press factory is achieved.

lean; promotion; energy management; effect

2016-12-29

粮食公益性行业科研专项(项目编号:201513003)。

梁少华,男,1964年出生,教授,硕士研究生导师,主要从事油料加工及其资源综合利用的教学和研究工作。

TS221

B

1672-5026(2017)02-001-04