FDHC柴油中压加氢裂化技术的开发

2017-04-21吴子明曹正凯曾榕辉

吴子明,曹正凯,曾榕辉,彭 冲

(中国石化抚顺石油化工研究院,辽宁 抚顺113001)

FDHC柴油中压加氢裂化技术的开发

吴子明,曹正凯,曾榕辉,彭 冲

(中国石化抚顺石油化工研究院,辽宁 抚顺113001)

为了满足炼油企业减产柴油、降低柴汽比的产品结构调整需求,中国石化抚顺石油化工研究院开发了FDHC柴油中压加氢裂化技术。该技术采用加氢裂化-补充精制工艺流程,解决了中压加氢裂化喷气燃料馏分烟点偏低和装置运行末期产品质量下降等难题,通过优化原料构成、催化剂体系和操作参数,使之适用于加工直馏柴油原料,灵活增产优质喷气燃料产品、重整原料和蒸汽裂解制乙烯原料。生产的喷气燃料馏分烟点可达28.1 mm,可作为优质3号喷气燃料;未转化柴油馏分BMCI可达9.5,可作为优质的蒸汽裂解制乙烯原料。

直馏柴油 中压加氢裂化 喷气燃料 蒸汽裂解原料 重整原料

近年来中国成品油消费结构变化明显,汽油和喷气燃料表观消费量快速上升,柴油表观消费量的增长逐渐放缓,消费柴汽比逐年降低,炼油企业因柴油库存压力而被迫降低原油加工量,影响其整体经济效益的提升[1-3]。

中国石化抚顺石油化工研究院(FRIPP)前期已成功开发MHC缓和加氢裂化、MPHC中压加氢裂化、MHUG加氢改质、MCI最大限度提高催化裂化柴油十六烷值和FD2G催化裂化柴油加氢转化等系列中压加氢技术[4-8]。根据上述中压加氢技术工艺研究结果,在中等压力下加工柴油原料增产优质喷气燃料产品和蒸汽裂解制乙烯原料存在三方面问题:首先,由于反应压力偏低,常规中压加氢裂化技术所产喷气燃料馏分通常芳烃饱和深度不足,导致其烟点偏低,并且在装置运行末期,随着反应温度超过加氢热力学平衡限制点,加氢产品的芳烃饱和深度较初期明显下降,导致产品质量进一步降低;其次,以柴油为原料的中压加氢裂化技术的操作模式由最大量生产柴油向增产喷气燃料和生产优质蒸汽裂解制乙烯原料方向转变;第三,不同柴油原料的组成不同,直接影响加氢裂化产品质量,需优化各类柴油原料的最佳加工路线,选择最适宜增产喷气燃料或蒸汽裂解制乙烯原料的柴油原料。

本课题对上述问题依次开展工艺研究工作,采用加氢裂化-补充精制工艺流程,通过在中等压力等级下考察反应压力、转化深度、原料油、切割方案以及有无补充精制反应器等对产品性质的影响,开发FDHC柴油中压加氢裂化技术,以增产优质喷气燃料、蒸汽裂解制乙烯原料和催化重整原料等产品,从而明显降低柴汽比,满足炼油企业调整产品结构的迫切需求。

1 技术路线

FRIPP在FDHC柴油中压加氢裂化技术开发过程中分别进行了原料类型优选、加氢裂化催化剂类型优化、补充精制工艺流程优选等方面的工作,最终确定技术路线为:采用加氢裂化-补充精制工艺流程,选用活性适宜、优先转化环状烃、链烷烃保留能力强的高中油型加氢裂化催化剂和非贵金属补充精制催化剂,在中等压力下加工直馏柴油原料和少量焦化柴油原料,直接增产优质喷气燃料产品、蒸汽裂解制乙烯原料和重整原料。图1为FDHC柴油中压加氢裂化技术原则工艺流程示意。

图1 FDHC柴油中压加氢裂化技术原则工艺流程示意

2 结果与讨论

2.1 工艺条件研究

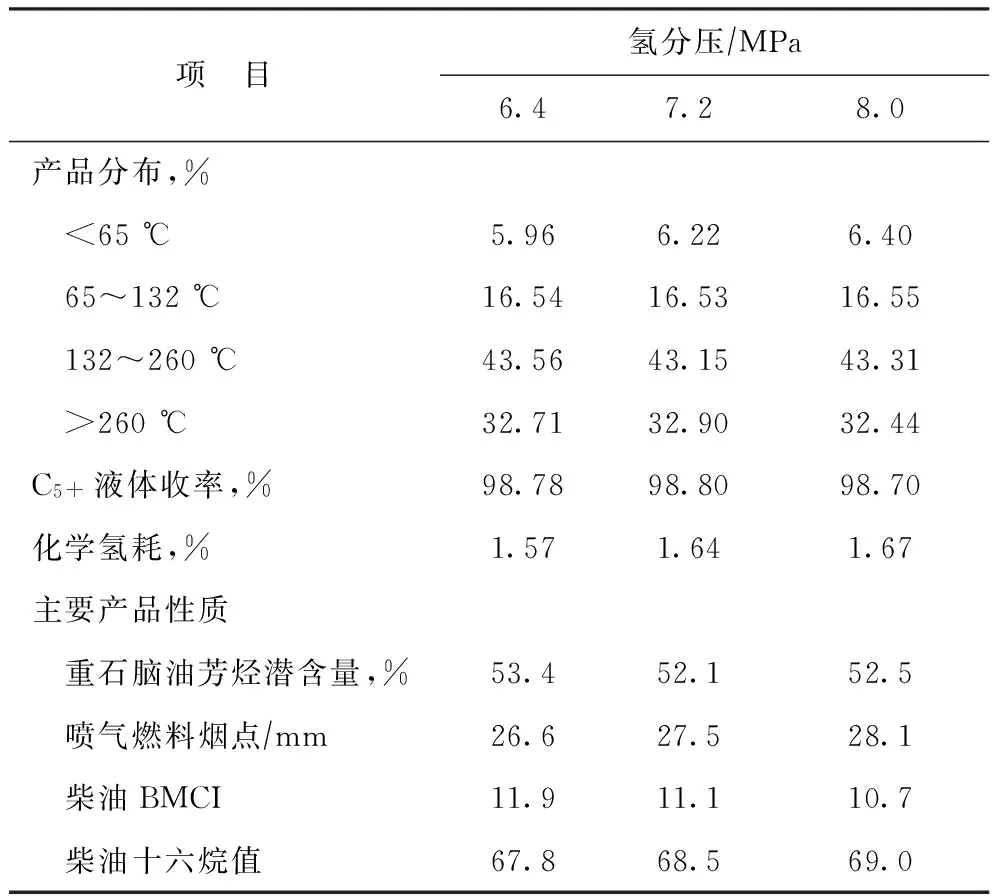

以中国石化上海石油化工股份有限公司(简称上海石化)常三线直馏柴油为原料,在总体积空速0.8 h-1、入口氢油体积比700、裂化反应温度364 ℃和补充精制反应温度330 ℃的条件下,考察反应氢分压对中压加氢裂化产品分布及主要产品性质的影响,结果如表1所示。由表1可以看出:在加氢裂化反应温度相同时,不同氢分压下加氢裂化转化深度相当,产品分布基本相同;随着氢分压的提高,化学氢耗略有增加;在补充精制反应温度相同时,随着氢分压上升,芳烃饱和能力提高,喷气燃料馏分和未转化柴油等主要产品的质量明显改善,在氢分压由6.6 MPa提高到8.0 MPa时,喷气燃料馏分烟点由26.6 mm提高至28.1 mm,可以直接生产优质3号喷气燃料,未转化柴油的BMCI由11.9降低至10.7、十六烷值由67.8提高至69.0,可作为优质的蒸汽裂解制乙烯裂解原料或满足国Ⅴ排放标准车用柴油(简称国Ⅴ柴油)的调合组分。

表1 反应氢分压对产品分布及主要产品性质的影响

转化深度对产品分布及化学氢耗的影响见图2,对产品性质的影响见图3。由图2可以看出,随着转化深度由约55%提高到85%,未转化柴油馏分收率由44.19%降低至15.12%,喷气燃料馏分收率仅从40.17%提高至48.17%,石脑油收率由15.02%快速提高至31.61%,化学氢耗由1.37%提高至2.06%。由此可见,随着转化深度的提高,喷气燃料馏分收率增长缓慢,石脑油收率增长幅度大,代价是化学氢耗也快速增加。由图3可以看出:随着转化深度由约55%提高到85%,芳烃饱和能力总体提高,主要目的产品的质量明显提高,其中未转化柴油馏分的BMCI由13.4降低至9.5,链烷烃富集程度提高,芳烃含量降低,裂解性能进一步提高,同时十六烷值由63.5提高至69.0,调合生产国Ⅴ柴油的能力更强;重石脑油的芳烃潜含量由56.8%降低至49.2%,仍然是优质的催化重整原料。

图2 转化深度对产品分布及化学氢耗的影响●—喷气燃料收率; ■—未转化柴油收率;▲—石脑油收率; ◆—化学氢耗

图3 转化深度对产品性质的影响●—重石脑油芳烃潜含量,%; ■—喷气燃料烟点,mm;▲—柴油BMCI; ◆—柴油十六烷值

综上所述,炼油企业在减产柴油的产品结构调整规划中可以利用现有的8.0 MPa压力等级的柴油加氢装置或更高压力等级的中压加氢裂化装置,经适应性改造后,以直馏柴油为主要原料,增产优质喷气燃料产品、蒸汽裂解制乙烯原料和重整原料,降低柴汽比,缓解目前存在的柴油销售压力;并可根据企业对蒸汽裂解制乙烯原料与重整原料的需求情况,选择适宜的转化深度。

2.2 馏分切割方案研究

在相同转化深度下,不同馏分切割方案下未转化柴油与喷气燃料馏分的收率及主要性质分别见表2和表3。由表2和表3可知:未转化柴油馏分收率随切割点温度的降低而增加,但其BMCI则明显升高;在柴油馏分中包含喷气燃料组分时,其BMCI超过15,裂解性能明显降低;喷气燃料馏分收率随着切割点温度的提高而明显增加,其烟点和芳烃含量指标有所改善,但是冰点明显提高;在切割点温度提高到280 ℃时,喷气燃料馏分冰点已不能满足3号喷气燃料质量标准要求,但是柴油馏分的十六烷值提高,可以作为清洁车用柴油调合组分。因此,炼油企业可以根据自身产品结构调整需求,选择适宜的柴油中压加氢裂化转化深度和馏分切割范围,优化产品结构和产品质量,实现经济效益最大化。

表2 不同切割方案下未转化柴油馏分收率及主要性质

表3 不同切割方案下喷气燃料馏分收率及主要性质

2.3 原料油的适应性研究

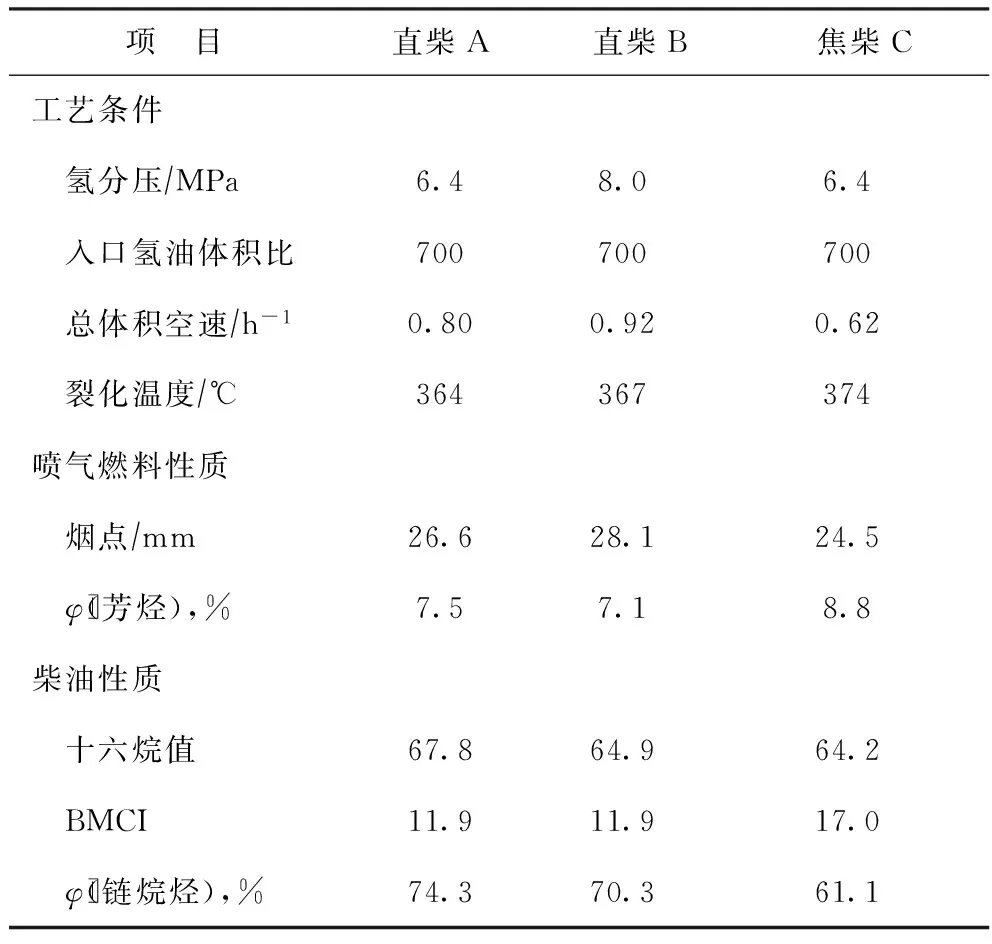

以上海石化常三线直馏柴油(直柴A)、中国石化北京燕山分公司直馏柴油(直柴B)和中国石化茂名分公司焦化柴油(焦柴C)为原料,控制相同转化深度,考察FDHC柴油中压加氢裂化技术对不同原料油的适应性,结果见表4。由表4可以看出,与直馏柴油原料相比,加工焦化柴油原料时主要产品质量明显降低,其中喷气燃料馏分烟点降低2个单位以上,未转化柴油馏分的十六烷值略有降低,BMCI升高至17.0,裂解性能降低,但是其链烷烃含量较高,特殊情况下仍然可以作为蒸汽裂解制乙烯原料。因此,采用FDHC中压加氢裂化技术生产优质喷气燃料产品和蒸汽裂解制乙烯原料时,应在产品质量指标有富余的情况下,才可以考虑掺炼部分焦化柴油原料。

表4 加工不同原料油时的工艺条件及主要产品性质

2.4 不同工艺生产的蒸汽裂解制乙烯原料性质对比

FDHC柴油中压加氢裂化技术所产未转化柴油与常规减压蜡油加氢裂化技术所产柴油馏分和未转化尾油均可作蒸汽裂解制乙烯原料,其主要性质对比见表5。由表5可知:未转化柴油的BMCI与未转化尾油相当,但其链烷烃体积分数比后者提高近20百分点;与加氢裂化柴油馏分相比,未转化柴油的BMCI降低约5个单位,链烷烃体积分数提高50%以上,芳烃体积分数降低50%以上。因此,柴油中压加氢裂化的未转化柴油是优质的蒸汽裂解制乙烯原料,其乙烯收率至少不低于未转化尾油,高于加氢裂化柴油。

表5 不同蒸汽裂解制乙烯原料的性质对比

2.5 反序串联补充精制的技术优势

反序串联补充精制是将直馏柴油经中压加氢裂化所产全馏分直接进行补充精制,精制前后喷气燃料馏分的芳烃含量及烟点见表6。由表6可以看出,与精制前相比,将直馏柴油经中压加氢裂化所产全馏分直接进行补充精制后,喷气燃料的芳烃体积分数降低5~7百分点,烟点提高4~5个单位,均达到25 mm以上,可以直接用于生产优质的3号喷气燃料。

表6 精制前后喷气燃料馏分的芳烃含量及烟点

3 结 论

FDHC柴油中压加氢裂化技术采用加氢裂化-补充精制工艺流程,解决了中压加氢裂化喷气燃料馏分烟点偏低和装置运行末期产品质量下降等难题,通过优化原料构成、催化剂体系和操作参数,适用于加工直馏柴油原料,灵活增产优质喷气燃料产品、重整原料和蒸汽裂解制乙烯原料。生产的喷气燃料馏分烟点可达28.1 mm,可作为优

质3号喷气燃料;未转化柴油馏分BMCI可达9.5,可作为优质的蒸汽裂解制乙烯原料。该技术有助于满足炼油企业减产柴油、降低柴汽比的产品结构调整需求。

[1] 柯晓明, “十三五”炼油工业发展环境思路探讨[J].国际石油经济, 2015, 23(5): 32-42

[2] 金云, 朱和. “十三五”炼油新常态, 生存发展双重考验[J].中国石油石化, 2015(12): 31-25

[3] 石章雄, 徐影. 我国柴油供需现状及其影响因素分析[J].科技创新导报, 2011(16): 56-57

[4] 侯芙生. 加氢裂化——进入21世纪的主要炼油技术[J]. 石油炼制与化工, 2000, 31(9): 1-5

[5] 李洪禄, 陈毓瑞.缓和加氢裂化工业试验装置建成投产[J].石油炼制与化工, 1990, 21(4): 1-7

[6] 赵琰, 侯玉铎.中间馏分油型加氢裂化催化剂的研制[J]. 石油炼制与化工, 1991, 22(6): 5-11

[7] 韩崇仁, 方向晨, 赵玉琢, 等. 催化裂化柴油一段加氢改质的新技术——MCI[J]. 石油炼制与化工, 1999, 30(9): 1-5

[8] 宋鹏俊, 阚宝训, 赖全昌, 等.柴油加氢改质MHUG-Ⅱ装置长周期运转分析及潜能预测[J]. 石油炼制与化工, 2016, 47(4): 7-11

DEVELOPMENT OF FDHC TECHNOLOGY FOR DIESEL MIDDLE-PRESSURE HYDROCRACKING

Wu Ziming, Cao Zhengkai, Zeng Ronghui, Peng Chong

(SINOPECFushunResearchInstituteofPetroleumandPetrochemicals,Fushun,Liaoning113001)

To reduce the dieselgasoline ratio, SINOPEC Fushun Research Institute of Petroleum and Petrochemicals has developed a diesel middle pressure hydrocracking FDHC technology, consisting of hydrocracking and hydrorefining processes.The problems of lower smoke point of jet fuel produced by middle pressure hydrocracking process and the quality reduction of products at the end of running are solved.The optimized catalyst system, feedstocks, and operation conditions make the FDHC technology suitable to process straight-run diesel fraction, meanwhile the high quality jet fuel, feedstocks for catalytic reforming and steam cracking can flexibly be produced.The smoke point of jet fuel produced reaches 28.1 mm, which can be used as 3#jet fuel.The BMCI of unconverted diesel oil is only 9.5, a high quality feed for steam cracking unit.

straight-run diesel; middle pressure hydrocracking; jet fuel; steam cracking feed; reforming feed

2016-08-15; 修改稿收到日期: 2016-10-18。

吴子明,大学本科,高级工程师,主要从事加氢裂化工艺技术研发工作。

彭冲,E-mail:pengchong.fshy@sinopec.com。