一种汽车焊装自动焊改进方法

2017-04-13温强龙茅卫东李金山戴竞赵杨好

温强龙,茅卫东,李金山,戴竞,赵杨好

(芜湖凯翼汽车有限公司,安徽芜湖241000)

一种汽车焊装自动焊改进方法

温强龙,茅卫东,李金山,戴竞,赵杨好

(芜湖凯翼汽车有限公司,安徽芜湖241000)

焊装焊接自动化原理,生产过程中出现的问题及解决方案。电动缸特点。

自动焊;随性机构;电动缸

0 前言

目前采用的电焊设备主要有手工点焊,专机多点焊和机器人焊。手工点焊设备简单,采用普通电阻焊机,由手工操作焊钳依次对车身每个焊点进行焊接,其生产线设备投资及维护成本低,灵活性好,但存在劳动强度高、效率较低、人工定位不精确、焊点质量一致性与焊点外观质量较差等弊端,因此将难以满足人们对汽车制造质量越来越高的要求。专机多点焊是采用多点焊机进行焊接,适用于焊装结构形状复杂、焊点密集、接头搭边小、操作困难、焊接质量难以保证等特征的工件,但是多点焊设备投资多、专用性强,只适用于某一种产品焊接,柔性差。机器人焊是由点焊机器人执行,具有自动化程度高,柔性强,焊接质量好等优点,但是其前期投资和后期维护成本高,回收期太长,投入产出比低,不利于快速推广。

1 自动焊接方式介绍

傀儡焊。借助外界人工焊接对生产线上焊接通道不畅通、普通焊钳不能焊接的零件进行的一种焊接,即通过焊钳在辅助机构上进行焊接,辅助机构引至需要焊接的零件位置从而完成焊接。

自动焊。通过可编程控制器对焊钳的运动轨迹及焊接参数进行自动控制,使焊钳按照工艺的规定进行自动焊接。

傀儡焊、自动焊2种方法的区别在于自动焊不需要人工操作,傀儡焊需要人工操作。这2种焊接方式可以取代人工和机器人无法做到的特殊部位的焊接,但对零件质量要求(即零件一致性要求)较高,如零件精度达不到要求时,易引发焊接设备故障。

目前可编程控制器已大量运用到汽车焊接生产线,发展趋势是不采用傀儡焊,完全采用自动焊,减少人工操作强度,进而降低企业的运行成本。

2 自动焊工作形式

(1)单面单点焊。焊接电源负极与焊接本体连接,焊接电源正极与电极连接,电极接触焊件焊接,焊接1个点。背面无电极压痕,如用于门盖包边固定,缺点是焊件易分流、焊接熔点差,只能作为定位。

(2)双面单点焊。焊接电源正负极与傀儡焊钳的动静钳臂连接在焊件上下侧,焊接1个点。焊接熔点效果好,适用于大型、移动有困难的焊件,可以避免焊件焊接分流。如用于车身骨架裙边焊接。缺点是1个电磁阀控制1个傀儡焊钳,程序逻辑复杂,控制点多,故障率高。

(3)单面双点原理。单面双点焊是2台变压器和2个电极安放在焊件同一侧,另一侧采用导电铜垫板连接,同时焊接2个点。表面件无电极压痕,生产率高,适用于大型、移动有困难的焊件,如用于大型客车侧围拼装连接表面。缺点是焊接点易分流,出现弱焊和虚焊。

(4)双面双点电焊。2台变压器分别对焊件两侧成对电极供电,在1个循环中同时形成2个焊点。电源在同一瞬间的极性相反,相当于双面单点焊,这种电路也叫推挽式电路。焊接质量高,但需专用变压器,适用于大焊件的大量生产。表面件无电极压痕,生产率高,适用于大型、移动有困难的焊件,是目前较完美的焊接方法。多用于骨架裙边、地板连接板和侧围拼装连接表面。

3 自动焊焊接方式

(1)固定式自动焊。通过程序控制焊机完成傀儡焊钳预压、加压、焊接和休止全过程。

(2)随行机构的自动焊。通过程序控制焊机完成傀儡焊钳预压、加压、焊接和休止并发送信号给随行机构推进下一个焊点位。

4 自动焊技术

4.1 自动焊简介

焊装线的裙边气动随行自动焊主要分布在总拼线侧围定位焊拼台、顶盖定位焊拼台和轮罩补焊焊拼台,其将200 kV·A变压器安装于地板上,通过铜排延伸至气动随行机构傀儡焊钳附近,通过空冷电缆将焊钳与铜排连接,焊钳在气动驱动下,沿着直线导轨滑行,在电控程序的控制下,实现多点的焊接。

4.2 某车型自动焊结构(图1)

图1 自动焊结构图

动作机构采用直线双导轨,多点位置定位装置设计,在滑台上安装感应块,底座上安装对应每一个焊点的检测开关。采用SMC品牌的自锁气缸,供气驱动气缸时,气压顶起端锁的活塞,气缸解锁运动。切断气源后,解锁活塞靠弹簧力复位,使活塞杆被锁住。多点自动焊不同于单点自动焊,多点焊需要冷却水冷却。

4.3 主要问题及解决方法

(1)目前随行机构的自动焊每个焊接到位点都采用接近开关进行控制,在焊接过程中易出现焊渣脱落到接近开关造成误动作。改善前(图2a),自动焊到位检测采用接近开关,焊接过程中易出现焊渣脱落到接近开关造成误动作。改善后(图2b),利用磁性气缸的特点在气缸上增加多个磁性开关,在焊接过程中焊渣不易脱落在磁性开关上避免焊接故障。

(2)气动随行机构在随行过程中由于气压和流量不稳定导致机械蠕动(爬行)造成到位点不准确出现设备故障。

采用型号为CDNA2T63-600-D自锁气缸来实现自动焊滑台的机械停止,同时考虑到停止的稳定性,采用三位阀来实现气缸活塞处于中间位置,并在气路中增加单独控制自动焊滑移气缸的减压阀,把自动焊滑移气缸的气压由原来系统气压0.4~0.6 MPa降到0.2~0.3 MPa。

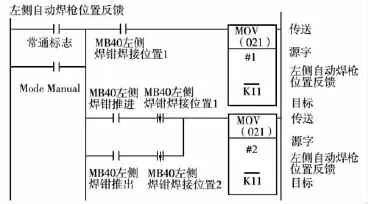

前期通过PLC编程只能实现气缸前进与后退,但还是无法对焊点位置精确定位,通过观察与研究讨论决定,在移动轨道上增加了机械限位装置,并通过程序优化实现自动焊的来回自动查找位置,直到找到目标焊点(图3)。

图2 改善前后情况

图3 自动找点程序

4.4 电动缸特点

(1)闭环伺服控制,控制精度达到0.01 mm;精密控制推力,增加压力传感器,控制精度可达1%;很容易与PLC等控制系统连接,实现高精密运动控制。噪声低、节能、干净、高刚性、抗冲击、超长寿命且操作维护简单。电动缸可以在恶劣环境下无故障,防护等级可以达到IP66。长期工作,并且实现高强度、高速度、高精度定位,运动平稳且噪声低。可以实现在某车型大批量自动焊生产。

(2)电动缸维护成本低,电动缸在复杂环境下工作只需要定期注脂润滑,无易损件需要维护更换,相比液压和气压系统,减少了大量的售后服务成本。在此方面,电动缸可以完全替代液压缸和气缸并且更环保、更节能,很容易与PLC电动缸等控制系统连接,实现高精密运动控制。

(3)配置灵活性。电动缸可以提供非常灵活的安装配置,全系列的安装组件。安装前法兰、后法兰、侧面法兰、尾部铰接、耳轴安装、导向模块等。可以与伺服电机成直线或平行安装。

5 结语

以上改善只能适合小批量生产,大批量生产气动随行机构已经不能满足要求,为解决此问题,可将气缸改为电动缸形式。

〔编辑 利文〕

TH17

B

10.16621/j.cnki.issn.1001-0599.2017.02.32